Articles

- Page Path

- HOME > J Powder Mater > Volume 32(2); 2025 > Article

-

Research Article

열전 복합 필름과 전기방사된 압전폴리머 멤브레인을 기반으로 하는 플렉서블 하이브리드 에너지 하베스터 - 전효민1,2,*, 김철민1,2,*, 박현준1,2, 배빛나1,2, 최혜정1,2, 장학수1,2, 박귀일1,2,3,†

- Flexible Hybrid Energy Harvester based on Thermoelectric Composite Film and Electrospun Piezopolymer Membranes

- Hyomin Jeon1,2,*, Cheol Min Kim1,2,*, Hyeon Jun Park1,2, Bitna Bae1,2, Hyejeong Choi1,2, HakSu Jang1,2, Kwi-Il Park1,2,3,†

-

Journal of Powder Materials 2025;32(2):104-112.

DOI: https://doi.org/10.4150/jpm.2024.00458

Published online: March 4, 2025

1경북대학교 금속재료공학과

2경북대학교 미래 모빌리티용 시스템반도체 혁신인재 교육연구단

3경북대학교 자동차부품소재연구소

1Department of Materials Science and Metallurgical Engineering, Kyungpook National University, 80 Daehak-ro, Buk-gu, Daegu, 41566, Republic of Korea

2Innovative Semiconductor Education and Research Center for Future Mobility, Kyungpook National University, 80 Daehak-ro, Buk-gu, Daegu, 41566, Republic of Korea

3Research Institute of Automotive Parts and Materials, Kyungpook National University, 80 Daehak-ro, Buk-gu, Daegu, 41566, Republic of Korea

- †Corresponding author: Kwi-Il Park E-mail: kipark@knu.ac.kr

- *Hyomin Jeon and Cheol Min Kim equally contributed to this work.

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 980 Views

- 33 Download

- 1 Crossref

Abstract

- A hybrid energy harvester that consisted of thermoelectric (TE) composite film and electrospun piezoelectric (PE) polymeric membranes was constructed. TE composites were fabricated by dispersing inorganic TE powders inside polyvinylidene fluoride elastomer using a drop-casting technique. The polyvinylidene fluoride-trifluoroethylene, which was chosen due to its excellent chemical resistance, mechanical stability, and biocompatibility, was electrospun onto an aluminum foil to fabricate the ultra-flexible PE membranes. To create a hybrid energy harvester that can simultaneously convert heat and mechanical energy resources into electricity, the TE composite films attached to the PE membrane were encapsulated with protective polydimethylsiloxane. The fabricated energy harvester converted the outputs with a maximum voltage of 4 V (PE performance) and current signals of 0.2 μA (TE performance) under periodical heat input and mechanical bending in hybrid modes. This study demonstrates the potential of the hybrid energy harvester for powering flexible and wearable electronics, offering a sustainable and reliable power source.

- The fabricated energy harvester made of thermoelectric (TE) composite film and electrospun piezoelectric (PE) polymeric membranes converted the stable outputs with a maximum voltage of 4 V and current signals of 0.2 μA under periodical heat inputs and mechanical bendings in hybrid modes.

Graphical abstract

- 무선 센서 및 웨어러블 전자 장치에 대한 수요가 증가함에 따라, 소형 배터리 기반 전력 공급의 한계와 짧은 수명으로 인한 충전 및 교체의 필요성이 주요 단점으로 부각되고 있다[1, 2]. 이러한 문제를 해결하기 위해 바람, 파도, 동물의 움직임, 물의 흐름 등 주변 에너지를 전기 에너지로 변환하는 기술이 도입되고 있으며, 주변에서 버려지는 다양한 에너지를 효과적으로 수확 및 변환하는 방법으로 지속 가능한 전력 공급의 효율적인 전략이 될 수 있다[3, 4].

- 열전 기반의 에너지 하베스팅 기술은 기기와 주변 환경 사이에서 발생하는 온도 차를 열적 자원으로 간단하게 전력을 생산할 수 있다. 제백효과(Seebeck effect)[5]를 갖는 열전 재료를 기반으로 제작된 소자는 형태에 관계없이 고온 및 저온 표면에서 모두 전력 수확이 가능하다. 다양한 열전 재료 Bi-Te-, Pb-Te-, Sn-Se 기반의 합금 중에서 Bi-Te 기반의 재료는 실온에서 뛰어난 열전 효율을 보이는 장점으로 주목을 받고 있다[6, 7]. 열전 고분자로는 PEDOT: PSS, PANI 등 이 존재한다[8]. 이 열전 재료들을 이용해 제백효과를 기반으로 소재 사이에 온도차가 형성될 때 고온부와 저온부 사이의 캐리어가 이동하여 전기 에너지가 발생한다[9, 10].

- 압전 기반의 에너지 하베스팅 기술은 외부의 기계적 에너지로부터 전력을 생산할 수 있다. 압전 효과를 갖는 압전 재료를 기반으로 제작된 소자는 다양한 형태의 응력(진동, 충격, 굽힘, 압력 등) 으로부터 전력 수확이 가능하다[11, 12]. 압전 성능을 가지는 다양한 물질 중 압전 세라믹은 Pb(Zr, Ti)O3(PZT), BaTiO3, (K, Na)NbO3 등의 종류가 존재한다[13, 14]. 또한 압전 고분자 재료로는 Polyvinylidene fluoride (PVDF)계 고분자, Cellulose, Polylactic acid, Polyurea 등이 존재한다. 이 압전 재료들에 응력이 가해지면 쌍극자 모멘트를 형성하고 있는 결합 구조들 사이에서 유전 분극 현상이 발생된다[15, 16].

- 기존에 널리 사용되는 벌크형 열전 및 압전 소재 기반의 에너지 하베스터는 소재의 낮은 안정성, 높은 질량, 복잡한 제작 공정, 그리고 곡면과 같은 복잡한 구조에 부착하기 어려운 특성으로 인해 웨어러블 기기나 소형 전자 기기에 적용하는 데 한계가 있었다[17]. 이러한 문제를 해결하기 위해 소재의 유연성이 더욱 요구되며, 이에 따라 유연한 고분자 재료를 활용한 연구가 주목을 받고 있다. 압전 고분자는 뛰어난 유연성을 제공하며, 전기방사나 스핀 코팅과 같은 간단한 공정을 통해 제작할 수 있는 장점이 있다[18]. 또한 고분자를 매트릭스로 활용한 용액을 드롭 캐스팅 방법을 통해 간단한 제작 공정으로 저비용 생산이 가능하다는 특징이 있다[19]. 또한 나노 섬유를 이용한 제작 방법이 제안되면서 유연하고 신축성 있는 새로운 형태의 에너지 하베스터 개발 가능성이 제시되고 있다. 나노 섬유는 기존 벌크 소재와 차별화된 높은 비표면적을 제공하여 에너지 변환 효율을 극대화할 수 있으며, 고유의 유연성과 신축성이 있어 곡면이나 복잡한 형태의 표면에도 쉽게 부착이 가능하다. 이러한 특성은 특히 웨어러블 기기와 같이 다양한 환경에서의 유연성을 요구하는 기술에서 큰 장점이 될 수 있다. 더 높은 출력 밀도를 구현할 수 있는 가능성을 열어주어 다양한 분야에서 폭넓은 활용이 기대된다[20, 21].

- 단일의 열전 효과나 압전 효과만으로는 충분한 에너지를 확보하는 데 한계가 존재한다. 열전 재료는 낮은 온도차에서 에너지 변환 효율이 떨어지며, 이로 인해 생성되는 출력 전압 역시 낮아지는 문제를 가지고 있다[22]. 반면에 압전 재료는 기계적 에너지를 전기 에너지로 변환할 수 있으며, 높은 출력 전압을 생성하고 내구성도 뛰어나다는 장점을 가지고 있다[23]. 이러한 압전 재료의 우수한 특성을 활용해 더 많은 에너지를 확보하기 위해서는 압전 및 열전 재료를 결합한 하이브리드 에너지 소자의 개발이 필수적이다. 최근 연구자들은 열전과 압전 특성을 결합한 하이브리드 셀을 개발하여, 단일 재료가 가지는 한계를 극복하고 다중 에너지원에서 동시에 에너지를 수확함으로써 출력 성능에서 시너지 효과를 얻었다고 보고하고 있다[24, 25].

- 본 연구에서는 하이브리드 열전-압전 에너지 하베스터를 이용하여 발전 성능을 향상시킬 수 있음을 확인하였다. 열전 부분에서는 실온에서 뛰어난 효율을 가지는 Bi0.5Sb1.5Te3 (BST) 및 Bi2Te2.7Se0.3 (BTS) 분말을 선정하였다. 간단하고 저렴한 드롭 캐스팅(Drop-casting)을 이용하여 PVDF에 무기 열전 소재 BTS 및 BST 분말을 분산시켜 열전 복합체를 제조하였다. 압전 부분에는 뛰어난 내화학성, 기계적 안정성, 생체 적합성의 특성을 가져 유연하고 신축성 있는 소자에 적합하게 응용이 가능한 Polyvinylidene fluoride-trifluoroethylene (P(VDF-TrFE))를 선정했고, 유전율이 높은 N,N-Dimethylformamide (DMF) 용매에 용해시켜 전기방사를 이용하여 나노 멤브레인을 제작하였다. 이후 Polydimethylsiloxane (PDMS)를 이용하여 보호층으로 코팅해주고 유연하고 신축성 있는 하이브리드 열전-압전 에너지 하베스터를 제작하였다. 제작된 열전 필름은 열전 특성 평가 장치를 이용하여 제백계수(Seebeck coefficient), 전기전도도, 파워팩터(Power factor)를 평가하였다. 제작된 열전-압전 하이브리드 에너지 하베스터는 순환적인 온도 가열과 냉각에서 굽힘 테스트를 진행하여 출력 전압 및 전류를 측정하였다. 반복적인 굽힘 변형동안 안정적인 전기적 출력을 유지하였고, 최대 4 V의 전압과 0.2 μA의 전류를 확인하였다. 5000번의 반복 굽힘 변형에도 우수한 내구성을 확인하였다.

1. Introduction

- 2. 실험방법

- 아세톤(Acetone, >99.8%; Daejung, Korea)과 DMF (>99.5%; Daejung, Korea)를 7:3의 질량비로 혼합한 용매에 n-type의 Bi2Te2.7Se0.3 (BTS, VI Semiconductor Materials Group Co. Ltd, China), p-type의 Bi0.5Sb1.5Te3 (BST, VI Semiconductor Materials Group Co. Ltd, China) 분말 그리고 PVDF(Kynar Flex-2801–00, Arkema, France)를 첨가하고 교반기를 이용해 24시간 이상 교반시켜 용해하였다. 최적의 열전 성능을 가지는 열전 복합체를 제작하기 위해 열전 분말의 함량(70 - 85 wt%)에 따라 복합체 용액을 제작하였다. 제작된 용액을 드롭 캐스팅(Drop-casting)을 통해 세척된 3× 3 cm2 크기의 유리 기판위에 각각 도포하고, 70°C 오븐에서 2시간 이상 건조하여 열전 필름을 완성하였다.

- P(VDF-TrFE) (PVDF:TrFE = 70:30 mol %, Poly-K Inc., USA) 분말을 아세톤과 DMF가 7:3의 질량비로 혼합된 용매에 첨가하고 50 ℃에서 24시간 이상 교반하여 15 wt% P(VDF-TrFE) 용액을 제작하였다. 알루미늄 기판에 15 kV 전압을 인가해주고 1 mL•h−1의 유량으로 전기방사 공정을 수행하였으며, 균일한 나노 멤브레인을 얻기 위해 공정 간 습도는 30% 이하로 유지하였다. 이후 전기방사된 나노 멤브레인을 80℃의 오븐에서 24시간 이상 건조하여 잔류 용매를 제거하였으며, 145℃에서 2시간 동안 열처리하여 전기적 특성을 향상시켜 압전 나노 멤브레인을 완성하였다.

- 제작된 열전 필름을 부착하기 위해 압전 나노 멤브레인 위에 6000rpm 30초의 조건으로 PDMS를 코팅했다. 이후 나노 멤브레인 위에 제작한 열전 필름을 n-type및 p-type 순서로 3쌍을 배열 및 부착해주었다. 알루미늄 호일(Foil)과 전도성 에폭시를 이용하여 열전필름을 전기적으로 연결하였으며, 열전 및 압전 전기 신호를 출력하기 위해 하베스터의 상•하부에 전도성 에폭시(CW2400, Chemtronics Co.)를 이용하여 구리선을 연결하였다. 압전 나노 멤브레인과 열전 필름을 보호해주기 위해 열전-압전 하이브리드 하베스터를 PDMS로 보호(Encapsulation)하였다. 이후 제작된 하이브리드 에너지 하베스터의 압전 성능 향상을 위해 외부 전기장을 통해 압전층 내부의 분극을 한 방향으로 배열을 유발하는 폴링(Poling) 공정을 진행했으며, 100℃에서 200 kV/cm의 전압을 4시간 동안 인가하였다.

- X선 회절 분석(X-ray diffraction, XRD; Empyrean, Malvern PANalytical, UK)을 통해 열전 분말의 결정학적 구조를 확인하였으며, 열전 필름 및 압전 나노 멤브레인의 표면 형상과 두께를 확인하기 위해 주사현미경(Scanning Electron Microscopy, SEM; JEOL, JSM-IT700HR, Japan) 분석을 수행하였다. 소스미터(2612 B, Keithley), 다채널 측정 시스템(3706 A, Keithley), 나노볼트미터(3706 A, Keithley) 및 DC 전원 공급 장치(GPP 1326, GW Instek) 로 구성된 4-point Probe 기반의 열전 특성 평가 장치(TCH-1, SnM)를 사용하여 열전 필름의 제벡 계수, 컨덕턴스(Conductance) 및 파워팩터(Power factor)를 평가하였다. 열전 필름에 접촉된 4개의 프로브는 펠티어 소자(Peltier device)에 의해 필름에 직접 형성된 온도 차와 전압 차를 측정하며, 이를 통해 열전 필름의 제벡 계수와 컨덕턴스(Conductance) 가 실시간으로 계산되어 컴퓨터에 기록된다. 전기전도도는 측정된 컨덕턴스 값에 프로브 간의 거리를 곱한 후 열전 필름의 단면적으로 나누어 산출되며, 파워팩터는 제벡 계수의 제곱과 전기전도도를 곱하여 계산하였다.

- 열전 에너지 하베스터의 전기적 신호를 평가하기 위해 열전 발전 성능 측정 시스템을 구축하였다. 열전 소자의 양 단에 온도 구배를 형성하기 위해 핫플레이트(MSH-20D, Daihan Scientific) 및 냉각 칠러(RW3–3025, Lab Companion)를 이용하여 고온부 및 저온부를 형성하였다. 디지털 패치형 온도계를 사용하여 정확한 온도차이를 실시간으로 확인하였으며, 저항박스(RS-200 W, IET Labs, Inc.)를 통해 1k Ω~1 MΩ 범위의 외부저항을 소자에 인가하였다. 소스미터(2612 B, Keithley)를 통해 생성되는 부하 전류와 전압을 평가하였으며, 소자의 출력성능은 부하전압과 전류 값을 곱하여 도출하였다.

- 압전 에너지 소자의 압전 효과의 출력 전압 및 전류를 측정하기 위해 제작된 자체 굽힘 측정 시스템(Bending Machine System, SnM)을 활용하여 반복적이고 주기적인 굽힘 변위를 가하여 굽힘 테스트를 진행하였다. 생성된 전기 신호는 전위계측기(Electrometer, 6514E, Keithley, USA)를 이용해 감지되어 실시간으로 기록되었다. 측정된 전기적 신호가 개발 소자의 압전 효과에 의한 결과임을 확인하기 위해 소자와 전위계의 극성 연결을 반대로 연결하여 측정하는 극성 스위칭 테스트(Polarity switching test)를 수행하였다.

- 제작된 열전-압전 하이브리드 소자의 성능을 평가하기 위해 자체 굽힘 측정 시스템을 활용했다. 반복적이고 주기적인 굽힘 테스트를 10번 진행하며 가열 및 냉각을 동시에 2세트 수행하였다. 이때 생성된 전기 신호는 전위계측기를 통해 감지되어 열전-압전 하이브리드 소자에서 생성된 전류 및 전압이 수집되었다.

2. Experimental Section

2.1 Bi2Te3 기반의 열전 복합 필름 제조

2.2 전기방사 공정을 이용한 압전 멤브레인 제조

2.3 열전-압전 기반의 하이브리드 에너지 하베스터 제작

2.4 소재 분석 및 특성 평가

2.5 열전 발전 성능 평가

2.6 압전 발전 성능 평가

2.7 개발 소자의 하이브리드 에너지 하베스팅 성능 평가

- 3.1 제조된 열전 복합체 필름과 압전 멤브레인

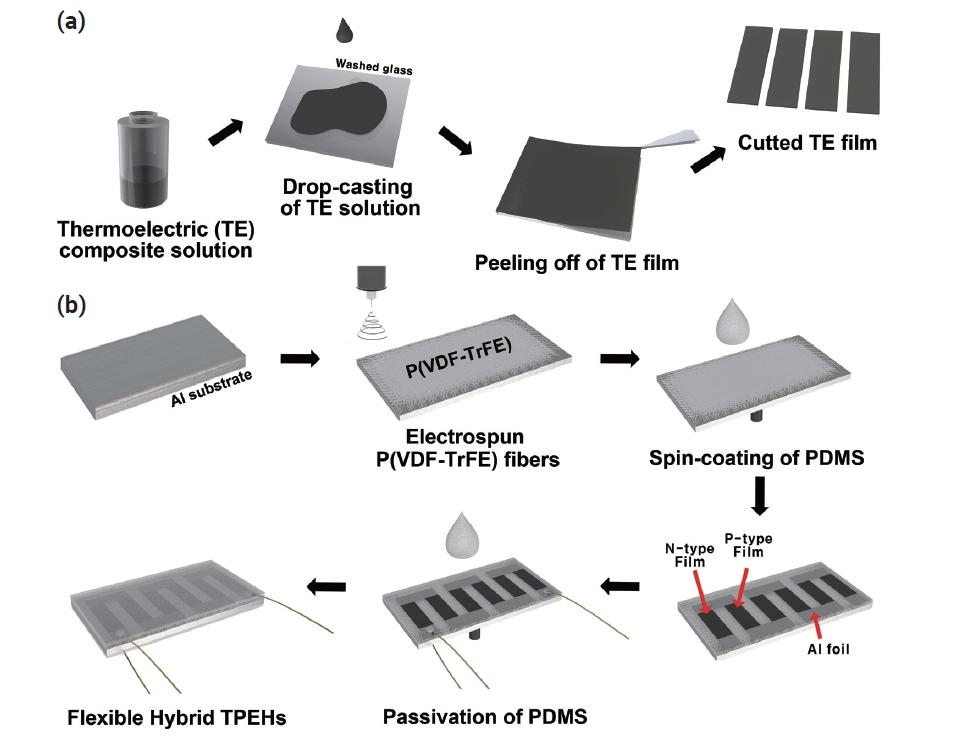

- Fig. 1(a)에 열전 필름의 제조 방법에 대한 모식도를 나타내었다. PVDF와 열전 분말을 혼합하여 열전 복합체 용액을 제작하고, 이를 유리 기판에 균일하게 도포하여 유연한 열전 필름을 제작하였다. Fig. 1(b)는 P(VDF-TrFE) 압전 나노 멤브레인과 열전-압전 하이브리드 에너지 하베스터의 제작 공정에 관한 모식도를 나타내었다. 열전 및 압전 복합소재와 하이브리드 에너지 하베스터의 자세한 제작공정은 실험 방법에 기술하였다.

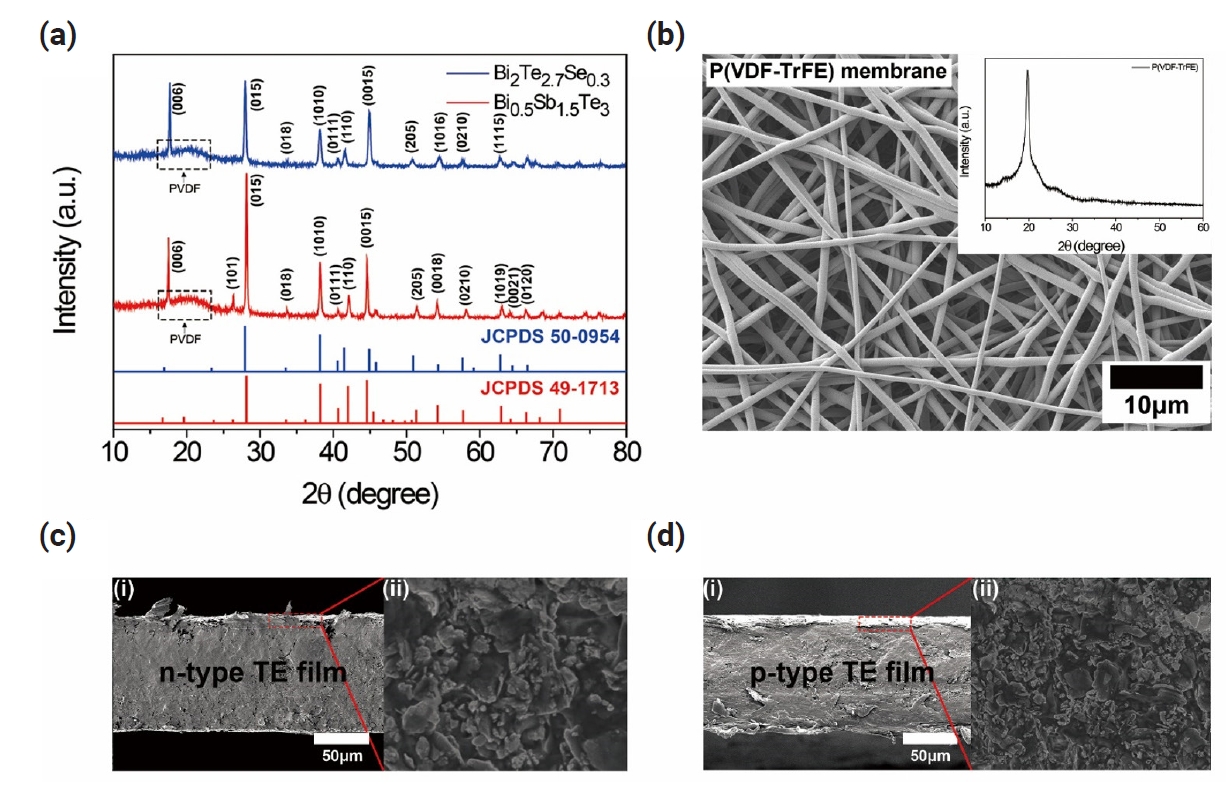

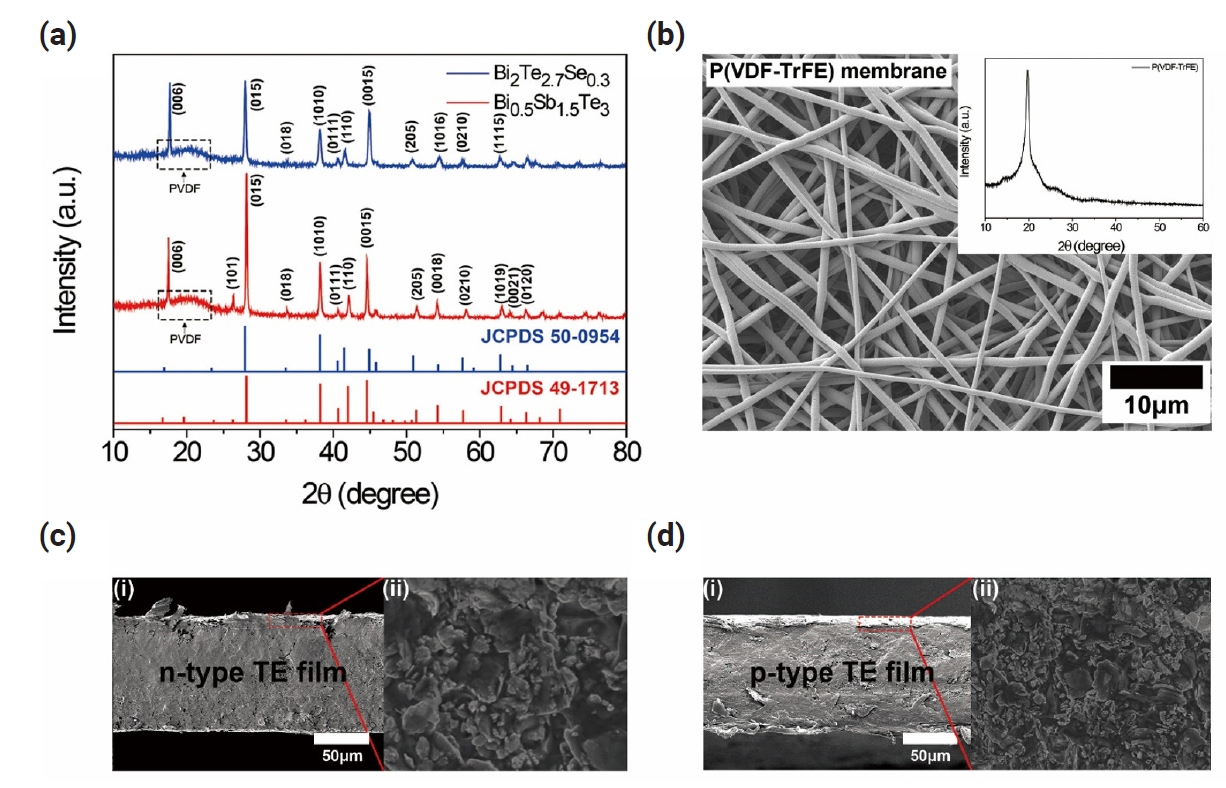

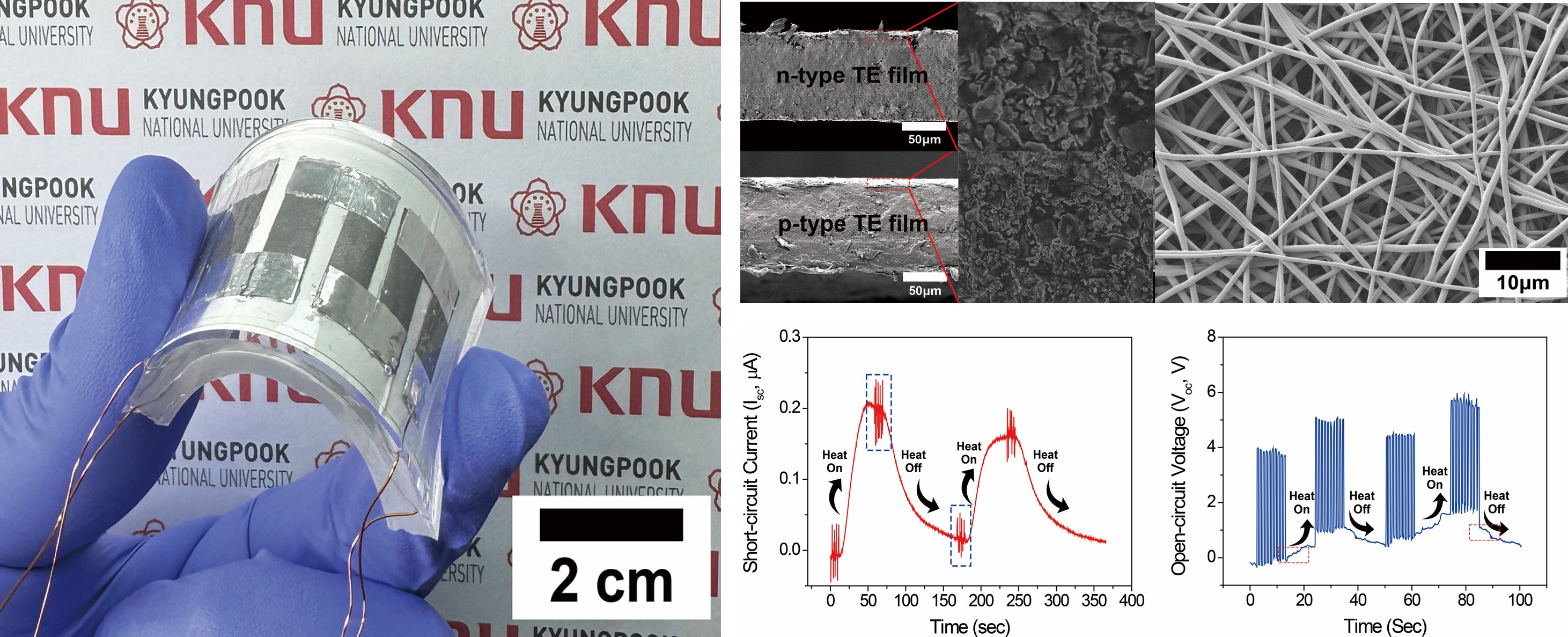

- Fig. 2(a)는 제작된 n-type 및 p-type 열전 필름의 XRD 분석 결과를 나타낸 것이다. 사용된 BST및 BTS 분말의 패턴은 표준 JCPDS 50-0954, JCPDS 49-1713에 기록된 패턴과 일치하였으며, 20° 부근에서 PVDF의 피크가 넓게 나타나는 것을 확인하였다. Fig. 2(b)는 P(VDF-TrFE) 나노 멤브레인의 SEM과 XRD분석 결과를 나타낸 것이다. SEM을 통해 P(VDF-TrFE) 나노 멤브레인의 표면을 관찰한 결과, 균일한 두께의 나노 섬유가 방사되었음을 확인하였다. 압전 나노 멤브레인의 XRD분석 결과, 19-20° 근처에서 β상의 피크를 나타내는데, 이는 (100) 결정면에서 발생하는 회절에 해당한다. P(VDF-TrFE) 나노 멤브레인 제작을 위한 전기방사 공정에서 고전압이 인가되는데, 이는 P(VDF-TrFE)의 분자 사슬을 특정 방향으로 배향 시키기 때문에 β상을 나타내는 피크의 강도가 크게 증가함을 확인할 수 있다. Figs. 2(c)와 2(d) 는 SEM 통해 관찰한 열전 필름의 단면 및 표면 이미지를 나타낸다. 제작된 열전 복합 필름은 약 100 μm 두께를 가지는 것으로 확인되었으며, BST 및 BTS 열전 분말이 기상에 전체적으로 잘 분산됨을 확인할 수 있었다.

- 3.2 열전 복합 필름의 열전 특성

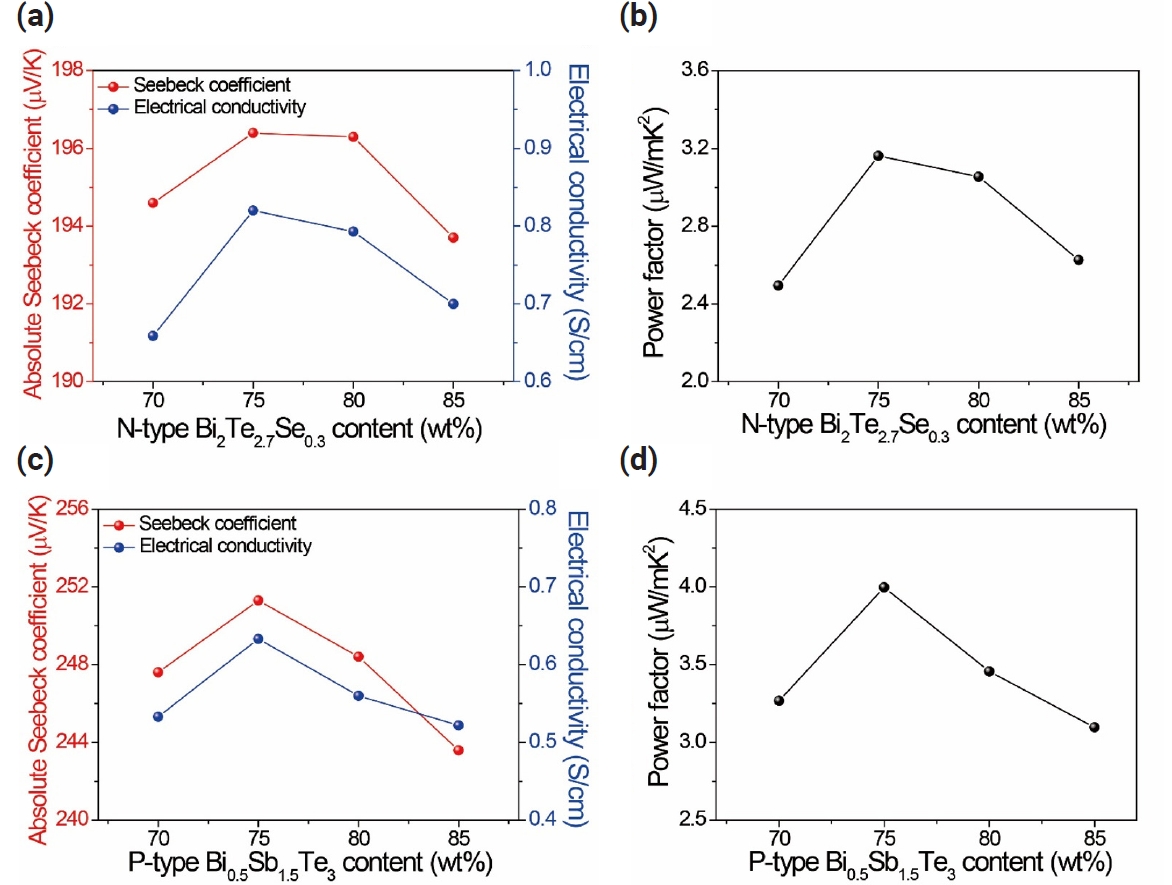

- 열전 분말 함량에 따른 열전 필름의 성능을 최적화 하기위해 4-point probe 기반의 열전 특성 평가 장치를 이용해 열전 필름의 전기전도도, 제백계수와 파워팩터를 측정하였다. Figs. 3(a) 와 3(b)는 n-type 열전 복합체의 열전특성 측정값을 나타내었다. 최대 251.3 μV/K의 제백계수와 0.633 S/cm의 전기전도도가 측정되었고, 75 wt%에서 최대 파워팩터를 보였다. Figs. 3(c) 와 3(d)는 p-type의 열전 복합체의 열전 특성 측정값을 나타내었다. 최대 -196.4 μV/K의 제벡계수와 0.82 S/cm의 전기전도도가 측정되었으며 p-type 또한 75 wt%에서 최대 파워팩터를 보였다. 열전 분말 함량이 75 wt% 이상의 영역에서 열전 특성이 감소하는 양상을 보인다. 이러한 결과는 높은 질량 분율을 가지는 열전 복합체의 경우 열전 소재의 함량이 증가함에 따라 폴리머 기상의 양이 부족해 분말의 응집이 발생하여 열전 효율이 감소됨을 의미한다.

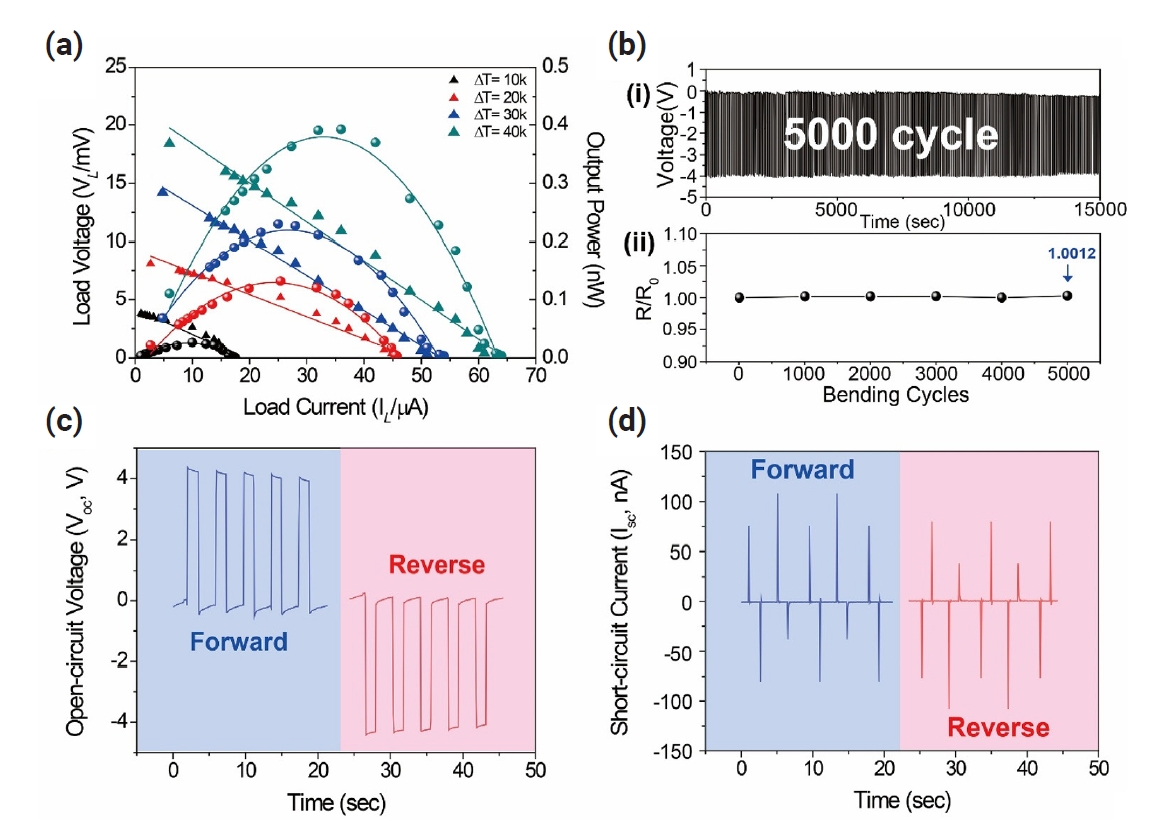

- 3.3 하이브리드 에너지 하베스터의 단일 발전 성능 평가 결과

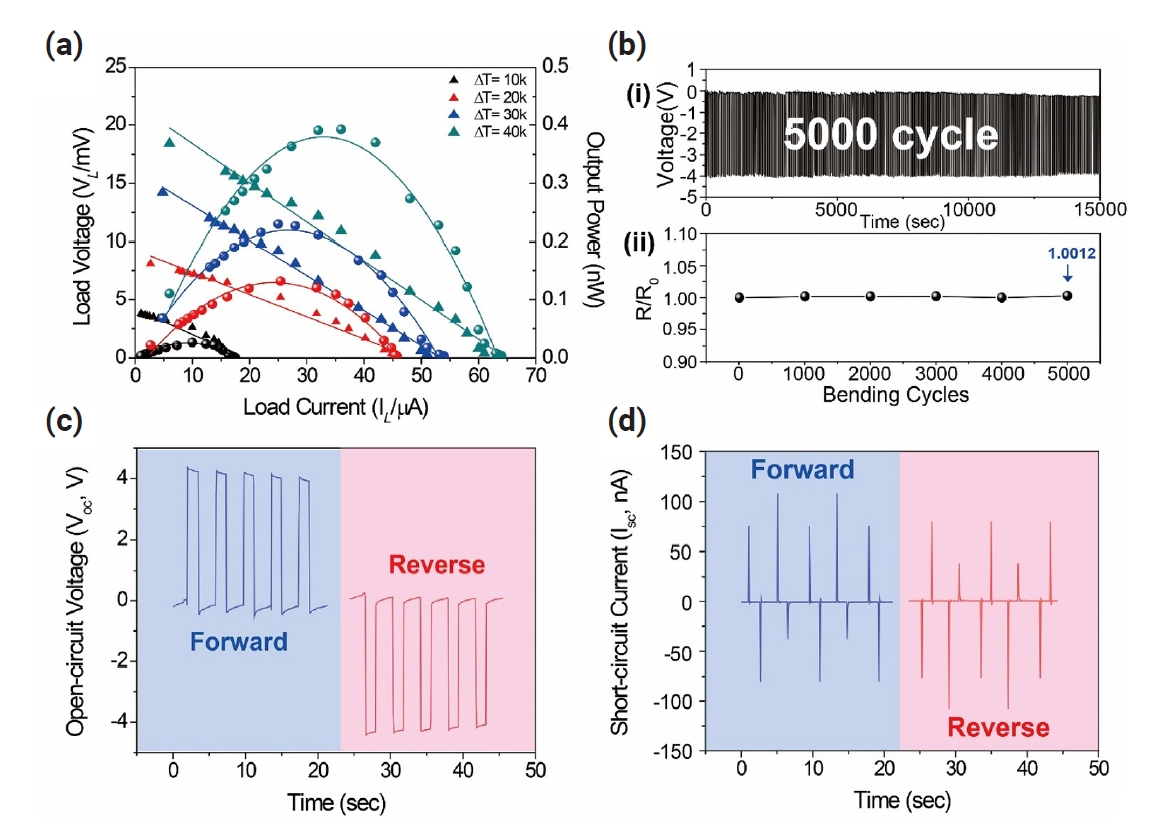

- 먼저 하이브리드 에너지 하베스터의 열전 발전 성능을 평가하기 위해 온도에 따라 외부 저항을 인가하며 부하 전류, 부하 전압을 측정하고 출력 전력을 도출하였다. 냉각 칠러 및 핫플레이트를 사용하여 에너지 하베스터의 상부와 하부에 고온부와 저온부를 각각 형성하였으며, 일정한 온도차를 인가하며 하베스터의 발전성능을 평가하였다. Fig. 4(a)는 제작된 에너지 하베스터의 온도차에 따른 단일 열전 발전 성능 측정 결과를 나타낸 그래프이다. ∆T = 40k에서 18 mV의 최대 전압과 0.65 μA 최대 전류을 나타내었으며, 약 3.8 nW의 출력 전력을 도출하였다. Fig. 4(b)는 하이브리드 에너지 하베스터의 열전 및 압전 내구성을 평가하기위해 7 mm의 굽힘 변위에서 5000번의 굽힘 변형 후 소자의 내부 저항 그래프 및 전압을 나타낸 것이다. Fig. 4(b)-i)는 열전 내구성을 나타내며 내구성 테스트 결과 하이브리드 에너지 하베스터의 열전층은 5000번의 반복적인 굽힘 변형 인가에도 내부 저항이 약 0.124% 증가한 것을 확인하였으며, 우수한 내구성을 가지는 것을 입증하였다. 입자 네트워크 층의 기계적 및 전기적 신뢰성을 보여준다. Fig. 4(b)-ii)는 압전 내구성을 나타내며 내구성 테스트 결과 하이브리드 에너지 하베스터의 압전층은 5000번의 반복적인 굽힘 변형 동안 생성된 전압 신호가 일정하게 유지됨을 확인할 수 있었다. 이를 통해 제작된 열전-압전 하이브리드 에너지 하베스터는 우수한 기계적 안정성을 가지고 있음을 나타낸다.

- 하이브리드 에너지 하베스터의 압전 발전 성능을 평가하기 위해 반복적인 굽힘 변형에 의해 형성되는 전류 및 전압 신호를 평가하였다. 자체 제작한 굽힘 변형 인가장치를 통해 7 mm의 굽힘 변위 조건에서 일정한 굽힘을 인가하며 에너지 하베스터의 발전 성능을 평가했다. Figs. 4(c)와 4(d)는 반복적인 굽힘에 의한 소자의 출력 전압과 전류 신호를 측정한 결과로, 제작된 에너지 하베스터는 반복적인 굽힘 변형 동안 안정적인 전기적 출력을 유지했으며 최대 4 V의 전압과 100 nA의 전류를 생성함을 확인하였다. 또한 측정된 전기적 신호가 제작된 소자의 압전 효과에 의한 결과임을 확인하기 위해 소자와 전위계를 반대로 연결해 측정하는 스위칭 테스트를 수행하였다. 측정된 출력 전압 및 전류의 신호가 반전됨을 확인하여 압전 효과에 의한 에너지 하베스터에서 출력된 값임을 입증하였다.

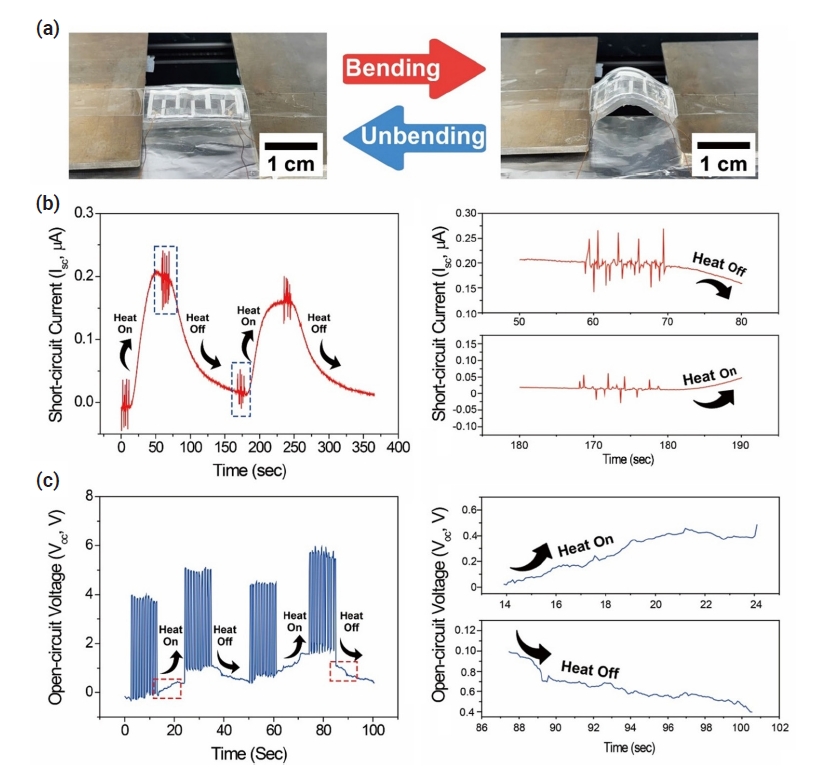

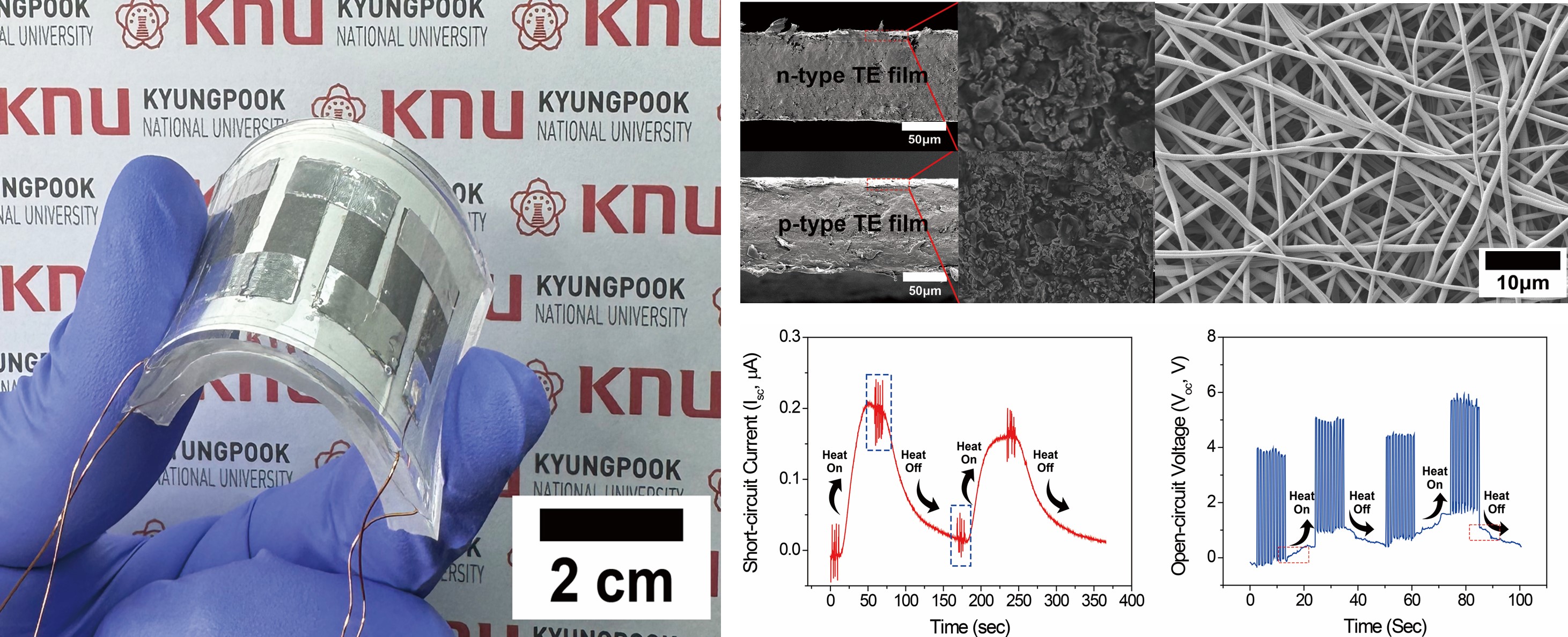

- 3.4 하이브리드 모드에서 에너지 하베스터의 발전 성능 평가

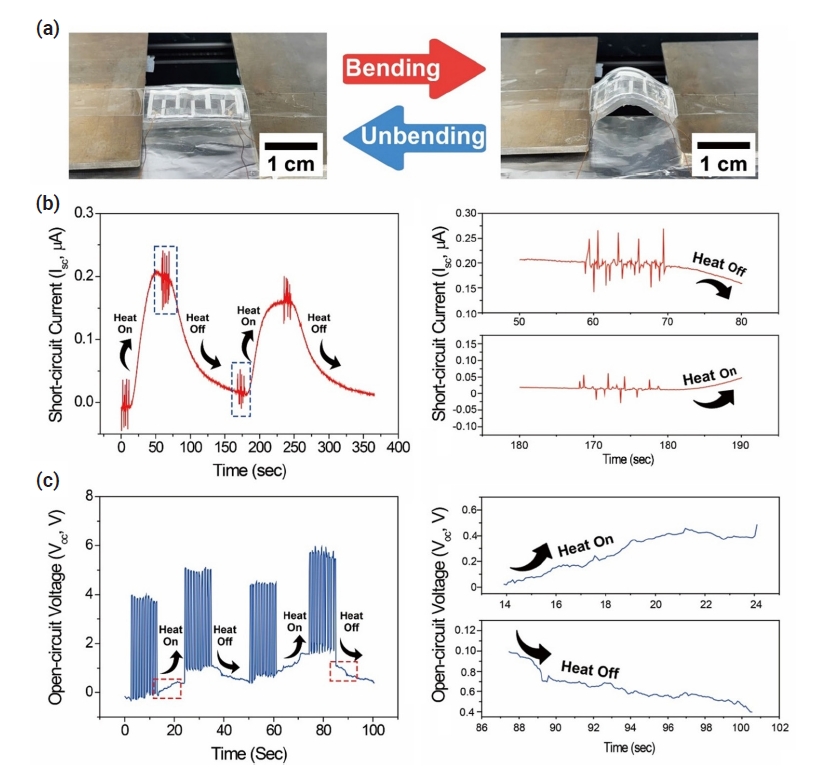

- 일반적으로 단일 열전 하베스터는 높은 출력 전류와 낮은 출력 전압을 생성하는 반면 압전 하베스터는 낮은 전류와 높은 전압 신호를 생성한다. 이러한 서로 다른 특성을 결합하여 동시에 상호 보완적인 에너지를 수확할 수 있다. Fig. 5(a)는 자체 제작한 하이브리드 에너지 발전 성능 평가 장치를 이용하여 열전-압전 하이브리드 에너지 하베스터의 발전 성능을 평가했다. 반복적인 굽힘 변형 10회씩 4세트를 진행하고, 두 번의 온도 가열 및 냉각 순환을 실시하였다. Fig. 5(b)는 하이브리드 에너지 하베스터에서 생성된 전류 신호를 나타낸다. 하이브리드 작동 모드에서 열전-압전 하이브리드 소자는 열전 효과로 0.2 μA, 압전 효과로 0.05 μA의 전류 신호를 생성하였다. Fig. 5(c)는 하이브리드 에너지 하베스터에서 생성된 전압 신호를 나타낸다. 압전부로 4 V가 생성되었으며, 압전부가 열전부보다 훨씬 높아 열전 전압 신호는 무시되었다. 열전 전압 신호는 가열 및 냉각시 전압의 약간의 상승과 하락을 확인할 수 있었으나 하이브리드 작동 모드에서 열전-압전 하이브리드 에너지 하베스터가 생성한 출력 전압, 전류는 별도로 측정된 압전 및 열전 출력 값과 거의 유사하였다. 이러한 출력 전압 및 전류는 하이브리드화로 인해 각각의 출력을 저하시키지 않고 에너지 생성 성능을 개선하는데 있어 보완적인 방법임을 시사한다.

3. Results and Discussion

- 본 연구에서는 열전 및 압전을 이용한 하이브리드 에너지 하베스터를 제작하였다. 다양한 열전 분말 함량에 따라 열전 복합체 필름을 제작하였고, 전기방사를 도입하여 압전 나노 멤브레인을 제작하였다. 플렉서블한 열전 소자 및 압전 소자를 결합한 하이브리드 에너지 하베스터의 발전 성능을 측정하기 위해 자체 제작된 열전 및 압전 발전 성능 측정장치를 이용하였다. 열전부에서는 ∆T = 40k에서 18 mV의 최대 전압과 0.65 μA 최대 전류를 나타내었고, 압전부에서는 최대 4 V의 전압과 100 nA의 전류를 생성함을 확인하였다. 또한 반복적인 굽힘 변형 동안 안정적인 전기적 출력을 유지했으며, 측정된 출력 전압 및 전류의 신호가 반전됨을 확인하여 압전 효과에 의한 에너지 하베스터에서 출력된 값임을 확인하였다. 열전-압전 하이브리드 하베스터는 반복적인 굽힘 변형 10회씩 4세트를 진행하고, 두 번의 온도 가열 및 냉각 순환이 수행되었다. 열전부에서 0.2 μA, 압전부에서 0.05 μA의 전류가 생성되었으며, 압전부에서는 4 V의 전압도 확인되었다. 압전부에서 생성된 전압 값이 열전부에서 생성된 전압에 비해 우세하여 열전부에서 발생한 전압 신호는 무시하였다. 하이브리드 화에도 각각의 출력을 저하시키지 않고 에너지 생성 및 개선으로 웨어러블 기기에 다양하게 활용될 수 있음이 기대된다.

4. Conclusion

-

Funding

본 연구는 2024년도 과학기술정보통신부의 재원으로 한국연구재단의 지원을 받아 수행되었습니다. (No. 2022R1A2C1003853, No. RS-2024-00403822)

-

Conflict of interest

교신저자는 현재 JPM편집이사로 봉사 중이지만, 논문 출판과정의 어떤 과정에서도 관여하지 않았습니다. 이 사항을 제외하면 저자들은 잠재적인 이해상충에 관련된 해당사항이 없음을 선언합니다.

-

Data Availability Statement

The dataset files are available on request.

-

Author Information and Contribution

전효민: 석사과정 학생; conceptualization, experiment, writing–original draft

김철민: 석사과정 학생; experiment, writing–review & editing

박현준: 석사과정 학생; conceptualization, experiment

배빛나: 석사과정 학생; data curation, formal analysis

최혜정: 석사과정 학생; data curation, formal analysis

박귀일: 교수; writing–original draft, funding acquisition, supervision

-

Acknowledgments

None.

Article information

- 1. G. H. Kim, H. J. Park, B. Bae, H. Jang, C. M. Kim, D. Lee and K.-I. Park: J. Powder Mater., 31 (2024) 16.ArticlePDF

- 2. S. Kim, D. Y. Hyeon, D. Lee, J. H. Bae and K.-I. Park: Mater. Today Phys., 35 (2023) 101103.Article

- 3. D. Lee, S. Jeong, H. S. Jang, D. Y. Hyeon, Y. M. Woo, C. Baek, M.-K. Lee, G.-J. Lee, J. H. Park and K.-I. Park: J. Korean Inst. Electr. Electron. Mater. Eng., 37 (2024) 427.Article

- 4. K.-I. Park, C. K. Jeong, J. Ryu, G. T. Hwang and K. J. Lee: Adv. Energy Mater., 3 (2013) 1539.Article

- 5. J. M. Kim, S. H. Kim, Y. J. Na and K.-I. Park: J. Korean Inst. Electr. Electron. Mater. Eng., 3 (2022) 119.Article

- 6. K. H. Lee, J.-Y. Kim and S.-M. Choi: J. Korean Ceram. Soc., 52 (2015) 1.

- 7. J. G. Park and Y. H. Lee: Curr. Appl. Phys., 16 (2016) 1202.Article

- 8. L. V. Kayser and D. J. Lipomi: Adv. Mater., 31 (2019) e1806133.Article

- 9. C. Hu, K. Xia, C. Fu, X. Zhao and T. Zhu: Energy Environ. Sci., 15 (2022) 1406.Article

- 10. J. Shuai, J. Mao, S. Song, Q. Zhu, J. Sun, Y. Wang, R. He, J. Zhou, G. Chen, D. J. Singh and Z. Ren: Energy Environ. Sci., 10 (2017) 799.Article

- 11. B. Bae, N. R. Alluri, C. M. Kim, J. Ryu, G. H. Kim, H. J. Park, C. Baek, M.-K. Lee, G.-J. Lee, G.-T. Hwang and K.-I. Park: Mater. Today Phys., 48 (2024) 101567.Article

- 12. H. J. Park, B. Bae, H. Jang, D. Y. Hyeon, D. H. Lee, G. H. Kim, C. M. Kim, N. R. Alluri, C. Baek, M.-K. Lee, G.-J. Lee and K.-I. Park: Nano Energy, 131 (2024) 110299.Article

- 13. J. Gao, D. Xue, W. Liu, C. Zhou and X. Ren: Actuators, 6 (2017) 24.Article

- 14. G. L. Smith, J. S. Pulskamp, L. M. Sanchez, D. M. Potrepka, R. M. Proie, T. G. Ivanov, R. Q. Rudy, W. D. Nothwang, S. S. Bedair, C. D. Meyer, R. G. Polcawich and D. J. Green: J. Am. Ceram. Soc., 95 (2012) 1777.Article

- 15. L. Lu, W. Ding, J. Liu and B. Yang: Nano Energy, 78 (2020) 105251.Article

- 16. S. Rajala, T. Siponkoski, E. Sarlin, M. Mettanen, M. Vuoriluoto, A. Pammo, J. Juuti, O. J. Rojas, S. Franssila and S. Tuukkanen: ACS Appl. Mater. Interfaces, 8 (2016) 15607.Article

- 17. G. Tan, L. D. Zhao and M. G. Kanatzidis: Chem. Rev., 116 (2016) 12123.Article

- 18. V. F. Cardoso, G. Minas and S. Lanceros-Méndez: Sens. Actuators Rep. A: Physical, 192 (2013) 76.Article

- 19. Y. Na, S. Kim, S. P. R. Mallem, S. Yi, K. T. Kim and K.-I. Park: J. Alloys. Compd., 924 (2022) 166575.Article

- 20. M. Baniasadi, Z. Xu, S. Hong, M. Naraghi and M. Minary-Jolandan: ACS Appl. Mater. Interfaces, 8 (2016) 2540.Article

- 21. J. Chang, M. Dommer, C. Chang and L. Lin: Nano Energy, 1 (2012) 356.Article

- 22. Y. Wang, L. Yang, X. L. Shi, X. Shi, L. Chen, M. S. Dargusch, J. Zou and Z. G. Chen: Adv. Mater., 31 (2019) e1807916.Article

- 23. Y. Wu, Y. Ma, H. Zheng and S. Ramakrishna: Mater. Design, 211 (2021) 110164.Article

- 24. S.-B. Kim, J. Shin, H.-S. Kim, D.-G. Lee, J.-C. Park, J. M. Baik, S. Y. Kim, C.-Y. Kang, W. Choi, H.-C. Song and S. Hur: Energy Convers. Manag., 298 (2023) 117774.Article

- 25. S. Kumar, H. H. Singh and N. Khare: Energy Convers. Manag., 198 (2019) 111783.Article

References

Figure & Data

References

Citations

- Unidirectional porous PVDF Piezoelectrets fabricated via gradient ice-templating for enhanced energy harvesting performance

HyoMin Jeon, Seo Young Yoon, Nagamalleswara Rao Alluri, Momanyi Amos Okirigiti, HakSu Jang, Changyeon Baek, Tiandong Zhang, Geon-Tae Hwang, Min-Ku Lee, Gyoung-Ja Lee, Kwi-Il Park

Sustainable Materials and Technologies.2026; 47: e01888. CrossRef

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Graphical abstract

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article