Articles

- Page Path

- HOME > J Powder Mater > Volume 32(4); 2025 > Article

-

Research Article

Type 316H 스테인리스강 기판 위에 high velocity oxy-fuel 및 directed energy deposition 공정을 통한 순수 Ni 적층 및 기계적 특성 평가 - 이원찬1, 남승주1, 윤지현2, 김정한1,*

- Evaluation of Mechanical Properties of Pure Ni Coatings on a Type 316H Stainless Steel Substrate via High-Velocity Oxy-fuel and Directed Energy Deposition Processes

- Won Chan Lee1, Seung Ju Nam1, Ji-Hyun Yoon2, Jeoung Han Kim1,*

-

Journal of Powder Materials 2025;32(4):309-314.

DOI: https://doi.org/10.4150/jpm.2025.00185

Published online: August 29, 2025

1국립한밭대학교 신소재공학과

2한국원자력연구원 재료안전기술연구부

1Department of Materials Science & Engineering, Hanbat National University, Daejeon 34158, Republic of Korea

2Department of Nuclear Materials Safety Research Division, Korea Atomic Energy Research Institute, Daejeon 34057, Republic of Korea

- *Corresponding author: Jeoung Han Kim E-mail: jh.kim@hanbat.ac.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 833 Views

- 9 Download

Abstract

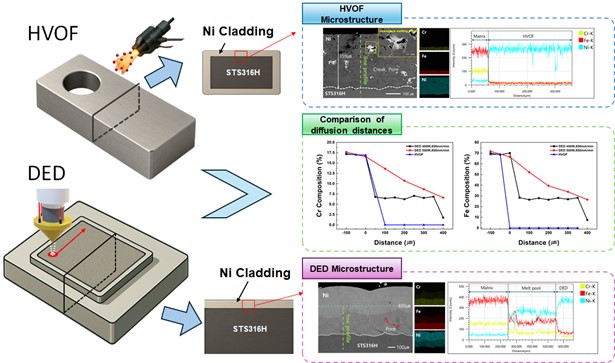

- This study compares pure Ni coatings deposited on type 316H stainless steel using high-velocity oxy-fuel (HVOF) and directed energy deposition (DED) processes. Microstructural analysis showed that DED produced more uniform claddings with fewer pores, while HVOF resulted in incomplete melting and cracks. Elemental diffusion of Cr and Fe from the substrate into the cladding was evident in DED samples, especially at higher laser power, but minimal in HVOF due to low heat input. Vickers hardness testing revealed that DED claddings had higher hardness near the interface, which was attributed to solid solution strengthening and reduced porosity. Although HVOF better suppressed diffusion, it exhibited inferior mechanical properties due to internal defects. Overall, the DED process demonstrated superior coating quality and mechanical performance, suggesting its suitability for corrosion-resistant applications requiring both structural integrity and thermal stability, such as molten salt reactors.

- 용융염 원자로(Molten Salt Reactor, MSR)는 지속 가능한 에너지 생산을 목표로 개발 중인 차세대 원자로로, 기존의 경수로형 원자로(Light Water Reactor, LWR)에 비해 높은 열효율, 우수한 피동형 안전 시스템, 운전의 유연성 등 다양한 장점을 지닌다[1-3]. 특히, 소형 모듈 원자로(Small Modular Reactor, SMR) 형태로 구현이 가능하여 항공기, 선박, 원격지 전력 공급 등 다양한 응용 분야에서 주목받고 있다. MSR의 가장 큰 특징은 고온에서 액체 상태를 유지하는 용융염을 냉각재이자 핵연료 용매로 사용하는 설계 구조에 있으며, 이는 기존 원자로와 뚜렷이 구별된다. 이러한 설계는 고온 열전달 성능 향상과 함께 시스템의 안전성을 크게 제고한다. 예를 들어, 중대사고 발생 시 용융염이 누출되더라도 대기 중에서 빠르게 고화되어 2차 확산을 억제하는 성질을 가지고 있어, 안전성 측면에서 유리하다. 그러나 이러한 이점에도 불구하고, 염화물계 용융염은 고온에서 구조재에 심각한 부식을 유발하는 문제가 있어 MSR의 상용화를 저해하는 핵심 기술적 과제로 지적되고 있다[4, 5]. ASME Boiler & Pressure Vessel Code Section III Division 5에 따르면, MSR에 적용 가능한 구조재는 2.25Cr-1Mo, Modified 9Cr-1Mo 강, Type 304H, Type 316H, Alloy 800H, Alloy 617로 매우 제한적이다. 본 연구에서는 고온 크리프 저항성과 중성자 조사 저항성이 우수한 Type 316H를 구조재로 선정하였다. 그러나 기존 연구들에 따르면, Type 316H는 염화물계 용융염 환경에서 내식성이 매우 낮은 것으로 보고되고 있다[6, 7]. 이러한 한계를 극복하기 위해, ASME 코드에서는 등재된 재료를 사용할 경우 전체 두께의 10% 이내 범위에서 코드 미등재 재료를 클래딩(cladding) 형태로 적용하는 것을 허용하고 있다. 이에 본 연구는 염화물계 용융염 환경에서 우수한 내식성을 지닌 순수 니켈(Ni)을 스테인리스강 표면에 클래딩하는 방안을 검토하였다. 니켈은 철(Fe)이나 크롬(Cr)에 비해 환원-산화 전위(redox potential)가 높아 용융염과의 반응성이 낮으며, 열촉매와의 반응성도 적어 화학적으로 매우 안정적인 특성을 나타낸다[8]. 따라서 부식 저항성 측면에서 유망한 클래딩 소재로 평가된다. 특히 열교환기 부품의 경우, 두께가 4~5 mm 수준으로 얇기 때문에 클래딩 두께는 400~500 ㎛ 이내로 제한되어야 한다. 또한, Cr이나 Fe와 같은 용융염에 취약한 원소의 확산을 최소화하기 위해 비교적 낮은 입열량을 갖는 Directed energy deposition(DED) 및 High velocity oxy-fuel(HVOF) 공정이 적합한 것으로 판단된다[9-11]. 본 연구에서는 스테인리스강에 니켈 클래딩을 적용하기 위한 두 가지 공정, DED와 HVOF를 비교하여 최적의 클래딩 방안을 도출하고자 하였다. DED 공정은 정밀한 소재 증착이 가능하며, 다중 분말 공급을 통해 합금 조성을 자유롭게 조절할 수 있고, 기판과의 용융 접합을 통해 높은 결합 강도를 확보할 수 있다. 반면, HVOF 공정은 고속 입자의 충돌을 통해 치밀하고 기공이 적은 클래딩층을 형성하며, 기계적 결합 기반으로 높은 접착 강도를 가지는 동시에 낮은 열 입력으로 기판의 열 변형을 최소화하는 장점이 있다. 본 연구에서는 이러한 두 공정을 비교, 분석함으로써 MSR 운전 환경에 적합한 최적의 니켈 클래딩 공정을 도출하고자 하였다.

1. Introduction

- 본 연구에서는 금속 적층 제조 방식 중 하나인 directed energy deposition (DED) 공정을 이용하여 순수 니켈(Ni) 분말을 STS316H 스테인리스강 기판 상에 적층하였다. 적층 장비는 AM Solutions사(대한민국)에서 제작한 L-DED 시스템을 사용하였다. 기판으로는 두께 4 mm의 STS316H 판재를 사용하였으며, 주요 화학 조성은 Table 1에 제시하였다.

- 적층에 사용된 분말은 Hoganas(스웨덴)에서 제조한 순도 99.99 wt% 이상의 Ni 분말이며, 제조사로부터 제공된 불순물의 최대 함량은 Mo <0.01 wt%, Mn <0.002 wt%, V <0.001 wt% 수준이다. 분말은 50 μm 및 150 μm 체를 사용하여 입도 분포를 50–150 μm 범위로 조정하였으며, ImageJ 소프트웨어를 활용한 광학 현미경 이미지 분석을 통해 평균 입도는 약 102 μm로 측정되었다[12].

- 적층 시 분말 공급 속도는 3.1 g/min, 분말 운송 가스로는 순도 99.99%의 Ar 가스가 사용되었다. 또한 용융풀의 산화를 방지하기 위해 동일한 Ar 가스를 레이저 건 입구에서 300 mL/min의 유량으로 보호가스로 분사하였다. 열원은 Raycus 1500 W급 다이오드 레이저를 사용하였으며, 450 W 및 550 W의 두 가지 레이저 출력 조건으로 각각 시편을 제작하였다. 두 시편 모두 스캔 속도 850 mm/min, 스캔 간격 0.5 mm, 적층 간격 0.10 mm, 적층 경로는 CFCFC 패턴(외곽 Counter - 내부 Face 반복)으로 동일하게 유지하였다. DED 공정은 챔버 내에서 상온•상압 조건 하에서 수행되었으며, 상대습도는 10% 이하로 제어하였다.

- 비교 실험을 위하여, 동일한 STS316H 기판과 순수 Ni 분말을 이용한 HVOF(High Velocity Oxygen Fuel) 방식의 코팅 시편은 한국원자력연구원(KAERI)으로부터 제공받았다. 해당 시편은 HVOF 방식으로 순수 Ni 분말을 Type 316H 스테인리스강 직육면체 시편(4 mm × 20 mm × 10 mm) 전체 표면에 코팅한 것으로, 코팅 두께는 약 400 μm이다. 이때, 분말 공급 속도는 70–80 g/min, 연료로는 산소(O₂)와 등유(kerosene)가 사용되었으며, 분말 캐리어 가스로는 아르곤(Ar)이 사용되었다.

- 제작된 모든 시편에 대해 주사전자현미경(SEM, JSM-IT500, JEOL)을 사용하여 단면 및 표면의 기공 분포, 용융풀 경계 및 미세조직 관찰을 수행하였고, 에너지 분산형 분광기(EDS, EDAX Instruments)를 이용하여 시편 단면의 선(line) 및 면(mapping) 성분 분석을 병행하였다. 경도 측정은 비커스 경도계(Duramin-40M1, Struers)를 이용하여 수행되었으며, 하중은 100 gf (HV0.1), 유지 시간은 10초로 설정하였다. 각 시편에 대해 3회 반복 측정을 통해 평균 경도값 및 표준편차를 도출하였다.

2. Experimental Section

- 3.1 클래딩 후 시편 표면 특성

- 그림 1은 HVOF 및 DED 방식으로 적층된 형상을 나타낸다. 그림 1-(a)는 HVOF 코팅 후 약 400 ㎛의 두께를 목표로 표면을 연삭한 후의 형상을 보여준다. 이때, 모서리 부분에서는 코팅이 균일하게 형성되지 않았음을 확인할 수 있었다. 반면, 그림 1-(b)는 DED 공정을 적용한 이후의 시편 형상을 나타내며, 전체적으로 균일하고 정밀한 형상이 관찰되었다.

- 3.2 미세조직 분석 및 공정비교

- 그림 2는 HVOF 공정 후 획득한 단면을 주사전자현미경(SEM)으로 분석한 결과이다. 클래딩층의 두께는 약 359 μm로 측정되어 목표 두께인 400 μm에 근접하였으나, 내부에 다수의 기공과 크랙이 관찰되어 공정 제어의 한계를 드러낸다. 코팅층과 STS316H 기판 사이에는 뚜렷한 계면이 형성되었으며, 일부 영역에서는 불완전 용융된 분말도 확인되었다. 이는 분말이 분사 과정에서 충분한 열처리를 받지 못했음을 나타낸다.

- 라인 프로파일 분석 결과, 기판에 직접적인 열이 가해지지 않고 코팅이 이루어졌기 때문에 기판과 클래딩층 사이의 조성 경계가 명확하게 구분되었다. 이러한 미세결함들(기공, 크랙, 불완전 용융 입자)은 코팅층의 품질 및 장기 내구성에 부정적인 영향을 미칠 수 있으므로, 향후에는 결함 발생 원인을 체계적으로 규명하고, 이를 최소화할 수 있는 최적의 분사 조건 도출이 필요하다.

- DED 공정에서 적용되는 레이저 출력의 변화는 입열량(heat input)에 직접적인 영향을 미치며, 이는 미세조직 형성과 원소 확산 거동에 중대한 차이를 유발할 수 있다. 본 연구에서는 식 (1)을 통해 입열량 Q를 산출하였다.

- 여기서 P는 레이저 출력(W), VS는 스캔 속도(mm/s), η는 열 효율(thermal efficiency)로 본 연구에서는 0.8로 설정하였다[13]. 실험에서는 VS를 14.2 mm/s(= 850 mm/min)로 고정하고, P를 각각 450 W와 550 W로 설정하였으며, 이에 따른 입열량은 각각 25.4 J/mm 및 31.1 J/mm로 계산되었다. 이와 같이 입열량이 증가하면 기판으로부터 클래딩층 방향의 원소 확산 거리 확대 및 열적 균열 발생 가능성 증가 등 공정 결과에 뚜렷한 차이를 초래할 수 있다.

- 그림 3은 DED 공정 후 STS316H 기판 상에 형성된 Ni 클래딩층의 미세조직 및 조성 분석 결과를 나타낸다. 그림에 표시된 녹색 점선은 STS316H 기판 표면부터 클래딩층 상부까지 약 400 μm의 거리를 의미하며, 라인 프로파일 분석 구간을 나타낸다. 그림 3-(a)는 레이저 출력 450 W, 스캔 속도 850 mm/min 조건에서 적층된 단면이며, 그림 3-(b)는 동일한 스캔 속도(850 mm/min)에서 레이저 출력을 550 W로 증가시켜 적층한 단면을 보여준다. 두 조건 모두에서 클래딩층과 기판 사이에는 뚜렷한 용융풀 경계가 형성되었으며, Cr, Fe, Ni 성분의 농도 분포를 통해 기판과 클래딩층 간의 조성 경계가 명확하게 구분된다. 450 W 조건에서는 일부 기공이 관찰되었으나, 크랙은 확인되지 않았다. 반면, 550 W 조건에서는 기공뿐만 아니라 계면 인근을 포함한 클래딩층 전반에서 크랙이 관찰되었다. 본 연구에서는 해당 균열이 잔류 인장응력에 기인한 것인지에 대한 정량적 해석은 수행되지 않았으므로, 크랙 발생 메커니즘에 대한 단정적인 해석은 지양되어야 한다. 다만, 레이저 출력 증가로 인해 용융 영역이 확대되고 그로 인해 열적 응력 또는 열 기계적 불균형이 유도되었을 가능성이 있으며, 이는 향후 잔류 응력 해석을 통해 보다 명확히 규명될 필요가 있다. 한편, 본 절에서 이어지는 Cr 및 Fe의 조성 확산 분석은 공정 조건에 따른 입열량 차이에 기인한 현상으로, 균열 발생과는 독립적인 메커니즘으로 판단된다.

- 그림 4는 STS316H 기판에서 Ni 클래딩층까지의 Cr 및 Fe 성분 확산 거리를 EDS 점분석을 통해 정량적으로 나타낸 것이다. 그림 4-(a)는 Cr의 조성 분포를, 그림 4-(b)는 Fe의 조성 분포를 각각 보여주며, DED 공정 조건과 HVOF 공정 간의 차이를 비교하였다. 분석 결과, HVOF 공정에서는 그림 2의 선분석 결과와 동일하게 클래딩층 내부에 Cr 및 Fe 성분이 확산되지 않았다. 반면, DED 공정에서는 기판으로부터 클래딩층 방향으로 뚜렷한 성분 확산이 관찰되었다.

- 특히, 레이저 출력이 높은 550 W 조건에서는 450 W 조건에 비해 확산 거리가 더 길게 나타났으며, 이는 열 입력의 증가에 따라 합금 원소의 확산 범위가 확대되었음을 보여준다. 이러한 결과는 DED 공정에서 레이저 출력이 Cr 및 Fe와 같은 합금 원소의 클래딩층 내 확산 거리에 큰 영향을 미친다는 것을 시사한다.

- 3.3 클래딩 경계부에서의 미소경도특성

- 그림 5는 STS316H 기판과 Ni 클래딩층에 대해 수행한 비커스 경도(Vickers hardness, HV0.1) 측정 결과를 나타낸다. 경도 측정은 클래딩과 기판의 계면을 기준점(0 ㎛)으로 설정하여 수행되었다. DED 공정(레이저 출력 450 W)으로 제조된 클래딩층은 내부 기공의 형성이 적어, HVOF 공정 대비 전반적으로 높은 경도 값을 나타냈다. 특히 계면 부근에서는 Cr 및 Fe의 열적 확산으로 인해 순수 Ni 대비 경도가 상승하는 현상이 관찰되었으며, 이는 고용 강화 효과가 일부 기여했을 가능성이 있다. 한편, 550 W 조건에서는 입열량 증가로 인해 원소 확산 거리가 확대되었고, 그 결과 고용 강화 효과가 미세하나 추가적으로 발생하여 계면 부근에서의 경도가 450 W 조건보다 소폭 향상되었다.

- 반면, HVOF 공정으로 제작된 클래딩층은 다수의 기공 및 크랙이 존재하여 기계적 물성이 저하되었으며, 이에 따라 경도 값도 상대적으로 낮은 수준을 보였다. 이러한 결과는 두 공정 간의 미세조직 차이가 경도에 직접적인 영향을 미친다는 점을 시사하며, 공정 선택 및 최적화가 코팅층의 기계적 특성 확보에 있어 중요함을 보여준다. 참고로, 비교 기준이 되는 벌크 소재 Ni-201(Pure Ni)의 평균 비커스 경도는 약 171 HV로 측정되었다.

3. Results and Discussion

- 본 연구에서는 STS316H 기판에 순수 Ni 클래딩을 적용하기 위해 HVOF와 DED 두 공정을 비교하고, 미세조직, 원소 확산, 기계적 특성을 종합적으로 평가하였다. 그 결과, DED 공정은 균일한 증착 형상과 낮은 기공률, 높은 경도를 보여 우수한 코팅 품질과 기계적 신뢰성을 나타냈다. 특히, Cr 및 Fe의 확산이 뚜렷하게 확인되었으며, 이는 레이저 출력에 따라 확산 거리가 증가하는 경향을 보였다.

- HVOF 공정은 낮은 열 입력으로 인해 Cr, Fe 확산을 효과적으로 억제하는 장점을 보였으나, 기공과 크랙이 다수 발생하여 코팅층의 기계적 특성이 저하되었다. 이는 고온에서의 구조 신뢰성을 요구하는 환경에서는 한계로 작용할 수 있다.

- 결론적으로, DED 공정은 우수한 기계적 성능과 증착 안정성을 바탕으로 용융염 원자로와 같은 고온 환경에 적합한 공정으로 판단된다. Cr 및 Fe 확산 억제를 위한 공정 제어를 병행한다면 내식성 클래딩으로 활용이 가능할 것으로 보인다. 한편, HVOF 공정 역시 결함을 최소화하는 최적화가 이루어진다면, 확산 억제 특성을 바탕으로 내식성 중심의 응용 분야에 적합한 대안이 될 수 있을 것으로 보인다.

4. Conclusion

-

Funding

This work was supported by Korea Research Institute for defense Technology planning and advancement (KRIT) grant funded by the Korea government (DAPA (Defense Acquisition Program Administration)) (KRIT-CT-22-017, Next Generation Multi-Purpose High Power Generation Technology (Liquid Fueled Heat Supply Module Design Technology), 2022). This work was also supported by the Korea Institute for Advancement of Technology (KIAT) by the Korea Government (MOTIE) (RS-2024-00406598, HRD program for Industrial Innovation).

-

Conflict of Interest

JH. Kim serves as an editor of the Journal of Powder Materials editing, but has no role in the decision to publish this article. Except for that, no potential conflict of interest relevant to this article was reported.

-

Data Availability Statement

All dataset files used in this study are already provided in the manuscript.

-

Author Information and Contribution

Won Chan Lee: Analyzed the data and wrote the original draft of the manuscript.

Seung Ju Nam: Assisted with the experiments.

Ji-Hyun Yoon: Provided materials. Reviewed a manuscript.

Jeoung Han Kim: Conceived and designed the experiments.

All authors reviewed and approved the final manuscript.

-

Acknowledgments

None.

Article information

| Component | Fe | Cr | Ni | Mo | Mn | V |

|---|---|---|---|---|---|---|

| STS316H | Bal. | 17.07 | 10.06 | 2.16 | 0.7 | 0.04 |

| Pure Ni powder | - | - | Bal. | <0.01 | <0.002 | - |

- 1. J J. Serp, M. Allibert, O. Beneš, S. Delpech, O. Feynberg, V. Ghetta, D. Heuer, D. Holcomb, V. Ignatiev, J. L. Kloosterman, L. Luzzi, E. Merle-Lucotte, J. Uhlíř, R. Yoshioka and D. Zhimin: Prog. Nucl. Energy, 77 (2014) 308.Article

- 2. R. Roper, M. Harkema, P. Sabharwall, C. Riddle, B. Chisholm, B. Day and P. Marotta: Ann. Nucl. Energy, 169 (2022) 108924.Article

- 3. J. Wu, J. Chen, X. Cai, C. Zou, C. Yu, Y. Cui, A. Zhang and H. Zhao: Energies, 15 (2022) 8296.Article

- 4. N. S. Patel, V. Pavlík and M. Boča: Crit. Rev. Solid State Mater. Sci., 42 (2017) 83.Article

- 5. D. Zhang, L. Liu, M. Liu, R. Xu, C. Gong, J. Zhang, C. Wang, S. Qiu and G. Su: Int. J. Energy Res., 42 (2018) 1834.ArticlePDF

- 6. L. Guo, Q. Liu, H. Yin, T. Pan and Z. Tang: Corros. Sci., 166 (2020) 108473.Article

- 7. K. I. Choudhry, S. Mahboubi, G. A. Botton, J. R. Kish and I. M. Svishchev: Corros. Sci., 100 (2015) 222.Article

- 8. S. Guo, J. Zhang, W. Wu and W. Zhou: Prog. Mater. Sci., 97 (2018) 448.Article

- 9. D.-G. Ahn: Int. J. Precis. Eng. Manuf.-Green Technol., 8 (2021) 703.ArticlePDF

- 10. M. Das, B. Zheng, A. L. Vyatskikh, S. Bose, A. Bandyopadhyay, J. M. Schoenung, E. J. Lavernia and N. Eliaz: Mater. Today, 49 (2021) 271.Article

- 11. B. Wielage, A. Wank and H. Pokhmurska: Surf. Coat. Technol., 201 (2006) 2032.Article

- 12. U. Ko, W. C. Lee, G. S. Shin, J.-H. Yoon and J. H. Kim: J. Powder Mater., 31 (2024) 220.ArticlePDF

- 13. W. C. Lee, J. W. Park, S. J. Nam, J.-H. Yoon and J. H. Kim: Powder Metall., 68 (2025) 342.ArticlePDF

References

Figure & Data

References

Citations

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Graphical abstract

| Component | Fe | Cr | Ni | Mo | Mn | V |

|---|---|---|---|---|---|---|

| STS316H | Bal. | 17.07 | 10.06 | 2.16 | 0.7 | 0.04 |

| Pure Ni powder | - | - | Bal. | <0.01 | <0.002 | - |

SEM-EDS, scanning electron microscopy with energy dispersive X-ray spectroscopy

Table 1.

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article