Articles

- Page Path

- HOME > J Powder Mater > Volume 32(6); 2025 > Article

-

Research Article

레이저 기반 다공성 그래핀 전극을 통한 유연 히터 소자 제작 -

안민기1, 이재학2,*, 박정환3,*

- Laser-Induced Porous Graphene Electrodes for Flexible Heater

-

Min Gi An1, Jaehak Lee2,*, Jung Hwan Park3,*

-

Journal of Powder Materials 2025;32(6):492-500.

DOI: https://doi.org/10.4150/jpm.2025.00332

Published online: December 31, 2025

1금오공과대학교 기계시스템공학과

2한국생산기술연구원 인간중심생산기술연구소 자율형제조공정연구부문

3금오공과대학교 기계공학과(항공기계전자융합전공)

1Department of Mechanical System Engineering, Kumoh National Institute of Technology, 61, Daehak-ro, Gumi, Gyeongbuk 39177, Republic of Korea

2Autonomous Manufacturing & Process R&D Department, Korea Institute of Industrial Technology (KITECH), 143 Hanggaulro, Sangrok-gu, Ansan, Gyeonggi-do, 15588, Republic of Korea

3Department of Mechanical Engineering (Department of Aeronautics, Mechanical and Electronic Convergence Engineering), Kumoh National Institute of Technology, 61, Daehak-ro, Gumi, Gyeongbuk 39177, Republic of Korea

- *Corresponding author: Jaehak Lee, Jung Hwan Park E-mail: ljh1125@kitech.re.kr, parkjh1151@kumoh.ac.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 752 Views

- 7 Download

Abstract

- A flexible heater with high thermal efficiency and mechanical durability was developed by fabricating laser-induced porous graphene (LIPG) electrodes on polyimide films using a 532 nm green laser. Laser power, scan speed, and line distance were precisely optimized based on photothermal simulations to generate uniform porous graphene structures with large surface area and excellent heat dissipation characteristics. Raman, X-ray diffraction, and X-ray photoelectron spectroscopy analyses confirmed that the optimized LIPG exhibited highly graphitized features with low oxygen defects. Scanning electron microscope analysis revealed that porous morphologies formed only within a specific laser scan speed range, whereas excessive or insufficient irradiation resulted in collapsed or absent porosity. The serpentine-patterned LIPG heater maintained stable electrical resistance under repeated multidirectional bending, demonstrating excellent flexibility and mechanical stability. The heater also achieved rapid and uniform heating up to 80 °C within seconds, maintaining consistent temperature distribution even on curved surfaces.

- 현대 사회가 급속히 고령화됨에 따라, 개인의 건강관리에 대한 관심과 수요가 꾸준히 증가하고 있으며, 이에 따라 개인의 건강 상태를 실시간으로 모니터링하거나 치료적 보조를 제공할 수 있는 헬스케어 기기의 필요성이 커지고 있다[1, 2]. 특히 유연한 헬스케어 소자는 사람의 손목, 팔꿈치, 무릎 등 곡률이 있는 부위에 직접 밀착되어 인체 친화적인 인터페이스를 제공할 수 있을 뿐만 아니라, 신체의 다양한 움직임에도 구애받지 않고 안정적으로 동작할 수 있어 기존 의료 서비스가 제공하지 못하는 지속적 • 비침습적 건강 관리를 가능하게 한다[3, 4, 5].

- 유연 발열 소자는 체온 유지 및 저온 온열 치료, 통증 완화 등 다방면으로 활용이 가능 하여 개인용 온열 패치나 의류, 발열 장갑 및 보호대 등 다양한 헬스케어 디바이스를 위한 효과적인 솔루션을 제공할 수 있다[6, 7, 8]. 기존 유연 발열 소자는 박막의 금속 전극 소재를 기반으로 하여 줄 발열(Joule Heating)을 통한 승온 효과를 구현해 왔다[9]. 그러나 소자화를 위한 금속 박막 소재의 전극 패턴화를 하는데 있어 고가의 진공 증착 장비와 정밀 노광/에칭 공정 등이 필요하여 제조 비용이 크고 공정 시간이 오래 걸린다는 단점이 있다[10]. 또한 박막 형태의 금속은 표면적이 낮아 열 방출에 있어 효율이 떨어지며, 반복적인 굽힘 변형 시 균열 등이 발생하여 일부 국소 영역에서 과열 현상이 나타나는 등의 기계적 내구성 문제가 발생할 수 있다[11, 12].

- 레이저 유도 그래핀(Laser-Induced Graphene, LIG) 공정은 탄소 함유 고분자를 대기환경에서 레이저로 국부 탄화시켜 삼차원의 그래핀 복합 탄소체를 직접 형성하는 기술로서, 기존 유연 발열 소자의 박막 금속 소재에 대한 문제점들을 해결할 수 있는 강점이 있다. LIG 공정은 마스크나 화학적 전사 없이도 원하는 패턴을 자유롭게 설계 및 구현할 수 있으며, 상온•대기 중에서 수 초 내에 진행되므로 공정이 매우 단순하고 경제적인 장점이 있다[13-16]. 특히, LIG 소재를 유도하는데 있어 레이저 출력과, 조사 속도 등의 공정 조건들을 정밀하게 조정하면 그래핀 탄소체의 다공성 형성 정도를 조절하는 것이 가능하다. 이러한 다공성을 극대화하게 되면 삼차원으로 확장된 넓은 표면적을 통해 공기와 접촉 범위가 크게 증가하여 복사열 및 대류열 방출 효율이 향상될 수 있다. 동시에 응력을 특정 지점에 집중시키지 않고 효과적으로 분산시켜 반복적인 굽힘 변형에도 균열 발생이 감소하여 우수한 기계적 내구성을 확보할 수 있다[17, 18].

- 본 연구에서는 레이저와 고분자 간의 상호작용(탄화)을 최적화하여 다공성이 극대화된 고성능 그래핀 복합 탄소체 전극을 구현하였다. 532nm레이저 조사에 의한 순간적인 광열 변환 에너지를 통해 고분자 필름을 선택적으로 탄화시킴과 동시에, 이 과정에서 수반되는 부산물(예: CO, CO2, C2H2 등) 기체가 탄화층을 뚫고 대기중으로 방출 되면서 전도성이 높고 다공성이 극대화된 그래핀을 형성할 수 있었다[19-23]. LIPG전극 형성 조건은 광열 시뮬레이션을 통한 레이저 공정 매개변수 정밀 설계에 기반하여 최적화 되었으며, 제작된 LIPG는 Raman, X-ray diffraction (XRD), X-ray photoelectron spectroscopy (XPS) 분석을 통해 고성능의 그래핀 탄소 복합체 전극으로서 활용될 수 있음을 확인하였다. 확립된 LIPG 공정 기술을 유연 히터 소자 제작에 응용하기 위해 폴리이미드 필름 위에 serpentine 형태의 전극 패턴을 제작하였으며[24], 해당 전극은 전방향 굽힘에도 불구하고 최대 80°C까지 안정적으로 발열 특성을 유지하는 것을 확인하였다. 본 연구에서 제작한 LIPG는 의료•헬스케어 패치, 스마트 발열 의류, 온열 보호대, 인체 친화적인 인터페이스 등 다양한 유연 전자 소자에 폭넓게 활용될 수 있을 것으로 기대된다[25].

1. Introduction

- 2.1 LIPG 전극 제조를 위한 재료와 방법

- 폴리이미드 필름(Dupont Kapton HN, 두께: 0.125mm)을 이물질 제거를 위해 에탄올과 탈이온수를 사용하여 각각 15분씩 초음파 세척기(UCP-10, 제이오텍)로 세정하였다. 세척된 폴리이미드 필름과 soda-lime glas를 부착하기 위해 사용할 Polydimethylsiloxane (PDMS)는 주제와 경화제를 10:1의 질량비로 혼합하여 진공 데시케이터를 통해 기포를 제거했다. 스핀 코팅 기기(Spin coater ACE-200, 동아무역)에 soda-lime glass를 올린 후 기포를 제거했던 PDMS를 3000 rpm, 5 ramp, 30sec 조건으로 기판 위에 코팅하였다. 도포된PDMS기판을 경화시키기 위하여 오븐에 80˚C로 20분간 건조 시킨다. 이후 PDMS 기판 위 불투명 폴리이미드 필름을 부착하고 이 기판에 532nm 파장의 연속파(Continuous wave, CW) green laser를 사용하여 출력 3.2W, 스캔 속도 0.1m/s, 선 간격 0.018mm로 조사했다.

- 2.2 광열 시뮬레이션

- 레이저 조사를 통한 폴리이미드 필름의 온도 분포에 대한 시뮬레이션은COMSOL Multiphysics 6.2의 열전달 프로그램을 기반으로 하는 유한요소법을 이용하여 시뮬레이션을 진행했다. 시간에 의존적인 열전달 과정에 대한 지배 방정식은 다음과 같다.

- 여기서 Q, ρ, C, T 및 k는 각각 열원, 밀도, 비열용량, 온도 및 열전도율을 의미한다. 광열 히터의 상부 표면으로부터의 열 플럭스는 대류 열전달을 기반으로 계산 됐다. 광열 히터 주변의 충분히 큰 공기 환경을 고려하여 양쪽 측면과 바닥 측면의 경계 조건은 열 절연으로 설정했다. 광열 시뮬레이션은 필름의 단면으로 열 분포가 어떻게 되는지가 아닌 온도 프로파일을 보기 위해 Z축에서 아래로 내려다 보며 진행했다.

- 2.3 특성 평가

- 폴리이미드 기판의 광학 특성은 UV–VIS–NIR 분광 광도계(UV-3600Plus, Shimadzu Corporation)를 사용했다. LIPG에 대한 X-선 회절(X-ray diffraction, XRD) 분석은 X-선 회절분석기(SmartLab, Rigaku)를 활용하여 2θ 스캔 모드로 분석했다. X선 광전자 분광(X-ray photoelectron spectroscopy, XPS) 분석은 X선을 Al-Ka 양극으로 이용한 X선 광전자 분광기(Versaprobe III, ULVAC-PHI)를 통하여 수행되었다. LIPG의 Raman 분광 분석(System 1000, Renishaw)은 이온 레이저(514nm)를 통해 약1 μm의 스팟으로 그래핀에 초점을 두어 진행했다. 전자현미경(Scanning electron microscope, SEM(JSM-IT700HR, JEOL))분석은 Au를 코팅 후 진행했으며, 열화상 분석은 열화상 카메라(SE/A325, FLIR SYSTEM/FLIR)를 사용하여 수행했다. 20˚C에서 100˚C까지 온도 범위를 잡고 표면 온도를 비접촉 방식으로 정밀하게 측정했다.

2. Experimental Section

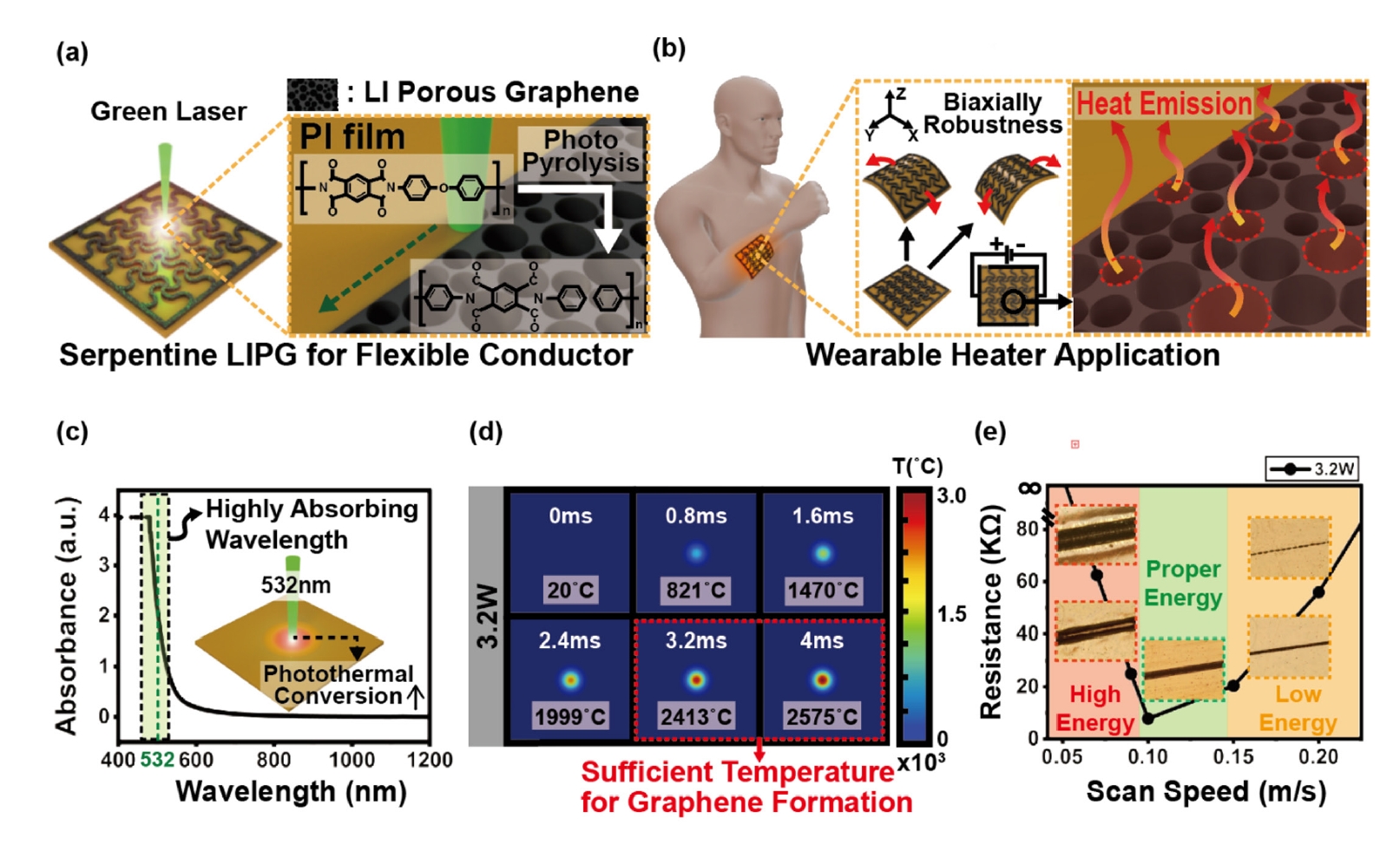

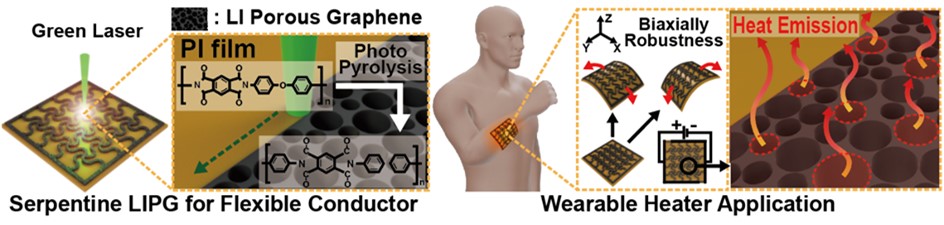

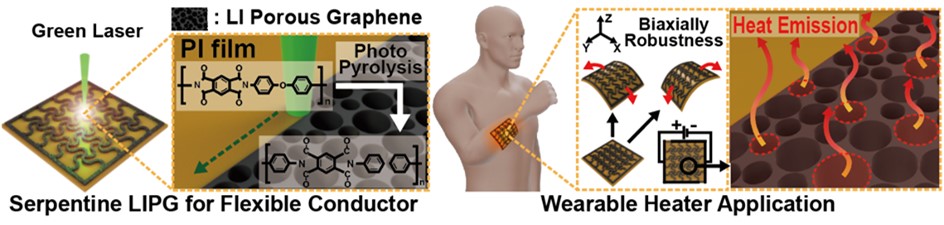

- 그림 1(a)는 LIPG을 통한 Serpentine Conductor 제작 과정의 개략도를 보여준다. 532 nm 파장의 그린 레이저가 폴리이미드 필름의 표면에 구불구불한(serpentine) 패턴으로 직접 조사되면서 단순히 표면 탄화에 그치지 않고, 레이저가 지나간 경로를 따라 열 분해(Photo Pyrolysis)에 의해 C=O, C–O, C–N 결합이 점차 끊어지고 남은 탄소들이 새로운 결합 형태를 이루면서 치밀한 그래핀 네트워크를 형성하는 단계로 이어지며, 그 결과 표면에는 자연스럽게 다공성(porous) 구조가 나타나게 되는 과정을 보여준다. 그림 1(b)는 제작된 LIPG 기반 히터가 단순히 평평한 기판 위에서만 동작하는 것 뿐만 아니라, 사람의 팔이나 다리와 같은 실제 피부와 유사한 곡률이나 굴곡을 가진 복잡한 표면에도 무리 없이 부착될 수 있으며, 이와 같은 상황에서도 안정적이며 견고하게 작동함을 보여준다. 특히 소자는 X축과 Y축 양 방향으로 반복적인 굽힘 응력이 가해지는 상황에서도 전기적 연결성이 끊어지거나 구조적 손상 발생이 적어 저항 변화가 매우 작게 유지됐다. 나아가 12V의 외부 전류를 인가했을 때는 줄 발열 현상에 의해 수 초 내로 빠르게 발열하며, 히터 표면에 형성된 다공성 구조가 내부에서 발생한 열을 국부적으로 머무르게 하지 않고 신속하게 방출•확산시킴으로써, 피부 전체에 고르게 전달될 수 있는 균일한 온도 분포를 만들어 내었다. 그림 1(c)는 본 연구에서 사용된 폴리이미드 필름의 파장별 빛 흡수 특성을 나타낸 그래프로서, 532 nm의 그린 레이저가 폴리이미드 필름에서 빛이 매우 강하게 흡수되며, 광 에너지가 열로 전환이 활발하게 일어나는 파장대라는 것을 명확히 보여준다. 그림 1(d)는 레이저 조사 시 발생하는 온도 상승을 COMSOL 시뮬레이션을 통해 시간 분해적으로 나타낸 결과로, 0 ms에서 4 ms까지의 짧은 시간 동안 발생하는 열의 급격한 변화를 6단계로 나누어 확인할 수 있다. 처음 0 ms에서는 상온인 약 20 °C에서 출발하지만, 불과 수 밀리초 내에 800 °C, 1500 °C를 지나 2400 °C 이상의 초고온에 도달함을 보여준다. 특히 3.2 ms와 4.0 ms 구간에서 나타나는 2400 °C 이상의 온도는 문헌에서 보고된 그래핀 형성 임계 온도(약 2100 K)를 초과하므로, 실험적으로도 폴리이미드가 안정적으로 LIPG로 변환될 수 있는 근거를 제공하고 있다. 이는 곧 532 nm 레이저가 폴리이미드의 높은 흡수율과 결합하여 단시간에 필요한 임계 에너지를 충분히 공급할 수 있음을 보여준다. 그림 1(e)는 동일한 출력(3.2 W) 조건에서 조사 속도를 변화시켰을 때 형성된 LIPG 전극의 저항 변화를 나타낸 결과로, 레이저 조사 속도가 전극의 전기적 품질에 미치는 핵심적인 영향을 보여준다. 지나치게 느린 속도(<0.1 m/s)에서는 레이저 에너지가 과도하게 축적되면서 폴리이미드 기판이 (국부적으로) 손상되고, 표면이 과도한 탄소 응집체 형태로 변질되면서 전극의 저항이 급격히 증가하는 High Energy 영역에 해당된다. 반대로 속도가 지나치게 빠른 경우(>0.15 m/s)에는 레이저 에너지가 충분히 축적되지 못해 불완전한 탄화 반응만 일어나게 되어 전기적 특성이 저하된다. 이에 비해 0.1 m/s스캔 속도 조건에서는 적정수준의 레이저 에너지가 조사되어 폴리이미드 필름 표면이 안정적으로 탄화되어, 전극의 저항 값 또한 약 7.7 kΩ으로 낮게 유지되었다.

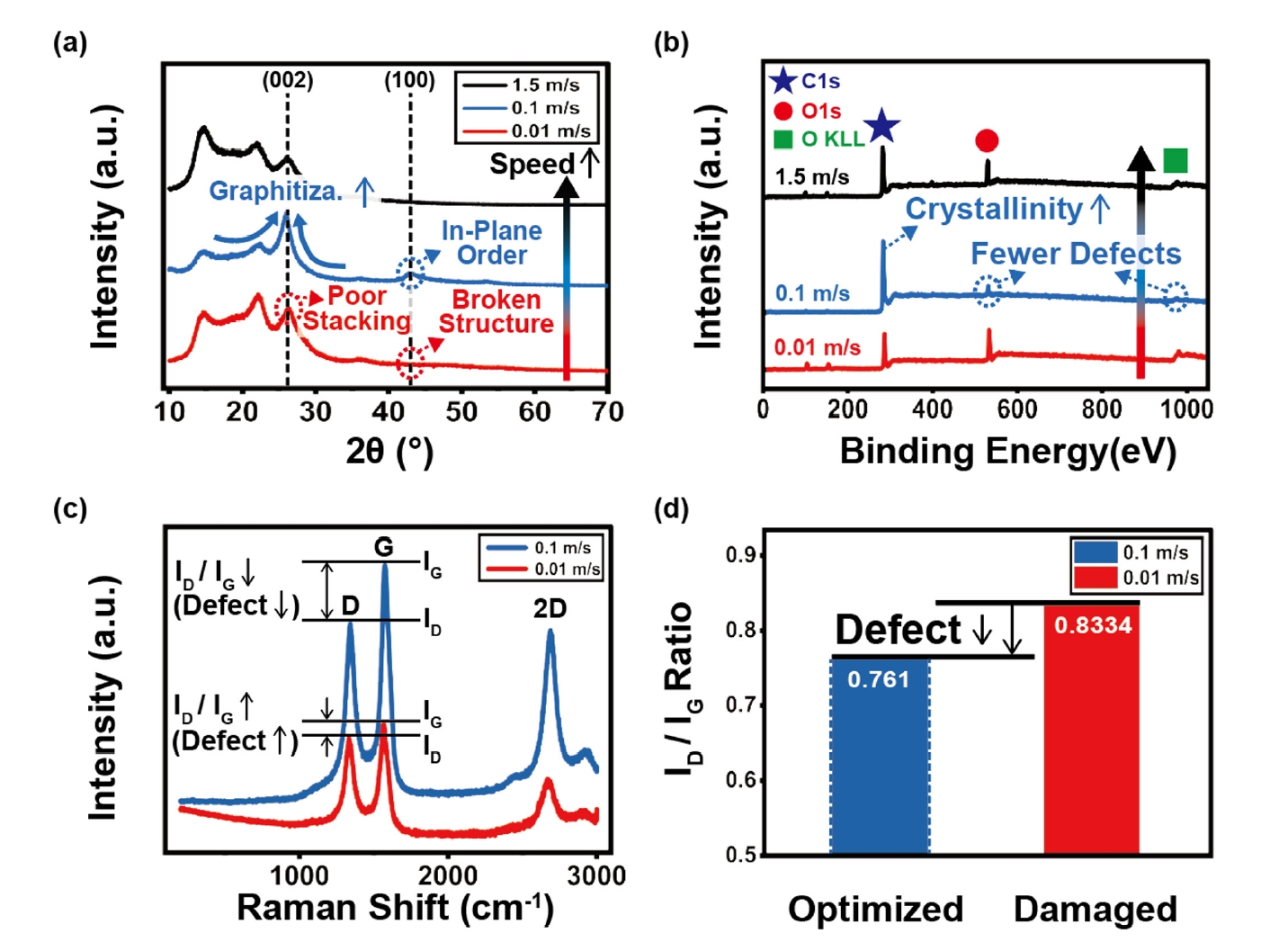

- 그림 2(a)는 서로 다른 레이저 공정 조건(레이저 파워: 3.2W 고정, 레이저 스캔 스피드: 0.01, 0.1, 1.5 m/s)에서 제조된 LIPG 시료에 대한 XRD 분석 결과를 보여주고 있다. 약 26.5° 부근에서 나타나는 (002) 피크는 다층 그래핀이 잘 형성되었고 층간 적층이 잘 되었음을 의미하며, 43° 근처의 (100) 피크는 그래핀 평면 내에서 탄소 원자들이 규칙적인 격자 구조를 잘 형성하고 있음을 나타낸다. 최적화된 레이저 스캔 스피드인 0.1 m/s에서 두 피크가 모두 명확하게 관찰되었는데, 이는 그래핀 구조가 잘 형성됐으며 그래핀 평면 내에서 탄소 원자들이 규칙적인 배열 구조를 잘 유지하고 있음을 보여준다. 반면, 1.5 m/s 조건에서는 (002) 피크만 약하게 나타나 불완전한 그래핀화가 진행되었음을 알 수 있고, 0.01 m/s 조건에서는 과도한 열에 의해 탄화 구조가 붕괴되며 그래핀 층이 제대로 형성되지 못해 전반적으로 뚜렷한 피크가 소실되었다. 그림 2(b)는 세 가지 조사 속도 조건에서 형성된 LIPG의 XPS 분석 결과를 보여주고 있다. 0.1 m/s 조건에서 형성된 LIPG로부터 나타나는 C1s 피크(약 284 eV)를 통해 탄화 과정이 성공적으로 이루어졌음을 알 수 있으며, 산소 기원의 O1s 피크와 O KLL 피크의 상대적 강도는 낮게 나타나 탄소 골격체 표면/내부의 산화 및 화학적 불순물은 최소화 되었음을 확인하였다. 그림 2(c)는 라만 분광법을 이용하여 0.1 m/s와 0.01 m/s 조건에서 제조된 LIPG의 구조적 특성을 비교한 결과로, 그래핀의 결함 정도와 층수를 평가할 수 있는 중요한 지표를 제공한다. 약 1350 cm⁻¹에서 나타나는 D 피크는 결함을 반영하고, 1580 cm⁻¹의 G 피크는 탄소 구조의 존재를 의미하며, 2700 cm⁻¹ 근처의 2D 피크는 그래핀 층수와 관련이 있다. 최적 속도인 0.1 m/s 조건에서 제조된 LIPG는 G 피크가 강하게 나타났는데, 이는 폴리이미드 표면에서 그래핀이 성공적으로 형성되었음을 보여준다. 반대로 0.01 m/s에서는 D 피크가 상대적으로 커지고 2D 피크가 약화되어 결함이 많고 불규칙한 구조의 탄소 층들이 형성되었음을 알 수 있다. 그림 2(d)는 라만 분석에서 얻어진 D 피크와 G 피크의 강도비(ID/IG)를 비교한 결과로, 그래핀 결함 정도를 정량적으로 평가할 수 있다. 일반적으로 ID/IG 값이 낮을수록 결함이 적고 결정성이 높음을 의미하며 0.1 m/s에서는 0.01 m/s 공정 조건보다 낮은 ID/IG 강도비 0.761이 도출되어, 0.1 m/s 조건에서 결함 밀도가 낮은 고품질의 그래핀이 형성되었음을 보여준다.

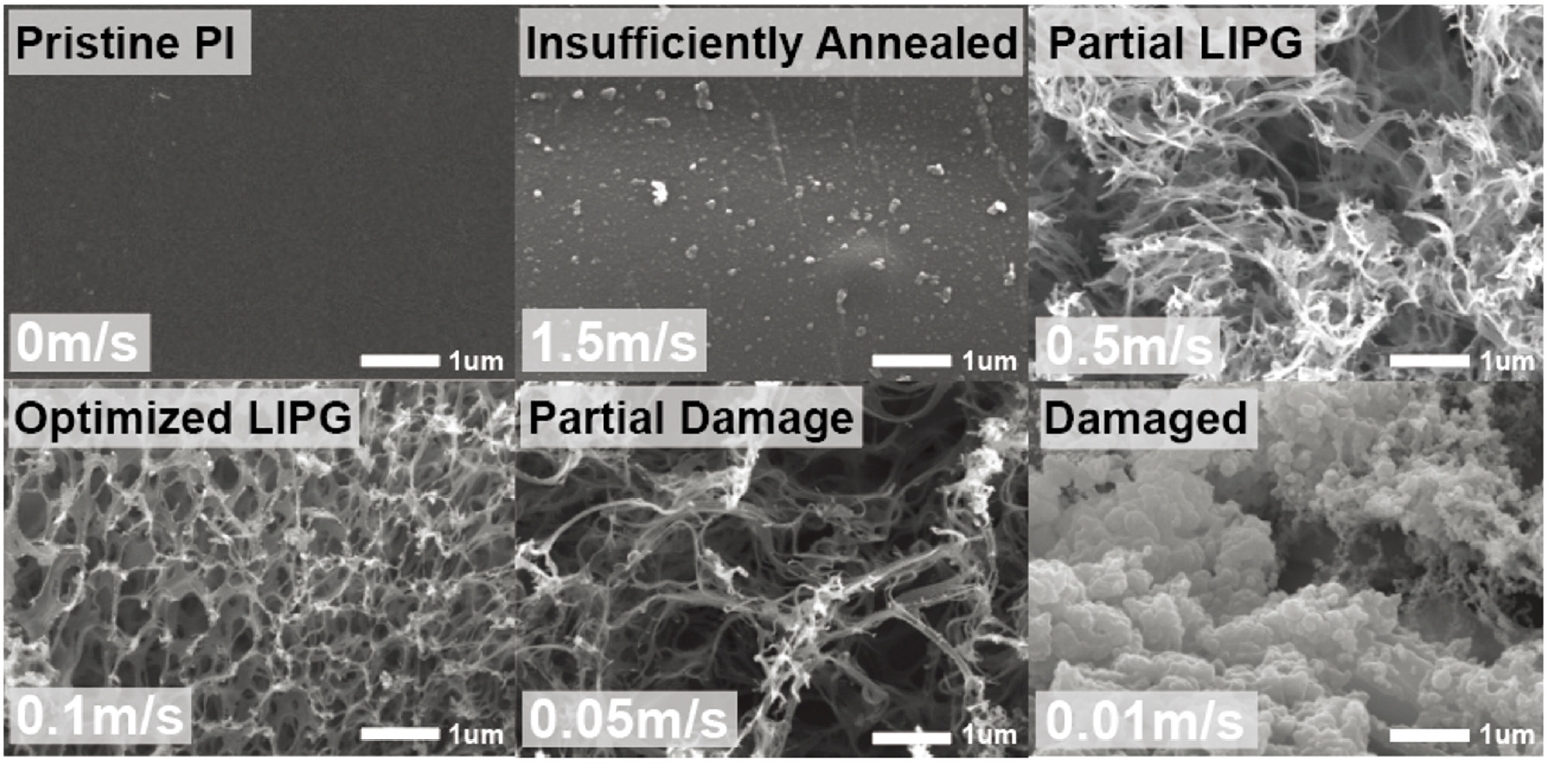

- 그림 3은 SEM 분석을 통해 3.2W출력에서 서로 다른 조사 속도 조건에 따라 형성된 LIPG의 미세 구조를 비교한 결과로, 공정 조건에 따라 표면 탄화 구조가 어떻게 달라지는지 시각적으로 확인할 수 있다. 레이저가 조사되지 않은 Pristine 폴리이미드 필름은 매끄럽고 균일한 표면을 보이며, 어떠한 탄화 구조 현상이 발생하지 않았음을 보여준다. 1.5 m/s 조건에서는 레이저가 지나가는 시간이 지나치게 짧아 충분한 광열 에너지가 공급되지 못해 아주 국소적인 탄화만 발생한 불완전한 탄소 구조체가 형성되었다. 0.5 m/s 조건에서는 부분적으로 LIPG가 형성되었으나, 그래핀 구조가 불규칙하고 연속성이 떨어지는 구조를 나타내었다. 이에 비해 0.1 m/s 조건에서는 균일하고 연속적인 다공성 그래핀 구조가 형성되었는데, 이는 높은 전도성 및 비표면적을 제공하여 줄 가열 기반 발열소자 구동 시 대류열 및 복사열 방출에 유리하다. 반면 조사 속도가 더 느려진 0.05 m/s와 0.01 m/s 조건에서는 과도한 열 축적으로 인해 그래핀 네트워크 구조가 붕괴되고, 탄소가 응집체 형태로 변질되면서 다공성 구조가 손상된 것을 확인할 수 있었다.

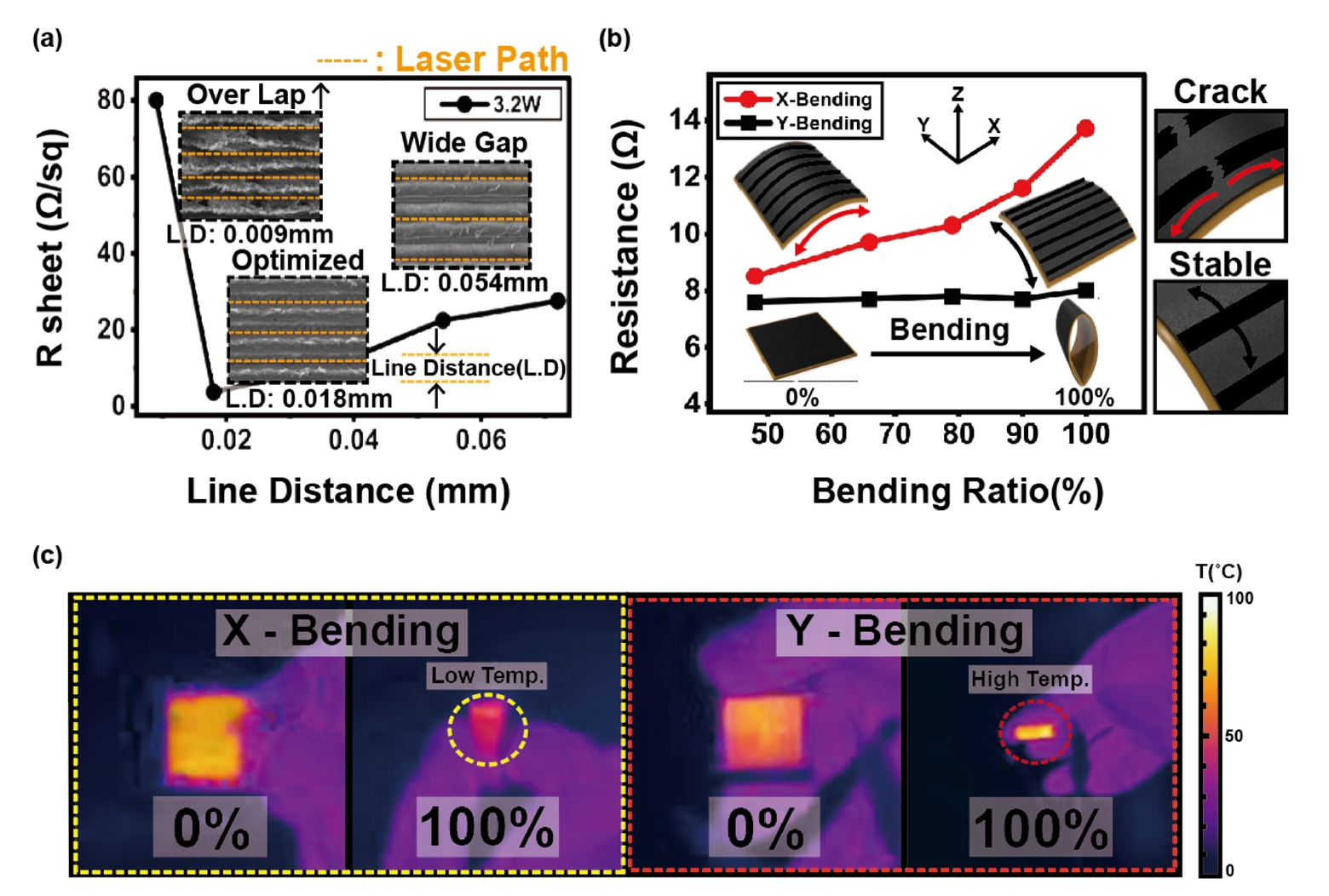

- 앞서 진행되었던 LIPG 단일 선 최적화 공정 조건(3.2W, 0.1 m/s)을 기반으로 LIPG면을 제작하기 위해 스캐닝 선 간격(line distance)에 따른 면저항 결과를 통한 최적화를 진행하였다 (그림 4(a)). 레이저 공정 시 선 간격이 좁아 순차적인 레이저 경로가 지나치게 겹칠 경우(overlap) 동일 영역에 반복적으로 에너지가 가해져 필요 이상의 과도한 열 공정으로 인한 LIPG의 구조 손상 및 높은 면저항이 관측되었다. 반대로 라인 간 간격이 지나치게 넓으면 형성되어 있는 단일 LIPG선의 인접 영역이 순차적인 LIPG에 의해 충분히 중첩되지 못해 불연속적이고 전기적 연결성이 부족한 면전극이 형성되었다. 최적의 조건은 라인 간 간격이 0.018 mm일 때 나타났으며, 이때 LIPG의 인접 경계부가 균일하게 연속적으로 형성되면서 전극의 면저항이 가장 낮게 구현되었음을 확인 하였다. 그림 4(b)는 면으로 제작된LIPG 전극에 굽힘 변형을 X축과 Y축 방향으로 가했을 때의 저항 측정 결과를 보여주고 있다. X축 방향으로 레이저가 조사된 면전극을 동일한 X축 방향으로 굽혔을 때는 굽힘 변형 응력에 의한 전극 균열이 발생해 저항이 크게 증가했지만, Y축 방향으로 구부렸을 때는 전극의 전기적 특성이 안정적으로 유지됨을 확인하였다. 이를 통해, 레이저 조사 방향과 굽힘 방향의 정렬 여부가 전극의 기계적 안정성을 결정하는 핵심 변수 중 하나임을 확인하였다. 본 연구에서는 제작된 LIPG의 전기적•구조적 특성이 실제 발열소자로 활용될 수 있는지를 검증하기 위해, 전류 인가 시 굽힘 율에 따른 열적 응답 특성을 평가하였다. 그림 4(c)는 면 전극에 전류를 인가한 상태에서 시편을 X축 및 Y축 방향으로 굽혔을 때 나타나는 온도 분포를 열화상 카메라로 측정한 결과를 나타낸 것이다. 이를 통해 굽힘 변형에 따른 발열 균일도에 대한 영향을 시각적으로 확인하였다. X축 방향으로 굽힌 경우에는 전극의 국부적 균열로 인해서 저항이 증가되어 발열 정도나 균일도가 낮은 반면, Y축 방향으로 굽힌 경우에는 온도 승온 효과가 높고, 발열 분포가 균일하게 유지되었다.

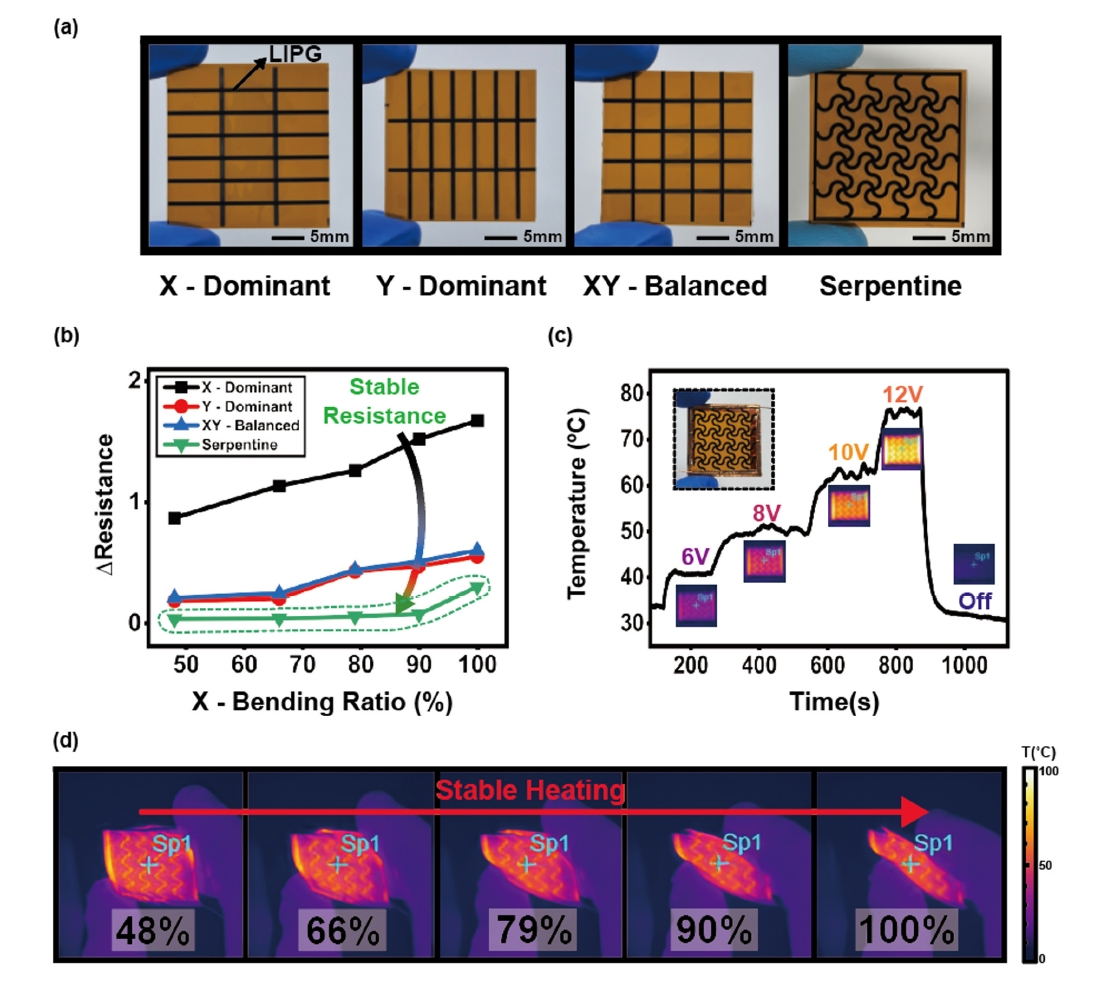

- 그림 5(a)는 LIPG의 네 가지 전극 패턴(X축 패턴 다수: X-Dominant, Y축 패턴 다수: Y-Dominant, X축 및 Y축 패턴 수 동일: XY-Balanced, serpentine 패턴)을 비교한 사진으로, 서로 다른 패턴 설계가 기계적 안정성과 발열 특성에 어떤 영향을 미치는지를 확인하기 위해 제작되었다. 그림 5(b)는 X축 굽힘 조건에서 네 가지 패턴의 저항 변화를 보여주는데, X-Dominant 샘플은 X축 굽힘 시 저항이 급격히 증가하였고, Y-Dominant 및 XY-Balanced 패턴은 상대적으로 전극의 물리적 손상도 적으며 연결성이 유지되어 저항을 안정적으로 유지했다. 특히 구불구불한 구조의 serpentine 패턴은 응력 분산 효과가 네 가지 패턴 중 가장 뛰어나, 반복적인 굽힘에도 저항 변화가 거의 발생하지 않아 플렉서블 히터소자로의 응용에 가장 적합한 구조임을 보여주었다. 그림 5(c)는 serpentine LIPG 패턴의 전압에 따른 발열 특성을 보여주며, 6 V에서 12 V까지 단계적으로 전압을 인가했을 때 온도가 점진적으로 상승하여 각각 안정적으로 유지되었고, 전압 제거 시 빠르게 상온으로 복귀하는 우수한 방열 특성을 나타내었다. 그림 5(d)는 serpentine 패턴을 갖는 LIPG에 전압을 인가한 상태에서 굽힘율을 48%에서 100%까지 변화시켰을 때, 열화상 카메라를 통해 관찰된 발열 분포를 보여준다. 48%에서 100%까지의 높은 굽힘 변형율에서도 발열 온도가 76~80 °C 범위로 안정적으로 유지되었으며, 이는 serpentine 패턴 기반 LIPG 전극의 우수한 유연성 및 내구성에 기인한다.

3. Results and Discussion

- 본 연구에서는 532 nm 그린 레이저를 이용하여 폴리이미드 기판 위에 유연 LIPG 전극을 성공적으로 제작했다. 레이저 출력, 조사 속도 등의 레이저 공정 조건을 COMSOl simulation을 통해 정밀하게 설계하고, 이를 기반으로 최적화함으로써 균일하고 다공성이 극대화된 그래핀 네트워크를 구현할 수 있었다. 최적의 레이저 공정 조건에서 제작된 LIPG는 Raman, XRD, XPS 분석 결과를 통해 높은 그래핀화 정도와 낮은 산소 결함, 우수한 결정성을 확보하였음을 확인하였다. 또한 SEM 분석을 통하여 제작된 LIPG가 연속적이고 3차원적인 다공성 구조를 가지고 있음을 확인하였으며, 높은 표면적을 통한 우수한 열 방출 효율을 기대할 수 있음 확인했다. 제작된 serpentine패턴의 LIPG 전극은 반복적인 X축, Y축 방향의 굽힘에도 저항 변동이 거의 없을 만큼 뛰어난 기계적 유연성과 전기적 안정성을 나타냈다. Serpentine 패턴의 LIPG 전극을 기반으로 제작된 히터는 줄 발열을 통해 수 초 내에 빠른 승온 효과를 구현하였으며, 최대 80 °C까지 안정적인 온도 도달과 함께 곡면 에서도 균일한 열 분포를 유지했다. 이는 기존 금속 박막 기반 발열체와 비교했을 때, 낮은 제조 비용, 우수한 내구성, 안정적인 발열 특성 등에서 뚜렷한 장점을 보여주었다. 본 연구에서 제안한 LIPG 전극 제조 기술은 대면적의 임의 곡면상에 적용될 수 있는 양산 제조 플랫폼으로 확장되어, 의료•헬스케어 패치, 스마트 발열 의류, 맞춤형 온열 치료 시스템 등 다양한 유연•웨어러블 발열 소자 구현을 위한 핵심 기술로서 응용될 수 있을 것으로 기대된다.

4. Conclusion

-

Funding

This work was supported by the National Research Foundation of Korea (NRF) grants funded by the Korean Government (MSIT) (RS-2025-00516760 and RS-2023–00217661). This work was supported by the Technology Innovation Program (RS-2022-00155961, Development of a high efficiency drying system for carbon reduction and high-loading electrode by a flash light source) funded by the Ministry of Trade & Energy (MOTIE, Korea). This work was supported by the Gyeongsangbuk-do RISE (Regional Innovation System & Education) project (Specialized Industry Scale-up unit).

-

Conflict of Interest

The authors have no conflicts of interest to declare.

-

Data Availability Statement

The dataset files will be made available on request.

-

Author Information and Contribution

Min Gi An: Undergraduate student; Experiment, original manuscript drafting.

Jaehak Lee: Principal researcher; critical review and editing of the manuscript; correspondence with the journal.

Jung Hwan Park: Associate professor; Project supervision and funding acquisition, overall study conceptualization, critical review and editing of the manuscript; correspondence with the journal.

-

Acknowledgments

None.

Article information

- 1. S. Y. Bang, S. Ding, H. E. Go and S. J. Park: Korean Journal of Advertising and Public Relations, 27 (2025) 135.Article

- 2. J. Doe, J. Smith and A. Kim: THE LANCET, 395 (2019) 1234.Article

- 3. Y. Liu, Y. Zou, T. Xu, J. Li, W. Huang, Z. Zhou, X. Wang, W. Hong and Z. Chen: ACS Nano, 11 (2017) 8898.

- 4. W. Gao, S. Emaminejad, H. Y. Y Nyein, S. Challa, K. Chen, A. Peck, H. M. Fahad, H. Ota, H. Shiraki, D. Kiriya, D.-H. Lien, G. A. Brooks, R. W. Davis and A. Javey: Nature, 529 (2016) 509.ArticlePDF

- 5. Y. Lee, J. W. Chung, G. H. Lee, H. Kang, J. Y. Kim, C. Bae, H. Yu, S. Jeong, H. Cho, S. G. Kang, J .Y. Jung, D. W. Lee, S. Gam, S. G. Hahm, Y. Kuzumoto, S. J. Kim, Z. Bao, Y. Hong, Y. Yun and S. Kim: Sci. Adv., 7 (2021) eabg9180.

- 6. X. Li, X. He, X. Yang and G. Tian: Sens. Actuators B, 409 (2024) 138488.

- 7. M. Kang, H. Jeong, S.-W. Park, J. Hong, H. Lee, Y. Chae, S. Yang and J.-H. Ahn: Sci. Adv., 8 (2022) eabm6693.Article

- 8. A. Stier, E. Halekote, A. Mark, S. Qiao, S. Yang, K. Diller and N. Lu: Micromachines, 9 (2018) 170.Article

- 9. S. Choi, J. Park, W. Hyun, J. Kim, J. Kim, Y. B. Lee, C. Song, H. J. Hwang, J. H. Kim, T. Hyeon and D. H. Kim: ACS Nano, 9 (2015) 6626.Article

- 10. S. H. Ko, H. Pan, C. P. Grigoropoulos, C. K. Luscombe, J. M. J. Fréchet and D. Poulikakos: PLoS ONE, 7 (2012) e42315.Article

- 11. L. Wang, J. Huang, H. Shen, Y. Chen, Y. Huang and X. Zhang: Carbon, 189 (2022) 352.

- 12. S.-H. Lim and H.-K. Kim: Catalyst, 10 (2020) 1172.Article

- 13. J. Lin, Z. Peng, Y. Liu, F. Ruiz-Zepeda, R. Ye, E. L. G. Samuel, M. J. Yacaman, B. I. Yakobson and J. M. Tour: Nat. Commun., 5 (2014) 5714.Article

- 14. Y. Xu, H. Song, Z. Li, M. Pan, J. Zhang, X. Zheng, S. Xu and F. Wei: Nano Res., 14 (2021) 1225.

- 15. G. B. Kim, C. B. Jeong, H. Y. Jang, M. C. Cheon, S. K. Jang and S.-K. Lee: J. Korean Inst. Electr. Electron. Mater. Eng., 38 (2025) 119.Article

- 16. S. Jeong, Y. S. Hwang, Y. M. Woo, Y. J. Cho, C. H. Kim, M. G. An, H. S. Seo, C. H. Yang, K.-I. Park and J. H. Park: J. Korean Inst. Electr. Electron. Mater. Eng., 37 (2024) 223.Article

- 17. C. Li and G. Shi: Nanoscale, 4 (2012) 5549.Article

- 18. S.-Y. Jeong, J. Chung, S. H. Lee, J. Lee, J. H. Oh, Y. J. Lee and J. H. Cho: Adv. Mater. Interfaces, 10 (2023) 300625.

- 19. J. Sun, Z. Huang, X. Zhang, H. Xiong, W. Yu, S. Mou, W. Zhu and H. Wan: Chemosensors, 13 (2025) 3.Article

- 20. F. Huang, G. Feng, J. Yin, S. Zhou, L. Shen, S. Wang and Y. Luo: Nanomaterials, 10 (2020) 2547.Article

- 21. J. U. Hwang, W. S. Tak, S. Y. Nam and W. S. Kim: J. Korean Powder Metall. Inst., 26 (2019) 383.Article

- 22. S. Choi, S. Kim, S. Woo and D. Lee: J. Powder Mater., 32 (2025) 23.ArticlePDF

- 23. J. Bae, S. Jo and K. T. Kim: J. Powder Mater., 30 (2023) 318.Article

- 24. G. Chen, M. Mu, W. Yu, L. Jia, Z. Hu, W. Zhao and X. Liu: J. Mater. Chem. A, 13 (2025) 25400.Article

- 25. J. Chen, Y. Shi, B. Ying, Y. Hu, Y. Gao, S. Luo and X. Liu: Mater. Horiz., 11 (2024) 2010.Article

References

Figure & Data

References

Citations

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Graphical abstract

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article