Abstract

- The aerospace and power generation industries have an increasing demand for high-temperature, high-strength materials. However, conventional materials typically lack sufficient fracture toughness and oxidation resistance at high temperatures. This study aims to enhance the high-temperature properties of Nb-Si-Ti alloys through ball milling. To analyze the effects of milling time, the progression of alloying is evaluated on the basis of XRD patterns and the microstructure of alloy powders. Spark plasma sintering (SPS) is employed to produce compacts, with thermodynamic modeling assisting in predicting phase fractions and sintering temperature ranges. The changes in the microstructure and variation in the mechanical properties due to the adjustment of the sintering temperature provide insights into the influence of Nb solid solution, Nb5Si3, and crystallite size within the compacts. By investigating the changes in the mechanical properties through strengthening mechanisms, such as precipitation strengthening, solid solution strengthening, and crystallite refinement, this study aims to verify the applicability of Nb-Si-Ti alloys in advanced material systems.

-

Keywords: Nb-Si-Ti based alloy; Mechanical alloying; High strength; UHTMs (Ultra-high temperature materials); Solid solution

1. Introduction

- 최근 항공우주 및 발전 산업에서 고온 환경에서 고강도 특성을 갖는 고내열 소재에 대한 수요가 증가하고 있다[1, 2]. 기존의 고온 환경에서 사용되는 부품들이 고효율-고성능화 됨에 따라 기존의 Ni 기반의 superalloy보다 높은 온도에서 작동할 수 있는 고온 구조 재료에 대한 수요가 점차 증대되고 있다[3-5]. Nb-Si계 합금은 약 2520°C의 높은 용융점, 우수한 크리프 저항성 및 강도의 장점을 갖기 때문에 Ni계 초합금의 대체재 중 하나로 주목받고 있으나, 낮은 온도에서 파괴 인성과 내산화성이 낮기 때문에 합금의 활용이 제한적이다[6, 7]. 이러한 특성을 개선하기 위해 다양한 원소들이 첨가되는 Nb-Si계 합금에 관한 연구가 활발히 진행되고 있다[5-9]. 특히 Ti, Z r, H f 등의 첨가는 고용 강화 효과에 영향을 미치며, Al과 Cr의 첨가는 산화 저항성을 향상시키고 Nb5Si3 상의 안정화에 기여한다[10-13]. 최근에는 희토류를 첨가할 경우 상계면의 결합력을 증가시키고, 연성 및 강화상이 균일하고 미세한 배열을 유도하여 연성과 강도를 향상시킬 수 있다고 보고된 바 있다[14, 15].

- 일반적으로 주조 공정을 통해 제조된 Nb-Si 기반 합금에서는 Nb5Si3 입자가 느린 냉각에 의해 lamella 조직 등의 형태로 관찰된다[16]. 특히 Nb5Si3 상의 분포, 크기 및 형상이 합금의 기계적 특성에 큰 영향을 끼칠 수 있고, 과도하게 큰 입자나 불균일한 분포는 합금의 강도와 연성을 저하시키는 요인으로 작용한다[16, 17]. 최근에는 Nb5Si3 상의 미세구조를 제어하기 위해 기계적 합금화 공정 중 하나인 볼 밀(ball-mill) 공정을 활용한 Nb-Si계 합금 제조에 관한 연구가 활발히 진행되고 있다[18-22]. 볼 밀 공정으로 합금 분말을 제조할 경우 분말의 미세구조를 제어할 수 있어 기계적 특성을 개선시킬 수 있으며, 공정 변수 조절을 통해 형성된 상이 균일한 크기로 분포될 뿐만 아니라 결정립 크기를 감소시킬 수 있어 결정립 미세화에 의한 강도 향상을 기대할 수 있다[20-22]. 따라서 볼 밀 공정으로 합금을 제조할 경우 미세한 크기의 결정립이 균일하게 분포된 합금 제조가 가능하여 강도와 연성을 향상시킬 수 있기 때문에 공정 최적화가 매우 중요하다.

- 따라서 본 연구에서는 Nb-Si-Ti계 합금의 고온 특성을 향상시키기 위해 기계적 합금화 공정 중 하나인 볼 밀 공정을 활용하여 합금 분말을 제조하였다. 이때, 합금 분말을 제조함에 있어 밀링 시간을 변수로 하여 이로 인한 영향을 분석하였다. 특히, 공정 시간 증가에 따른 합금 분말의 미세구조 및 XRD 패턴의 변화를 관찰하며 합금화 진행 정도를 평가하였다. 또한, 합금 분말을 Spark plasma sintering(SPS)를 활용하여 소결체를 제조하였으며, 열역학 기반의 전산모사 소프트웨어를 활용하여 온도에 따른 Nb-Si-Ti계 합금의 상분율을 예측하고 합금 분말의 소결 온도 범위를 선정하였다. 소결 온도 조건의 변화에 따른 합금의 미세구조와 기계적 특성의 변화를 관찰하여 소결체 내에 형성된 Nb 고용상과 Nb5Si3 상과 결정립 크기가 미치는 영향을 고찰하였다. 또한 기계적 특성의 변화를 석출강화, 고용강화, 결정립 조대화 등의 강화 메커니즘을 조사하여 Nb-Si-Ti계 합금에서의 역할을 규명하였다.

2. Experimental

- 본 연구에서는 ball-mill 공정으로 Nb-Si-Ti계 합금 분말을 제조한 뒤, Spark plasma sintering(SPS) 공정으로 소결체를 제조하였다. 제조된 합금 분말에 대해 미세구조와 열 분석을 진행하여 밀링 시간에 따른 합금화 최적 조건을 탐색했다. 또한 열역학 기반의 시뮬레이션을 활용하여 합금 분말의 열분석 결과와 비교하여 소결 온도 범위를 설정하였다. 제조된 소결체의 미세구조와 기계적 특성을 평가하여 소결 온도 조건이 끼치는 영향에 대해 조사하였다.

- 합금 분말의 조성은 Nb51.2Si14Ti23Cr4Al3Hf3Y0.3B1.5이며, 안정적인 고용상과 석출상을 형성시키기 위해 Nb-Si-Ti 기반의 합금에 기타 원소인 Cr, Al, Hf, Y, B를 첨가하여 합금을 설계하였다. Nb(99.9%, 40 μm, Korea Nanomaterials, Korea), Si(99.9%, 10 μm, Avention, Korea), Ti(99.9%, 10 μm, Avention, Korea), Cr(99%, 15 μm, Avention, Korea), Al(99.9%, 5 μm, Avention, Korea), Hf(99.9%, 10 μm, Avention, Korea), Y(99.9%, 40 μm, Avention, Korea), B(92%, 1~2 μm, Avention, Korea)의 분말을 사용하여 합금 분말을 제조하였다. 이때, planetary milling machine(TMHP-500C, KMTECH, Korea)를 이용하였으며, ball과 분말의 비율은 10:1로 설정하였다. 이때 mill jar와 ball은 Zr oxide 소재를 사용하였고, Ar 분위기 하에서 mill jar에 분말을 장입한 뒤 밀폐하여 ball-mill 공정 중 분말의 산화를 최소화하였고, 330 RPM의 회전속도로 1, 5, 10, 20 h 동안 합금화를 진행하였다. 합금 분말을 제조하기 위한 최적 밀링 조건을 선정하기 위해 분말의 미세구조를 FE-SEM(Field emission scanning electron microscope, MIRA3, Tescan, Czech Republic) 과 XRD(X-ray diffraction spectroscopy, XRD-6100, Shimadzu, Japan)을 이용하여 분석하였다. 소결 온도 조건을 설정하기 위해 합금 분말의 시차 열분석을 TG-DTA(STA 449 F5, NETZSCH, Germany)로 진행하였다. 합금 분말을 graphite 몰드에 장입한 뒤 50MPa의 압력 하에 1300, 1400, 1500°C의 온도 조건에서 SPS(Spark plasma sintering, WT-4000A, Well Tech, Korea)을 통해 소결하였다. 소결체의 미세구조는 FE-SEM과 XRD로 분석되었으며, 기계적 특성을 확인하기 위해 비커스 경도기(FM-7, FutureTech, Japan)를 사용하여 0.2 kgf 조건 하에 형성된 압흔의 크기를 측정하여 경도를 도출하였다.

3. Results and Discussion

- 본 연구에서는 기계적 합금화 공정 중 하나인 볼 밀 공정을 활용하여 Nb-Si-Ti계 합금 분말을 제조하고, 공정 시간의 증가에 따른 분말의 미세구조를 분석하여 합금 제조의 최적 조건을 탐색하고, 밀링 시간과 미세구조 간의 상관관계를 조사하였다. 또한, 밀링 시간에 따라 제조된 분말을 Spark Plasma Sintering(SPS) 공정으로 소결체를 제조하고 미세구조 및 경도를 평가하여 소결 조건과 소결체의 특성을 비교하였다.

-

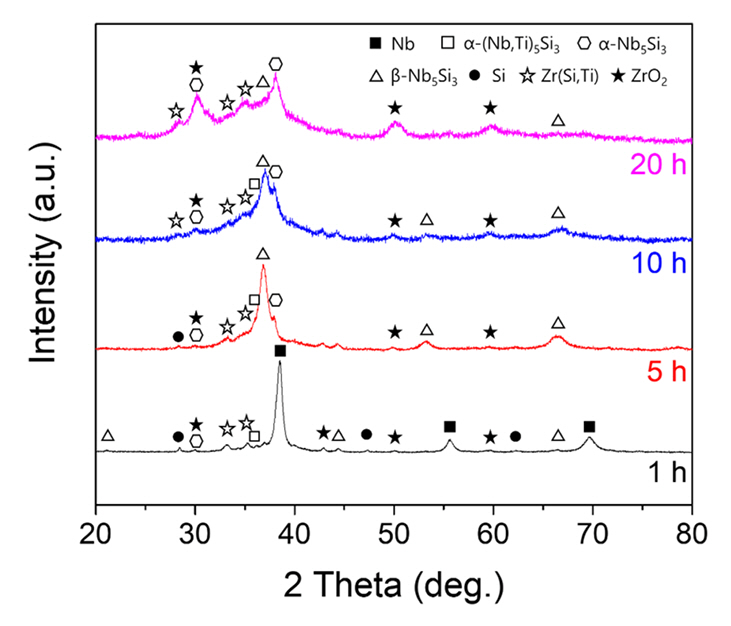

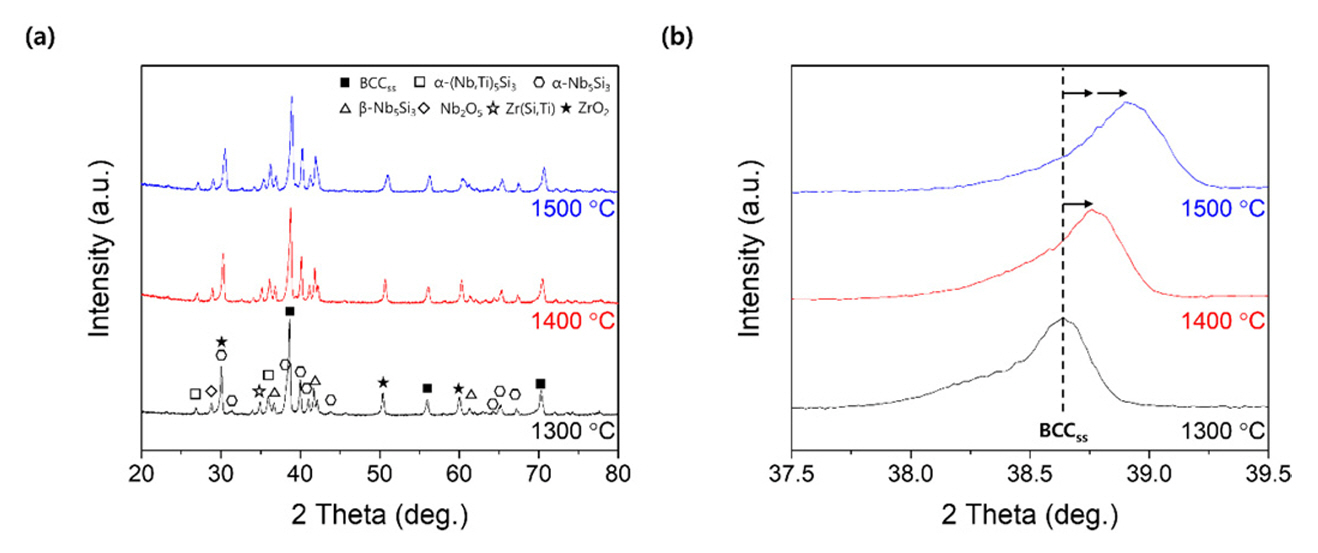

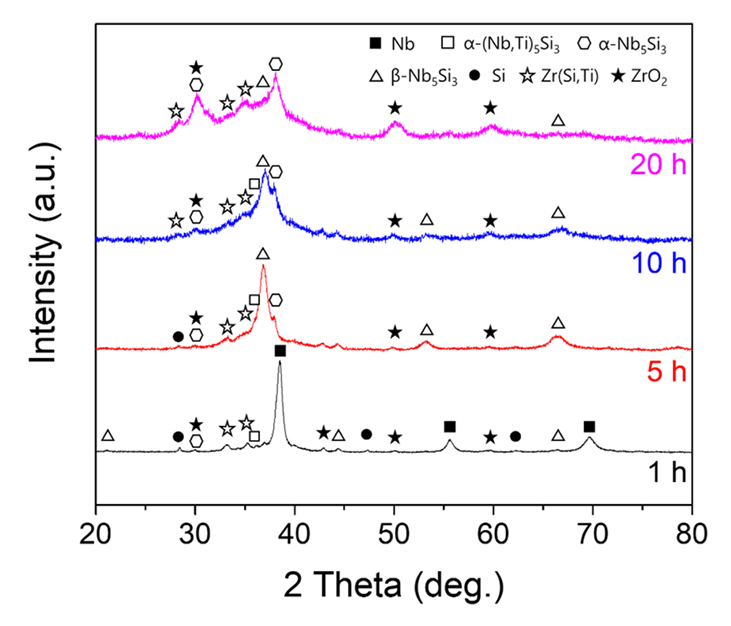

그림 1은 볼 밀 공정으로 Nb-Si-Ti 합금 분말을 제조하기 위해 분말에 적용된 밀링 시간의 증가에 따른 합금 분말의 XRD 분석 결과이다. Nb합금 분말의 밀링 시간에 따라 검출되는 픽이 다소 상이하였으며, 밀링 시간의 증가에 따라 검출된 픽의 너비가 넓어졌다. 일반적으로 회절 패턴은 결정립 크기가 감소할 경우 상대적으로 완만한 패턴을 보이며[23], 재료 내에 적층 결함, micro-strain과 기타 결함들이 결정 구조내에 더 많이 포함될수록 완만한 패턴이 관찰된다[24]. 따라서 그림 1과 같이 밀링 시간의 증가에 따라 검출된 픽의 너비가 넓어지는 것은 밀링 시간이 증가함에 따라 냉간 압접(cold welding) 효과에 의해 분말 내에 포함된 결정립의 크기가 더욱 미세해졌고, 볼 밀 공정 중 분말에 가해진 높은 에너지가 해소되지 못하고 분말 내부 잔류 응력 및 결정 결함 또한 패턴 형상의 변화에 기인하였다. 합금 분말의 밀링 시간이 증가함에 따라 XRD 패턴의 메인 픽의 위치가 다소 변화하였는데, 1 h 조건에서 Nb 상의 픽이 관찰되는 것은 합금 원소가 고르게 혼합되지 못하였음을 의미한다. 밀링 시간이 점차 증가할수록 합금 분말에서 Nb 상의 픽이 점차 사라지고 α-Nb5Si3 상과 β-Nb5Si3 상의 픽이 검출되는 것은 합금화가 진행되었 기 때문이다. 상온에서 α-Nb5Si3 상이 β-Nb5Si3 상보다 안정적인 상이며, 더 높은 강도를 갖는다[16]. 밀링 시간에 따른 main 픽의 상 변화를 통해 볼 밀 공정에 의한 점차 β-Nb5Si3 상이 발달하고, 이후 밀링 시간이 더 경과함에 따라 상온에서 안정적인 α-Nb5Si3 상이 형성되는 합금화 거동을 보인다. 밀링 시간이 5시간 이상 경과된 분말에서 Zr 산화물에 해당하는 픽이 30도 부근에서 관찰되고, 20 시간 조건의 분말에서 검출되는 픽의 강도가 높아졌다. 볼 밀 공정 중에 사용된 Zr 산화물 소재의 챔버와 볼에서 기인한 것으로 Nb-Si-Ti 합금에 ZrO2 상의 형태로 존재하며, ZrO2와 같은 산화물이 합금 분말에 존재할 경우 산화물 분산에 의한 강화 효과로 우수한 고온 기계적 특성을 확보가 가능하다[25, 26]. 따라서 Zr 산화물에 의한 Nb-Si-Ti 합금 소재의 기계적 특성을 향상시키는데 기인할 것으로 판단된다. 그러나 합금 내에 산화물이 일정 분율 이상 포함될 경우 산화물 간의 응집으로 기계적 특성을 저하시키는 요인으로 작용할 수 있으며[26], ZrO2의 픽의 강도가 높은 20 h의 합금 분말은 기계적 특성이 상대적으로 낮을 것으로 사료되며, 이는 소결체의 미세구조와 경도 변화 거동을 통해 고찰할 예정이다.

-

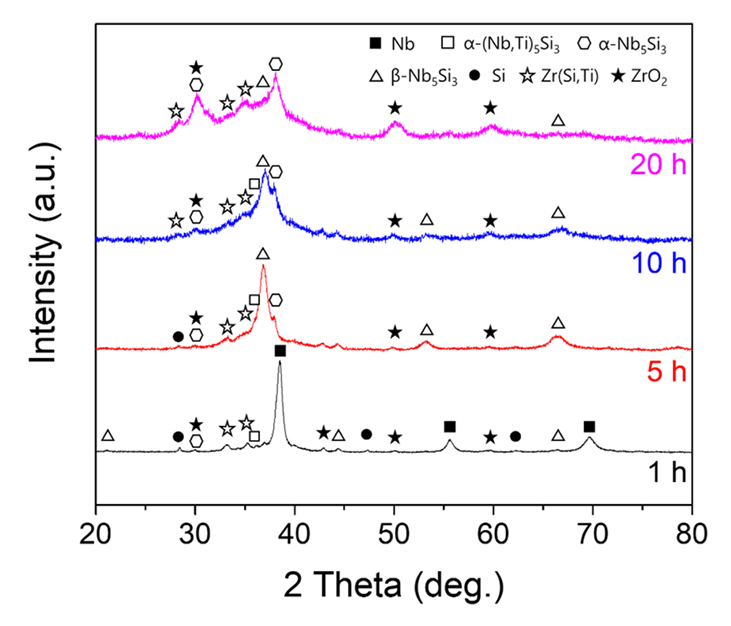

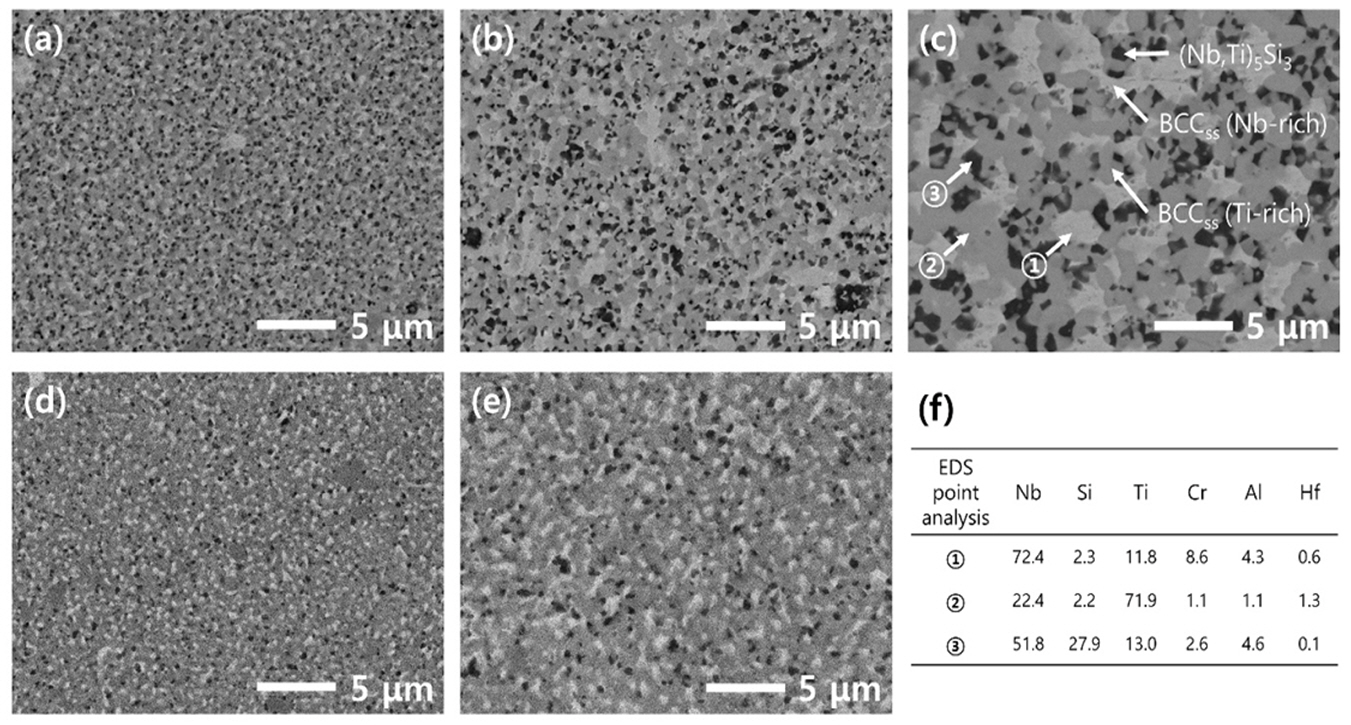

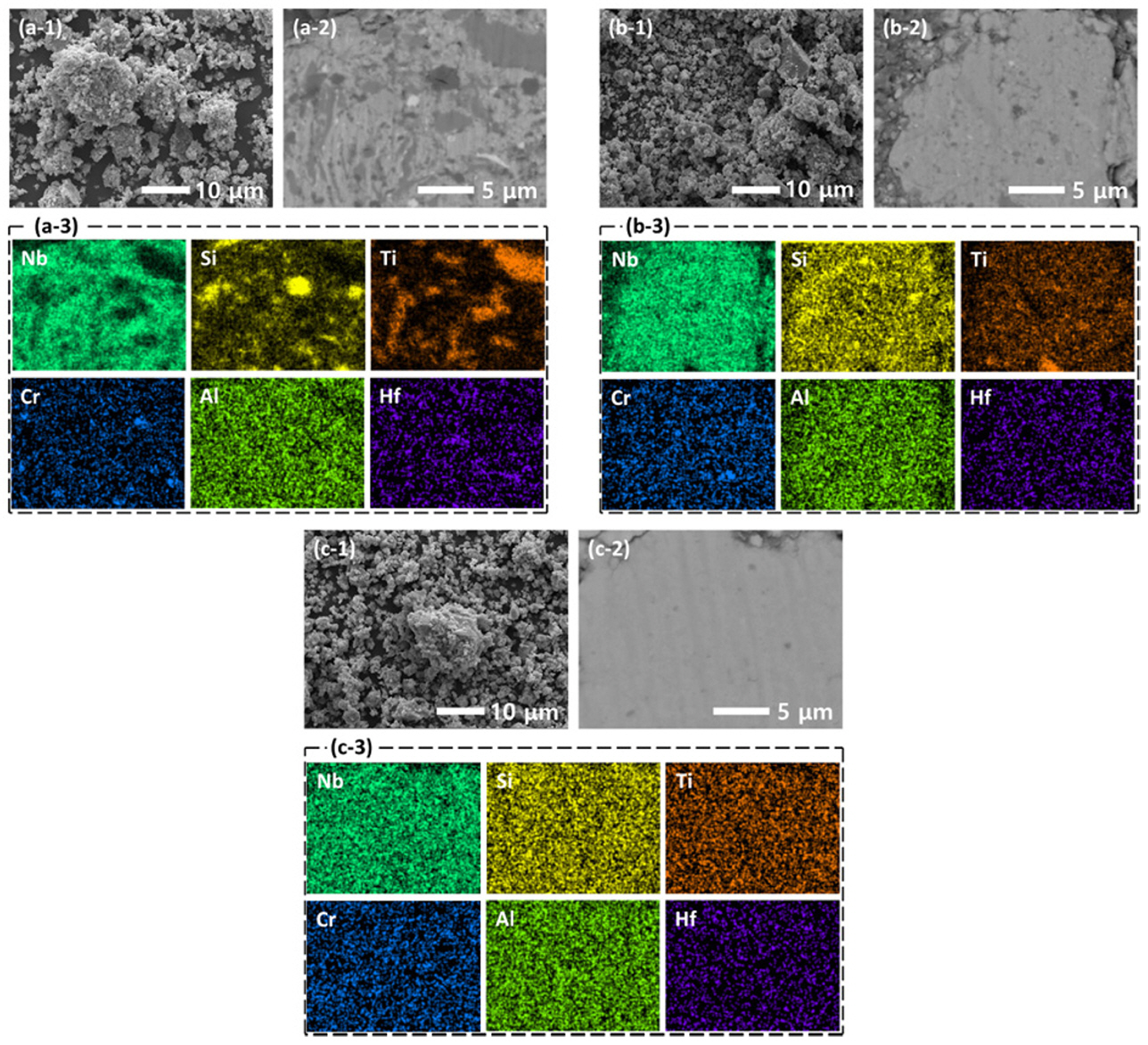

Figure 2는 밀링 시간에 따라 제조된 분말 형상의 SEM 이미지(Fig. 2 (a-1), (b-1), (c-1))와 분말 단면 BSE 이미지(Fig. 2 (a-2), (b-2), (c-2)), EDS 분석 결과(Fig. 2 (a-3), (b-3), (c-3)) 이다. 분말 형상의 경우 공정 시간이 증가함에 따라 분말이 크기가 점차 미세해짐과 동시에 볼 밀 공정 중에 분말 간의 냉간 압접, 응집에 의해 크기가 큰 분말 또한 관찰 가능하다. 분말 단면의 BSE 이미지와 EDS 분석 결과를 종합한 결과 밀링 시간이 증가함에 따라 원소 간의 응집이 완화되고, 10 h 조건 합금계에 포함된 원소가 전체적으로 잘 분산되었다. 이러한 결과는 XRD 분석 결과(Fig. 1)에서 해석한 바와 같이 밀링 시간의 증가에 따라 합금화가 진행되었음을 의미하고, 1 h 조건과 5 h 조건의 EDS 이미지를 비교해보면 상대적으로 Si 원소의 응집이 해소됨과 동시에 Nb 원소와 Si 원소가 전반적으로 고르게 분포하고 있다.

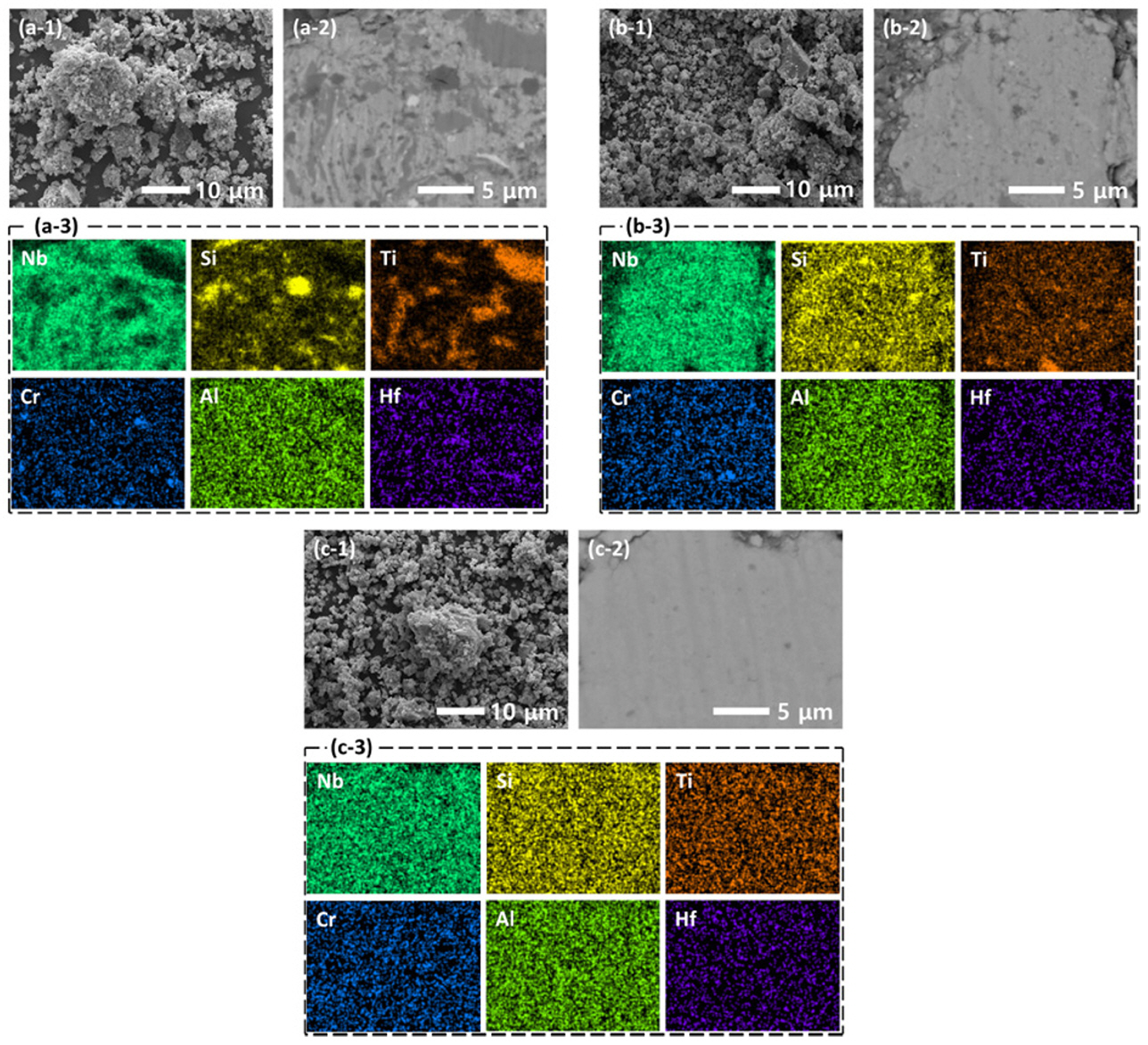

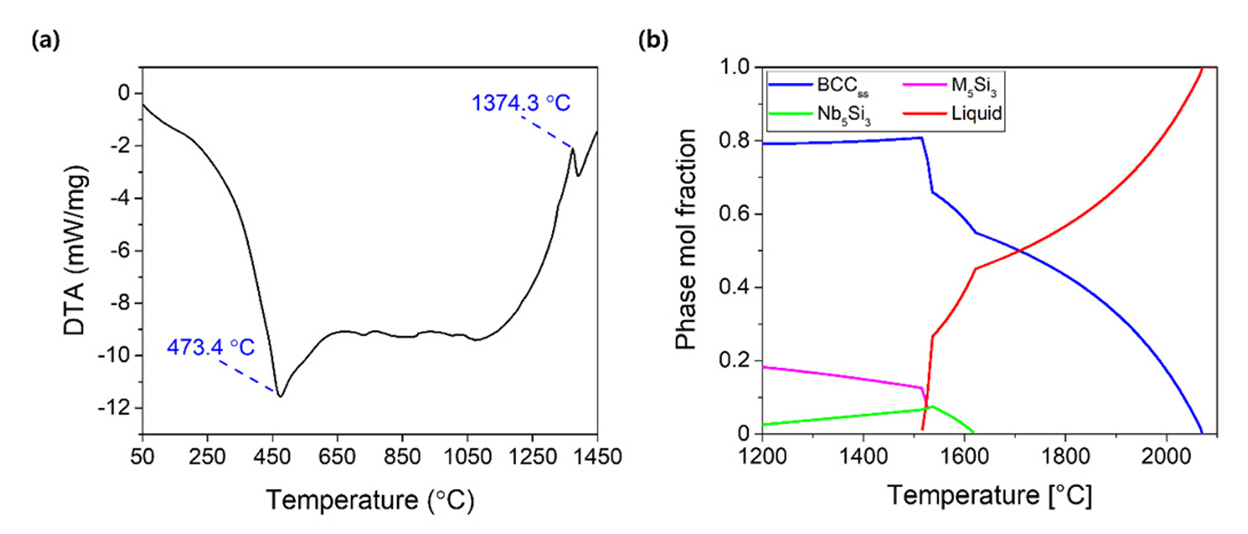

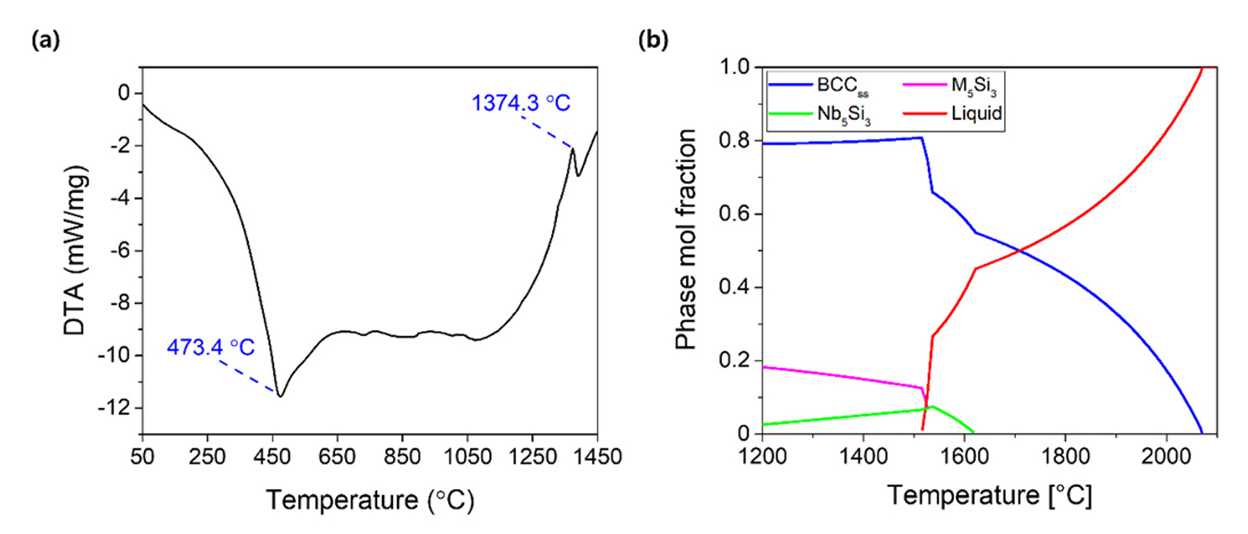

- 합금 분말의 소결 조건을 설정하기 위해 10 h 밀링 조건의 합금 분말에 대해 DTA 분석을 진행한 결과(Fig. 3 (a)), 약 470°C에서 흡열반응과 약 1370°C에서 발열반응을 관찰할 수 있었다. 본 연구에서 PCA로 사용된 스테아릭산의 경우 순수한 스테아릭산의 분해가 약 380°C에서 발생하며[27], 470°C 부근에서 발생한 흡열반응은 합금 분말 내에 분산된 스테아릭산의 분해로 인한 것이다. 한편 약 1370°C의 발열반응을 확인하고자 열역학 시뮬레이션 소프트웨어인 TCFE12 데이터베이스의 Thermo-Calc을 통해 예측한 결과(Fig. 3 (b)), 온도가 증가함에 따라 합금 내에 Nb5Si3, M5Si3((Nb,Ti)5Si3), BCCss 상의 분율이 변화했으며, 약 1500°C에서 합금이 용융되기 때문에 DTA 분석 결과 상 1370°C에서 관찰되는 발열반응은 분말 내에서 결정립 생성, 성장 및 상변태로 인한 것이다.

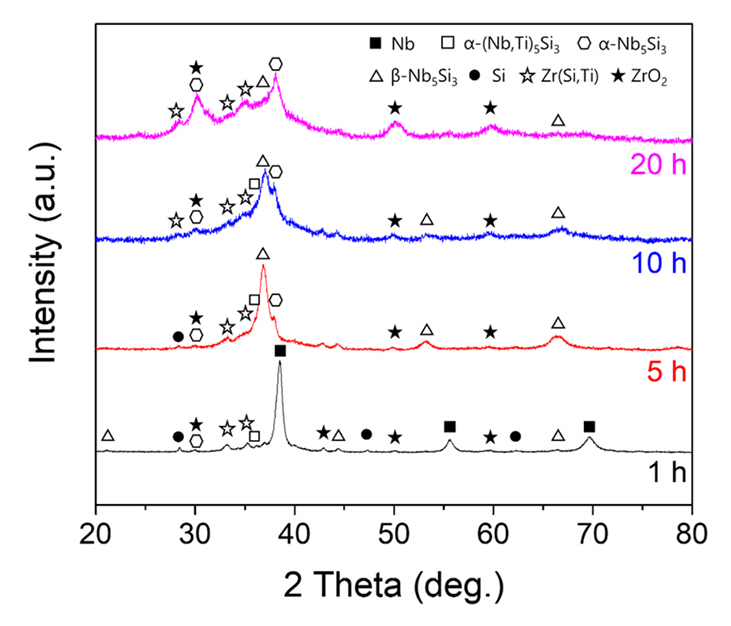

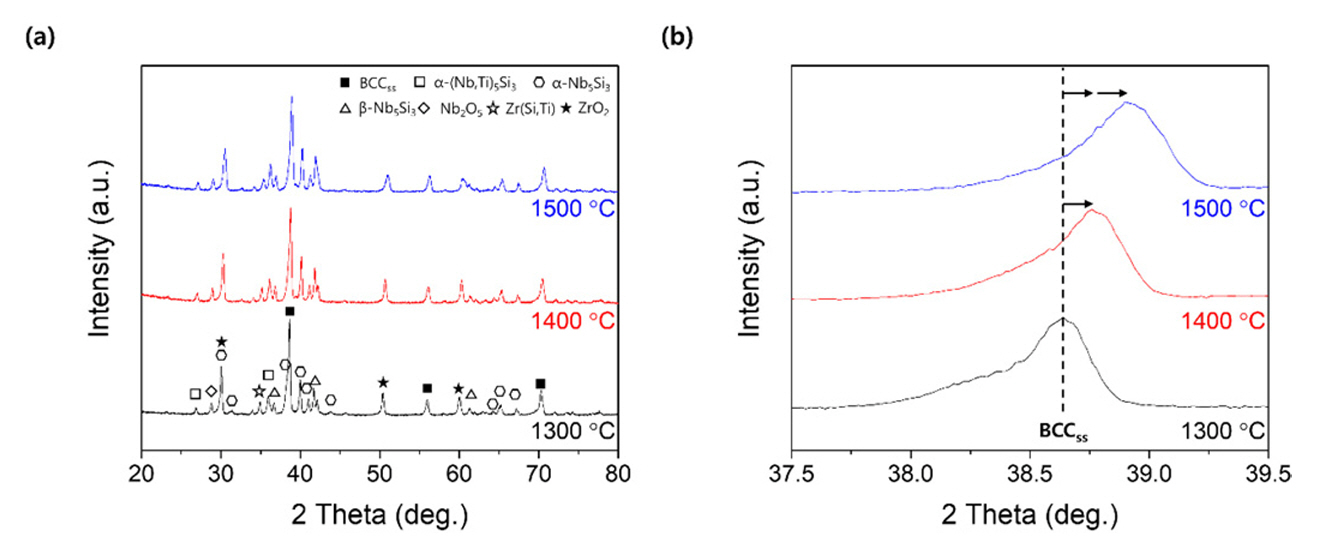

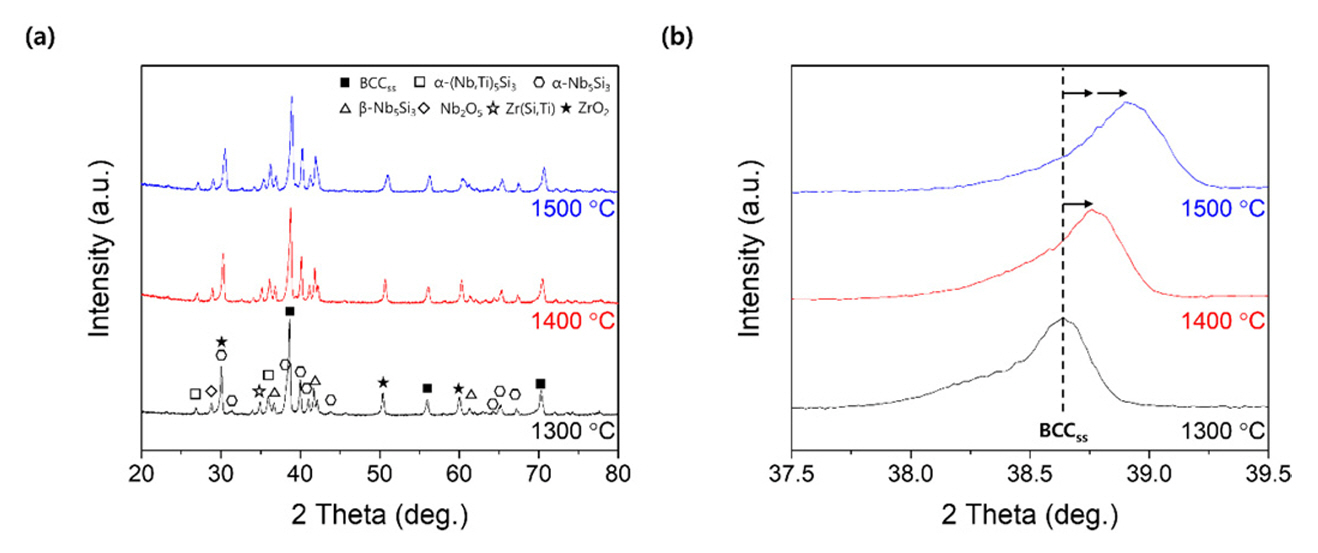

- 10 h 밀링 조건 분말로 제조된 Nb-Si-Ti 합금 소결체를 XRD 분석한 결과(Fig. 4 (a)), 분석패턴에서 다양한 상의 픽이 관찰되며, 합금 분말의 XRD 분석 결과에서 확인한 상들과 유사하였다. 소결체에서는 분말과 달리 BCCss 상의 픽이 관찰되었는데, 소결 공정 중 기타 합금 원소들이 Nb과 Ti에 고용되었음을 의미한다[9]. 이는 볼 밀 공정에 의해 제조된 분말은 주로 Nb5Si3 상이 존재하였으나, 소결 공정 중 합금 분말에 고온과 고압이 가해짐에 따라 Nb와 Ti 격자구조 내에 기타 합금 원소가 고용되어 BCCss 상이 형성되었음을 의미하며, 열역학 기반의 시뮬레이션 결과(Fig. 3 (b))에서 BCCss 상이 더 높은 분율을 갖는 결과와 일치하였다.

- 기존에 보고된 문헌에 따르면 Nbss 상은 395 Hv, Nb5Si3 상은 약 1130 H v의 경도를 보이는 반면[28], 1300°C에서 10 h 밀링 조건의 분말로 제조된 소결체는 약 1200 Hv의 높은 경도가 관찰된다(Table 1). 이러한 결과는 BCC 구조에 합금계에 포함된 기타 합금 원소들에 의한 고용 강화와 (Nb,Ti)5Si3 상에 의해 경도가 향상되었다. 소결 온도가 1300°C에서 1400°C로 변화할 때 약 80 Hv 감소하였고, 1400°C에서 1500°C로 높아진 경우 약 650 Hv가 감소하여 기계적 특성이 급격하게 저하되었다. 제조된 소결체들은 구성된 상들이 큰 차이를 보이지 않았으나, 소결 온도가 증가할수록 메인 픽의 위치가 우측으로 이동하였다(Fig. 4 (b)). 소결 공정 중 온도가 증가함에 따라 격자 거리가 감소했음을 의미하며, 고용된 상이 석출될 때 회절 패턴이 이와 같이 변화한다[24]. 소결 온도가 증가함에 따라 격자 구조 내에 고용되었던 원소들이 석출됨에 따라 고용강화에 의한 강화효과가 저하되어 경도가 낮아졌다.

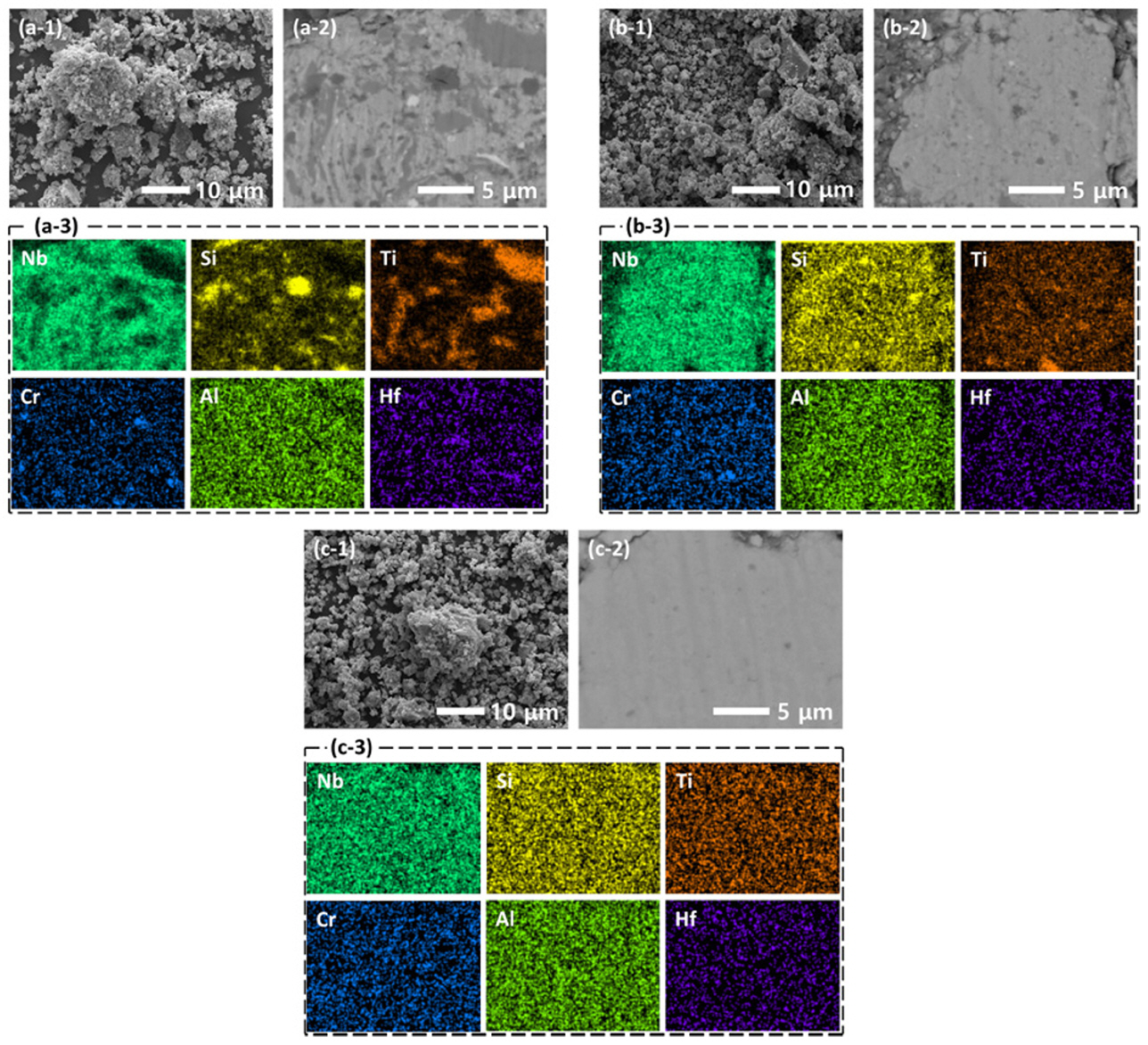

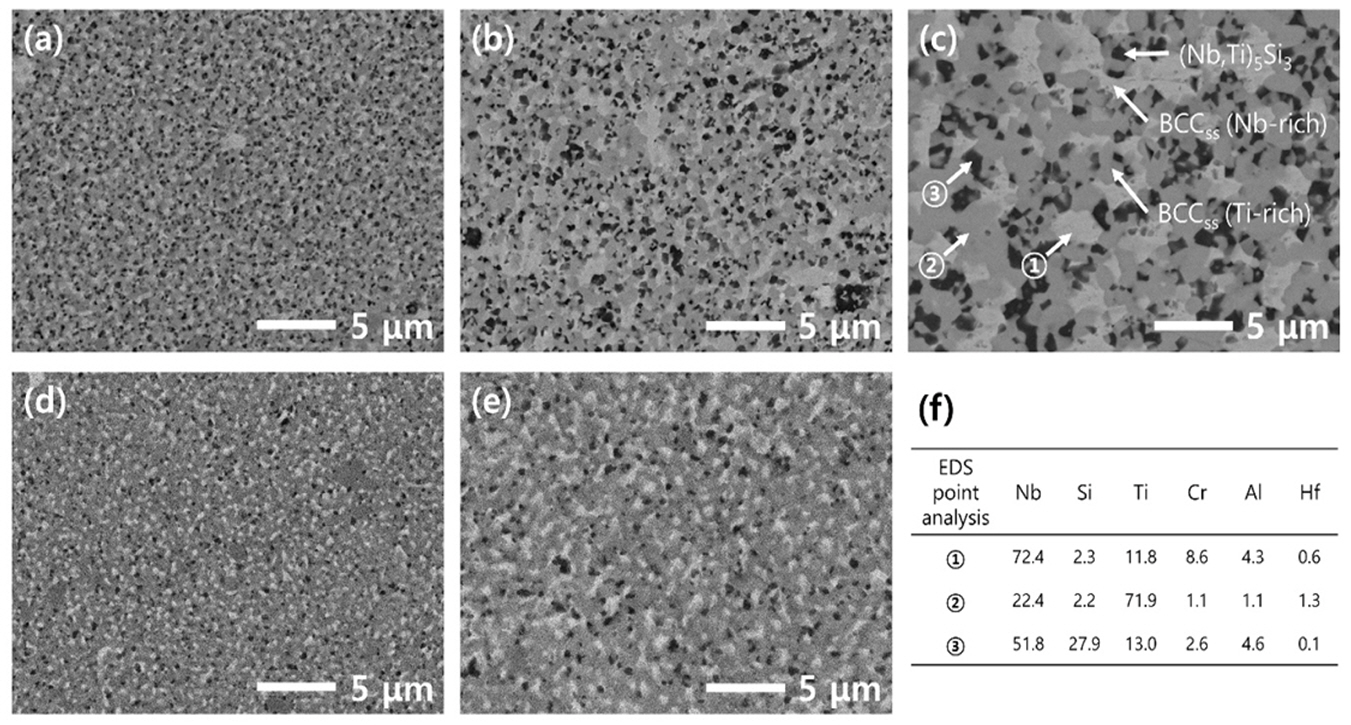

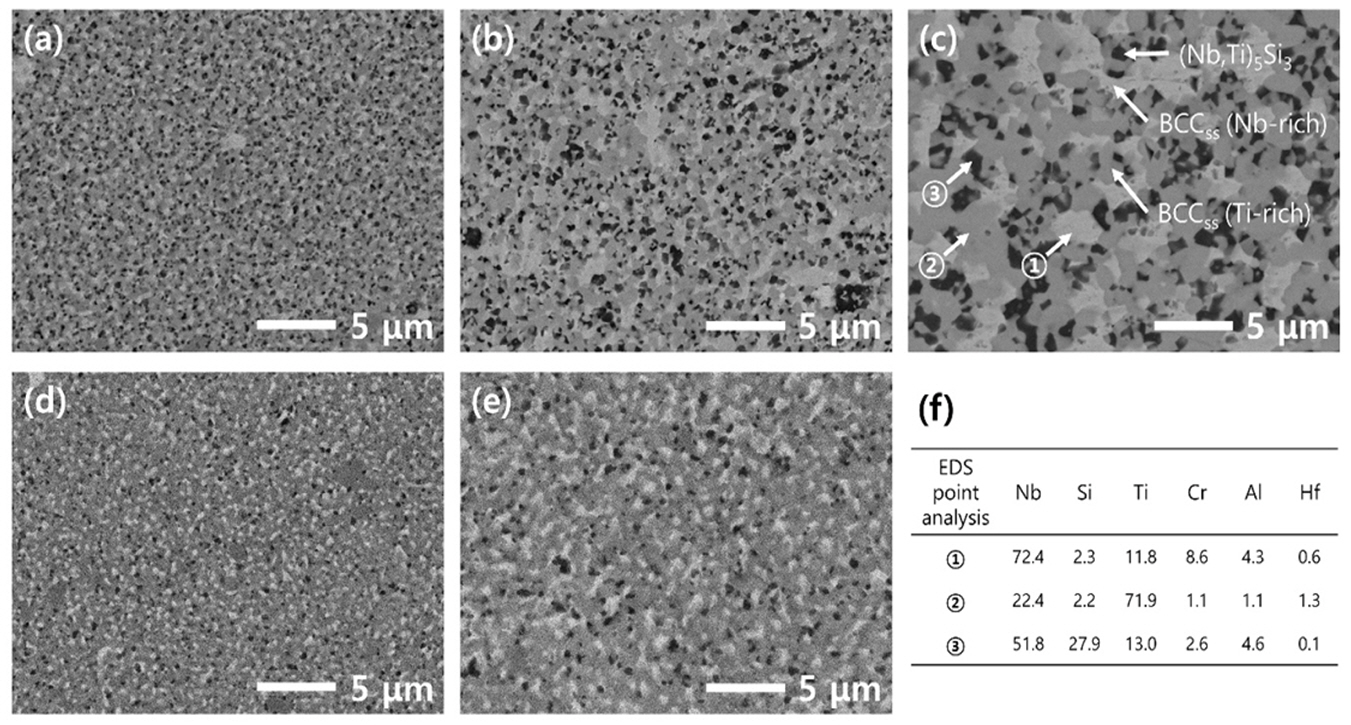

- 제조된 소결체의 BSE 이미지를 관찰한 결과(Fig. 5), 가장 밝은 조도를 가지는 상은 BCCss(Nb-rich), 중간 조도를 갖는 상은 BCCss(Ti-rich) 상이며, 검은색 상은 (Nb,Ti)5Si3 상이다. 상대적으로 더 높은 경도를 갖는 (Nb,Ti)5Si3 상이 1300°C 조건은 다른 조건에 비해 미세한 크기로 고르게 분포하기 때문에 소결체가 더 높은 경도를 갖는 것으로 판단된다. 또한 (Nb,Ti)5Si3 상은 주로 Nb와 Ti가 BCC구조에서 고용상을 형성하면서 Si 석출되어 형성되는데[9], 소결 온도가 높아져 석출물의 크기 또한 증가하여 석출 강화 및 고용 강화 효과가 저하되어 경도가 감소하였다. 1300°C 조건의 시편은 약 287.8 ± 42.1 nm, 1400°C 조건의 시편은 약 486.1 ± 102.4 nm, 1500°C 조건의 시편은 약 983.3 ± 314.5 nm로 관찰되며, 소결 온도의 증가로 인한 상의 크기가 증가하여 경도가 감소하였다. 20 h 밀링 조건의 분말로 제조된 소결체의 경우 1400°C 조건의 소결체는 약 978.7 Hv의 경도를 보이며, 10 h 밀링 조건의 소결체보다 경도가 감소하였다. 10 h과 20 h 밀링 분말 소결체의 미세구조를 비교했을 때, 소결체 내에 형성된 상과 상의 크기는 유사하지만 1400°C 조건의 소결체 간의 경도 차이가 존재하는 것은 앞서 XRD 분석 결과에서 언급한 바와 같이 밀링 공정 중 과도한 ZrO2의 유입에 의해 발생한 것으로 판단된다.

4. Conclusion

- 본 연구에서는 볼 밀 공정을 통한 Nb-Si-Ti계 합금의 제조와 SPS 소결체의 미세구조 및 기계적 특성에 대한 실험을 수행하였다. 볼 밀 공정에서는 분말의 미세화 및 미세 조직 제어를 통해 합금화의 최적 조건을 탐색하였고, SPS를 통해 제조된 Nb-Si-Ti 합금 소결체의 특성을 분석하였다. 기계적 합금화 공정으로 얻어진 분말의 XRD 분석에서는 밀링 시간이 증가함에 따라 분말의 미세화 및 합금 상태 변화가 관찰되었다. 특히, β-Nb5Si3 상에서 α-Nb5Si3로의 전이가 밀링 시간에 따라 나타났으며, ZrO2가 합금 분말에 포함되어 강도 향상에 기여했다. SEM 및 EDS 분석을 통해 밀링 시간이 증가함에 따라 미세화된 분말과 잘 분산된 합금 원소를 확인하였다. SPS 소결체의 XRD 분석에서는 BCCss 상의 픽이 관찰되었으며, 열역학적 시뮬레이션 결과와의 일치를 통해 BCC 상에 기타 합금 원소가 고용되었음을 확인하였다. 소결 온도의 증가에 따라 소결체 내에 형성된 상의 크기가 증가하고, 이로 인해 경도가 감소하는 경향이 나타났다. 특히, 고용된 합금 원소들의 석출과 (NbTi)5Si3 상의 조대화로 경도가 급격한 저하되었으며, 이는 Nb-Si-Ti 합금의 기계적 특성에 영향을 미치는 주요 요인 중 하나로 볼 수 있다. 또한, 결정립 미세화 및 형성 상 조절은 합금 소재의 고온 기계적 성능을 개선시킬 수 있으며, 이는 고온 구조재 및 고강도 소재의 개발 분야에 적용될 수 있다. 본 연구결과는 Nb-Si-Ti 합금의 소결 공정 최적화 및 합금화 거동에 대한 이해를 제공하여, 고강도-고내열 합금 개발 및 공정 최적화에 대해 제시하였다.

Acknowledgements- This work was supported by the National Research Foundation of Korea (NRF) grant funded by the Korea government (NRF-2022M3H4A1A04076792).

Fig. 1.X-ray diffraction pattern of Nb-Si-Ti alloy powder according to ball milling time.

Fig. 2.SEM images of Nb-Si-Ti alloy powder ball-milled for (a-1) 1h, (b-1) 5h, and (c-1) 10h; BSE images of powder cross-section by milling time for (a-2) 1h, (b-2) 5h, and (c-2) 10h; and EDS elemental maps of (a-3), (b-3), and (c-3) corresponding to (a-2), (b-2), and (c-2), respectively.

Fig. 3.(a) DTA curves of the Nb-Si-Ti alloy powder ball-milled 10 hours, (b) Thermo-Calc calculation diagrams with TCFE12 database.

Fig. 4.XRD spectrum of Nb-Si-Ti alloy sintered by SPS at different sintering temperatures, showing (a) the full range and (b) an enlarged pattern in the 37.5-39.5° range.

Fig. 5.BSE images of Nb-Si-Ti alloy sintered from powders with 10hours by SPS at different sintering temperature: (a) 10h-1300°C, (b) 10h-1400°C, (c) 10h-1500°C, (d) 20h-1300°C, (e) 20h-1400°C and (f) EDS point analysis results marked in (c).

Table 1.Vickers hardness of Nb-Si-Ti alloy sintered from powders with different milling time by SPS at different sintering temperature

|

Sintering temperature |

Milling time

|

|

10 h |

20 h |

|

1300°C |

1200.0 ± 25.8 |

1232.6 ± 27.9 |

|

1400°C |

1122.7 ± 19.2 |

978.7 ± 33.7 |

|

1500°C |

475.8 ± 64.5 |

- |

References

- 1. T. M. Pollock: Nat. Mater., 15 (2016) 809.ArticlePDF

- 2. Y. Chen, T. Hammerschmidt, D. G. Pettifor, J.-X. Shang and Y. Zhang: Nat. Mater., 15 (2016) 809.

- 3. Y. Chen, J. X. Shang and Y. Zhang: J. Phys. -Condens. Matter., 19 (2007) 016215.Article

- 4. Y. Chen, J. X. Shang and Y. Zhang: Phys. Rev. B., 76 (2007) 184204.

- 5. W. Li, H. B. Yang, A. D. Shan, L. T. Zhang and J. S. Wu: Intermetallics., 14 (2006) 392.Article

- 6. Y. Guo, L. Jia, B. Kong, H. Zhang and H. Zhang: Mater. Sci. Eng. A., 701 (2017) 149.Article

- 7. J. A. Lemberg and R. O. Ritchie: Adv. Mater., 24 (2012) 3445.Article

- 8. J. Kajuch, J. Short and J. J. Lewandowski: Acta Metall. Mater., 43 (1995) 1955.Article

- 9. L. Y. Sheng, Y. X. Tian and J. T. Guo: Adv. Compos. Lett., 27 (2018) 168.

- 10. J. Geng, P. Tsakiropoulos and G. Shao: Mater. Sci. Eng. A., 441 (2006) 26.Article

- 11. M. R. Jackson, B. P. Bewlay, R. G. Rowe, D. W. Skelly and H. A. Lipsitt: JOM., 48 (1996) 39.ArticlePDF

- 12. P. R. Subramanian, M. G. Mendiratta, D. M. Dimiduk and M. A. Stucke: Mater. Sci. Eng. A., 239 (1997) 1.

- 13. B. P. Bewlay, M. R. Jackson and H. A. Lipsitt: Metall. Mater. Trans. A., 27 (1996) 3801.ArticlePDF

- 14. L. Y. Sheng, J. T. Guo, C. Lai and T. F. Xi: Acta Metall. Sin., 51 (2015) 828.

- 15. L. Y. Sheng, J. T. Guo, W. L. Ren, Z. X. Zhang, Z. M. Ren and H. Q. Ye: Intermetallics., 19 (2011) 143.Article

- 16. Y. Guo, L. Jia, W. Lu and H. Zhang: Chin. J. Mech. Eng., 35 (2022) 84.

- 17. L. Zhang and X. Guo: Mater. Trans., 59 (2018) 528.Article

- 18. I. Y. Ko, B. R. Kim, K. S. Nam, B. M. Moon, B. S. Lee and I. J. Shon: Met. Mater. Int., 15 (2009) 399.ArticlePDF

- 19. I. S. Goncharov, N. Razumov, A. I. Shamshurin and Q. S. Wang: Key Eng. Mater., 822 (2019) 617.Article

- 20. N. Shkodich, A. Sedegov, K. Kuskov, S. Busurin, Y. Scheck, S. Vadchenko and D. Moskovskikh: Metals., 10 (2020) 1268.Article

- 21. R. Trevino, E. Maguregui, F. Perez and E. Shafirovich: J. Alloy. Compd., 826 (2020) 154228.Article

- 22. W. Liu, S. Huang, C. Ye, L. Jia, Y. Kang, J. Sha, B. Chen, Y. Wu and H. Xiong: J. Mater. Sci. Technol., 149 (2023) 127.Article

- 23. R. K. Khatirkar and B. S. Murty: Mater. Chem. Phys., 123 (2010) 247.Article

- 24. G. K. Rane, U. Welzel, S. R. Meka and E. J. Mittemeijer: Acta Mater., 61 (2013) 4524.Article

- 25. L. Zhang, L. Yu, Y. Liu, C. Liu, H. Li and J. Wu: Mater. Sci. Eng. A., 695 (2017) 66.Article

- 26. Y. Q. Qin, C. Y. Deng, B. Ma, Y. F. Zhang, L. M. Luo and Y. C. Wu: J. Alloy. Compd., 960 (2023) 170380.Article

- 27. K.-S. Jaw, C.-K. Hsu and J.-S. Lee: Thermochim. Acta., 367 (2001) 165.

- 28. J. Nelson, M. Ghadyani, C. Utton and P. Tsakiropoulos: Materials., 11 (2018) 1579.Article

Citations

Citations to this article as recorded by

- Review of “Integrated Computer-Aided Process Engineering Session in the 17th International Symposium on Novel and Nano Materials (ISNNM, 14–18 November 2022)”

Yeon-Joo Lee, Pil-Ryung Cha, Hyoung-Seop Kim, Hyun-Joo Choi

MATERIALS TRANSACTIONS.2025; 66(1): 144. CrossRef

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article