Articles

- Page Path

- HOME > J Powder Mater > Volume 32(3); 2025 > Article

-

Research Article

Al-Mg 상호 고용 특성과 소결 제어를 통한 AlTiCrVMg 초경량 고엔트로피 합금의 제조 및 합금화 거동 - 송은효1, 이한성2, 안병민1,2,*

- Fabrication and Alloying Behavior of Ultra-Lightweight AlTiCrVMg High-Entropy Alloy via Al-Mg Mutual Solubility and Sintering Control

- Eunhyo Song1, Hansung Lee2, Byungmin Ahn1,2,*

-

Journal of Powder Materials 2025;32(3):254-261.

DOI: https://doi.org/10.4150/jpm.2025.00059

Published online: June 12, 2025

1아주대학교 에너지시스템학과

2아주대학교 첨단신소재공학과

1Department of Energy Systems Research, Ajou University, Suwon, 16499, Republic of Korea

2Department of Materials Science & Engineering, Ajou University, Suwon, 16499, Republic of Korea

- *Corresponding Author: Byungmin Ahn, TEL: +82-031-219-3531, E-mail: byungmin@ajou.ac.kr

- - 직위: 송은효: 학생, 이한성: 박사후연구원, 안병민: 교수

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 670 Views

- 23 Download

- 1 Crossref

Abstract

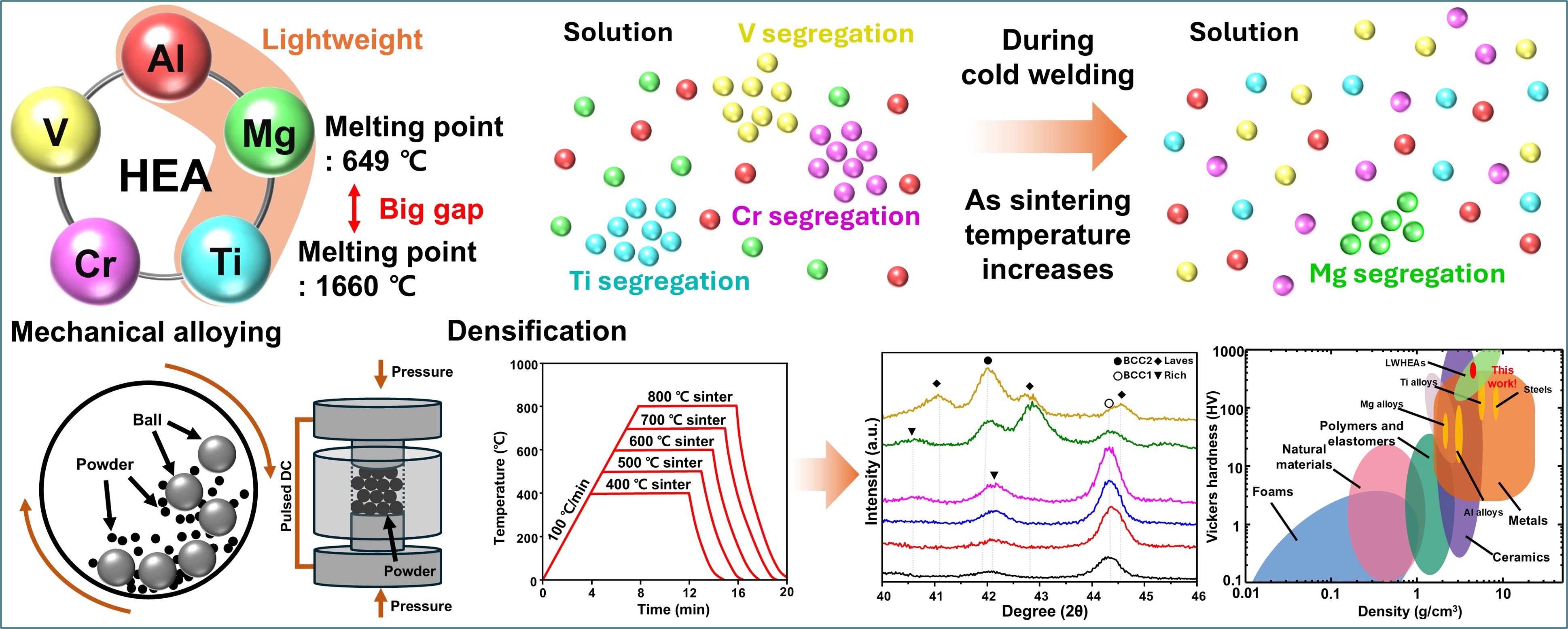

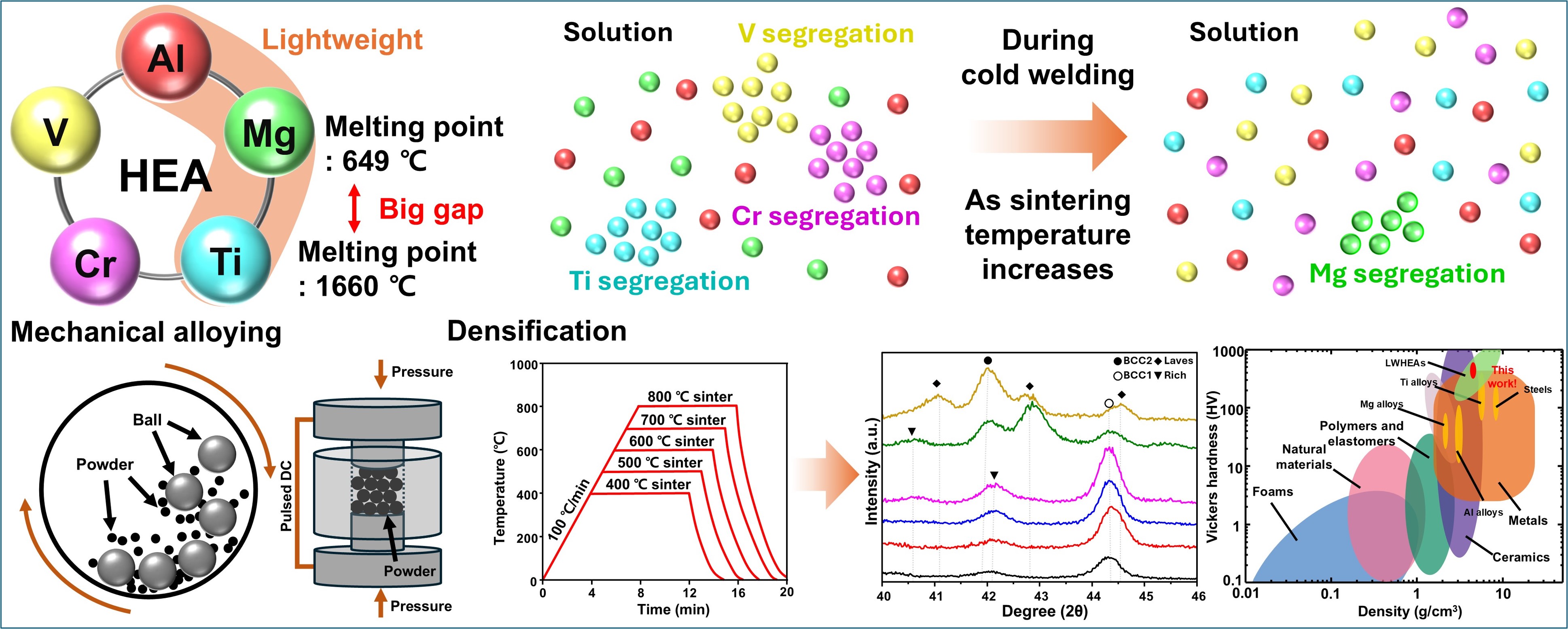

- High-entropy alloys (HEAs) incorporating low-melting-point elements (Mg and Al) and high-melting-point elements (Ti, Cr, and V) were fabricated via mechanical alloying and spark plasma sintering. Sintering temperatures were varied to investigate phase behavior and microstructural evolution. X-ray diffraction was used to identify phase structures, scanning electron microscopy to analyze microstructures, X-ray fluorescence to determine elemental composition, and a gas pycnometer to measure density. Micro-Vickers hardness testing was conducted to evaluate mechanical properties. Mechanical-alloyed HEAs exhibited a body-centered cubic (BCC) phase and lamellar structures with element-enriched regions. Sintering introduced additional BCC and Laves phases, while higher temperatures promoted Mg liquid-phase sintering, increasing density and hardness. This study highlights the effects of sintering on HEAs containing elements with differing melting points to optimize their properties.

- 고엔트로피 합금(high entropy alloys, HEAs)은 서로 다른 다섯 가지 이상의 원소가 혼합되어 BCC (body-centered cubic), FCC (face-centered cubic), HCP (hexagonal close-packed) 등의 simple solution phase를 형성하는 특성을 갖는다. 이러한 합금은 구성 원소의 조성과 조합에 따라 다양한 물성을 발현할 수 있다는 점에서 큰 관심을 받고 있다[1-3]. 특히, BCC 구조를 가지는 고엔트로피 합금은 FCC 기반의 고엔트로피 합금과 비교하여 뛰어난 강도와 경도를 제공하는 것으로 보고되고 있다[4].

- 최근에는 구조용 소재의 경량화에 대한 요구가 증가하면서, Al, Mg, Ti 등의 경량 원소를 포함한 경량 고엔트로피 합금(lightweight high entropy alloys, LWHEAs)에 대한 연구가 주목받고 있다[5, 6]. LWHEAs에 포함되는 경량 원소들은 일반적으로 최외각 전자 수(valence electron concentration, VEC)가 낮아, Guo의 VEC 법칙에 따라 높은 강도와 경도를 갖는 BCC 구조를 형성하는 경향이 있으며[7-9], 경량 고엔트로피 합금에서 활용될 수 있는 주요 경량 원소로는 Li, Be, Mg, Al, Sc, Ti 등이 있다. 그러나 Li, Be, Sc은 높은 화학적 반응성과 독성 문제로 인해 구조용 합금으로 적합하지 않으므로, Mg, Al, Ti를 첨가한 LWHEAs가 주로 연구되고 있다[10]. 특히, Mg은 1.7 g/cm3의 밀도를 지닌 가장 가벼운 구조용 금속 원소로서 HEAs의 경량화를 효과적으로 달성할 원소로 주목받고 있다. 그러나 기존 연구들은 주로 합금화가 쉬운 Al, Ti를 기반으로 소량의 저융점 원소를 첨가한 주조 공정에 국한되어 있으며, 낮은 융점과 높은 포화 증기압, 다른 금속 원소와 쉽게 금속간 화합물(intermetallic compounds, IMCs)을 형성하는 Mg는 기존의 주조 공정으로 LWHEAs의 고용체 형성이 원활하지 않고, 제조가 어렵다는 한계가 있다[11, 12].

- 본 연구에서는 이러한 문제를 해결하고자, 기계적 합금화(mechanical alloying)를 활용하여 Mg을 포함하는 LWHEAs를 제조함으로써 초경량화를 달성하고자 한다. LWHEAs의 구성 원소로는 경량화를 위하여 Mg과 Ti, V를, 구조 안정화를 위하여 3주기 전이 원소 중 가장 경량 특성을 보이는 Cr을 선정하였으며, Mg과 다른 고융점 원소 간의 고용 증가를 위하여 Al을 추가 원소로 선정하였다. 기계적 합금화는 상온에서 물리적 에너지로 합금화를 수행하여 원소 간 융점 차이 및 증기압에서 상대적으로 자유로운 효과적인 방법으로, 융점 차이가 큰 원소로 이루어진 LWHEAs 제조 시 주조 공정이 가지는 한계를 보완할 수 있다. 그러므로, Mg 기반 초경량 고엔트로피 합금(ultra-lightweight high-entropy alloys, ULWHEAs)를 제조하고, 합금화 과정의 미세조직적 거동을 연구함으로써 향후 항공우주, 에너지 산업 등의 분야에서 필요로 하는 초경량 고강도 구조 소재 개발에 기여하고자 한다.

1. Introduction

- 본 연구에서는 큰 융점 차이를 갖는 원소들을 효과적으로 합금화하기 위하여 기계적 합금화를 이용하여 ULWHEAs 제조하였다. ULWHEAs 분말은 고에너지 볼 밀링(high energy ball milling, HEBM, PM-400MA, Retsch, German)을 이용하여 제조하였다. 밀링 공정에는, SUS304 재질의 jar와 ball을 사용하였으며, 300rpm, BPR 10:1의 조건에서 60시간 동안 밀링을 진행하였다. 이후 방전 플라즈마 소결(spark plasma sintering, SPS, sps-212Lx, Dr. Sinter LAB Jr., Japan)을 이용하여 분말의 치밀화를 진행하였다. 소결 과정은 Ar 분위기에서 30MPa의 하중 하에 8분 동안 수행하였다. 소결 온도는 400°C에서 800°C까지 100°C 간격으로 설정하여 소결 온도에 따른 ULWHEAs의 상 거동 및 합금화 거동을 관찰하고자 하였다.

- 기계적 합금화 및 방전 플라즈마 소결 이후 제조된 ULWHEAs의 미세조직은 X-선 회절 분석(X-ray diffraction analysis, XRD, λ=1.5418 Å, D8 Advance, Bruker, USA), 전계 방사형 주사전자현미경(field-emission scanning electron microscope, FE-SEM, JSM 7500F, JEOL, Japan)-에너지 분산 분광기(energy-dispersive X-ray spectroscope, EDS, INCA x-act, Oxford, UK)을 이용하여 분석하였다. 또한 X선 형광분석기(X-ray fluorescence, XRF, ZSX Primus, Rigaku, Japan)를 통해 고온 소결 조건에서 저융점 원소의 비율 변화를 확인하였다. 소결 온도에 따른 ULWHEAs의 물성으로는 gas pycnometer(AccuPyc II 1345, micromerities, USA)로 밀도를, 마이크로 비커스 경도계(micro-Vickers hardness tester, HM-200, Mitutoyo, Japan)로 경도를 측정하였으며, 이를 상용 합금과 비교하였다.

2. Experimental

- 본 연구에서는 열역학적 계산을 통하여 AlTiCrV0.5Mg0.5 ULWHEAs을 설계하였으며, 설계에 사용한 열역학적 변수는 아래의 Table 1과 같다. 각 열역학적 변수를 계산한 결과, 대부분의 변수가 고용체 형성 기준을 만족하는 것을 확인할 수 있다. 다만, 원자 반경 차이를 나타내는 변수인 δ와 각 원소 간의 전기음성도 차이를 나타내는 ΔχAllen이 다소 높은 값을 보인다. 이러한 결과는 원소 간의 고용도를 제한시켜 편석 및 특정 원소간 화합물이 발생할 가능성을 시사한다[13].

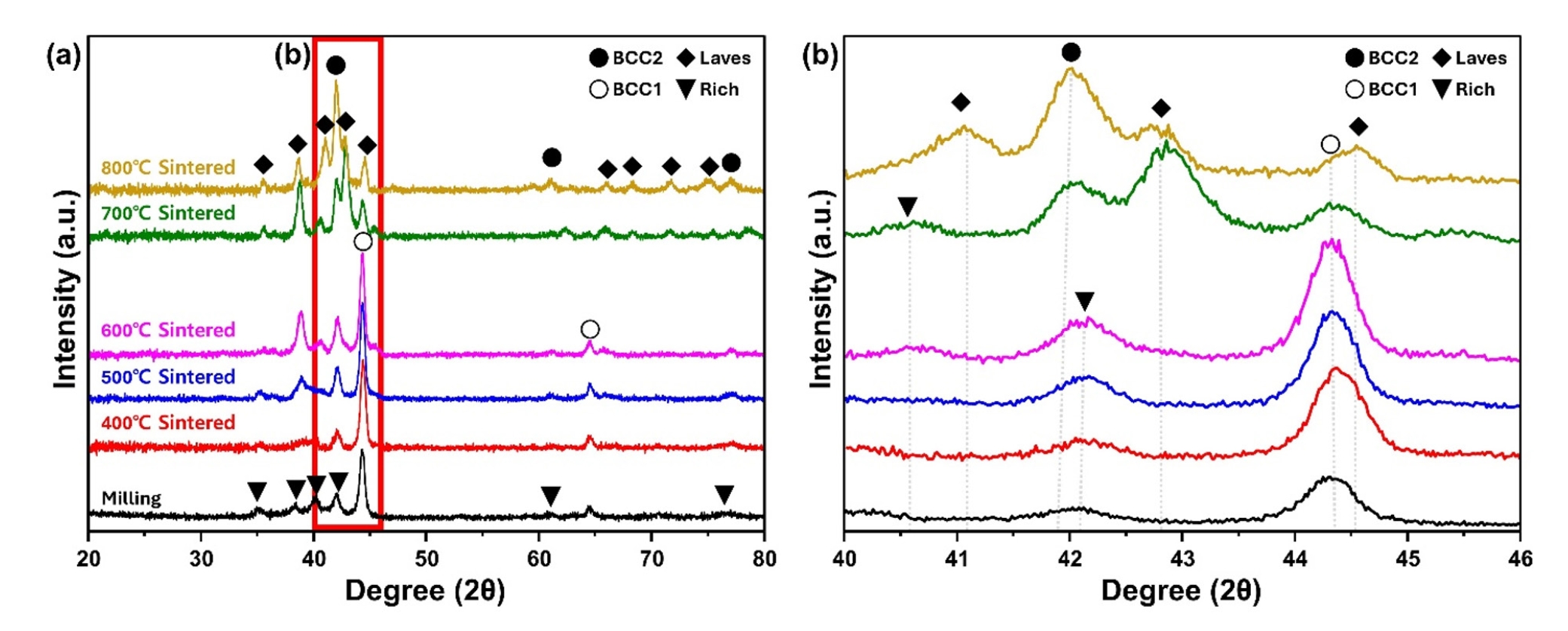

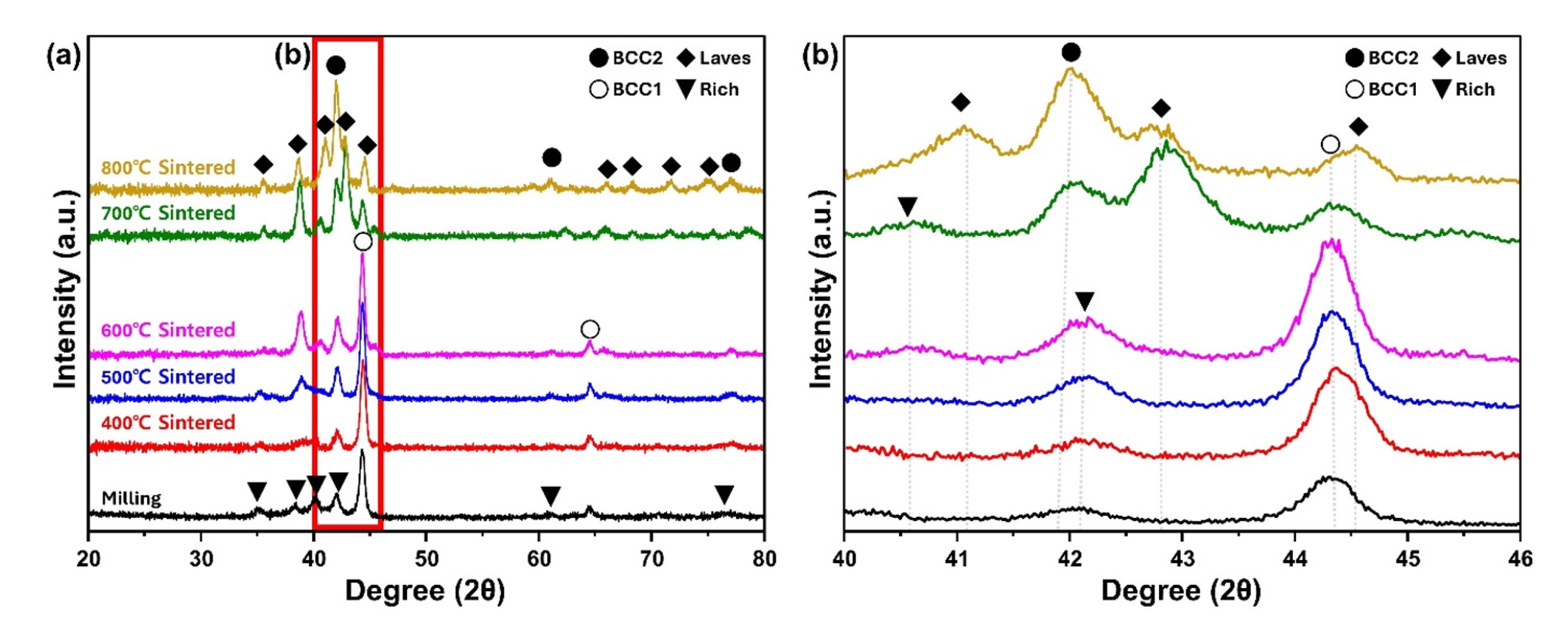

- 본 연구 재료의 XRD 분석의 결과는 Fig. 1과 같다. Fig. 1(a)를 보면, 밀링 이후 제조된 ULWHEAs 분말의 경우 BCC main phase와 더불어 Cr, Ti, V의 rich peak을 확인할 수 있다. 이를 소결 온도에 변화를 주어 치밀화를 진행한 결과, 400°C의 소결에서는 여전히 rich phase가 남아있는 형태를 보였으나, 소결 온도가 증가함에 따라 점차 고융점 원소의 rich phase가 사라지고 새로운 BCC phase와 laves phase가 형성된 것이 확인되었다. 또한 main phase의 peak이 집중적으로 발생한 40도에서 46도까지의 구간을 확대한 결과는 fig. 1(b)에 나타내었다. 이를 보면 밀링 이후 소결 온도 증가에 따라 고용체 phase인 BCC phase와 특정 원소들의 rich phase의 peak이 증가하다가 700 °C를 기점으로 새로운 고용체 phase인 BCC phase와 laves phase의 peak이 나타나는 것을 확인할 수 있다. 이를 통해 밀링 직후에는 매우 낮았던 결정성이 소결이 진행됨에 따라 증가하여 peak의 intensity가 증가하였으며, 700 °C 이후에는 특정 고융점 원소들의 추가 고용이 발생하여 기존의 rich phase가 사라지고 새로운 BCC phase와 laves phase가 형성되었다고 판단하였다.

- ULWHEAs의 형성 및 치밀화 과정에서 성분 원소 중 Al과 Mg의 rich phase가 관찰되지 않은 이유는 두 원소의 융점과 상호 고용도로 설명할 수 있다. ULWHEAs의 성분 원소들의 융점을 살펴보면, Mg은 649°C, Al은 660°C, Ti은 1660°C, Cr은 1857°C, V은 1902°C이다. 융점이 낮은 원소는 자가 결합력이 비교적 약하여 낮은 온도에서도 자가 결합을 끊을 충분한 열에너지를 전달받는다[14]. 따라서 비교적 낮은 융점의 Al, Mg이 낮은 소결 온도에서도 다른 고융점 원소들보다 높은 이동도를 갖는다고 판단하였다.

- 또한 Al과 Mg의 rich phase가 관찰되지 않은 현상에는 Al과 Mg의 상호 고용도(mutual solubility)가 영향을 미쳤을 것으로 예상하였다. 두 원소의 상호 고용도는 Hume-Rothery 법칙[15]에 따라 원자 반경 및 전기음성도, 원자가전자 수와 같은 요인에 영향을 받는다. Al과 Mg의 경우에는 원자가 전자의 수는 비슷하나 원자 반경 및 전기음성도의 차이가 다소 커서 일반적으로 상온에서 상호 고용도가 그리 높지 않으며, 주로 금속간 화합물을 형성한다. 하지만 본 연구에서 사용한 방법인 기계적합금화는 이를 억제하고 과포화 고용체를 형성하는 특징을 갖는다[16]. 그 결과 가장 원소의 이동도가 활발한 두 원소가 고용체를 원만히 발생시킨 것으로 판단하였다. 이후 소결 온도 증가에 따른 rich phase 소멸의 순서는 각 원소의 융점 및 Al, Mg과의 상호 고용도의 영향에 의한 것으로 예상하였다.

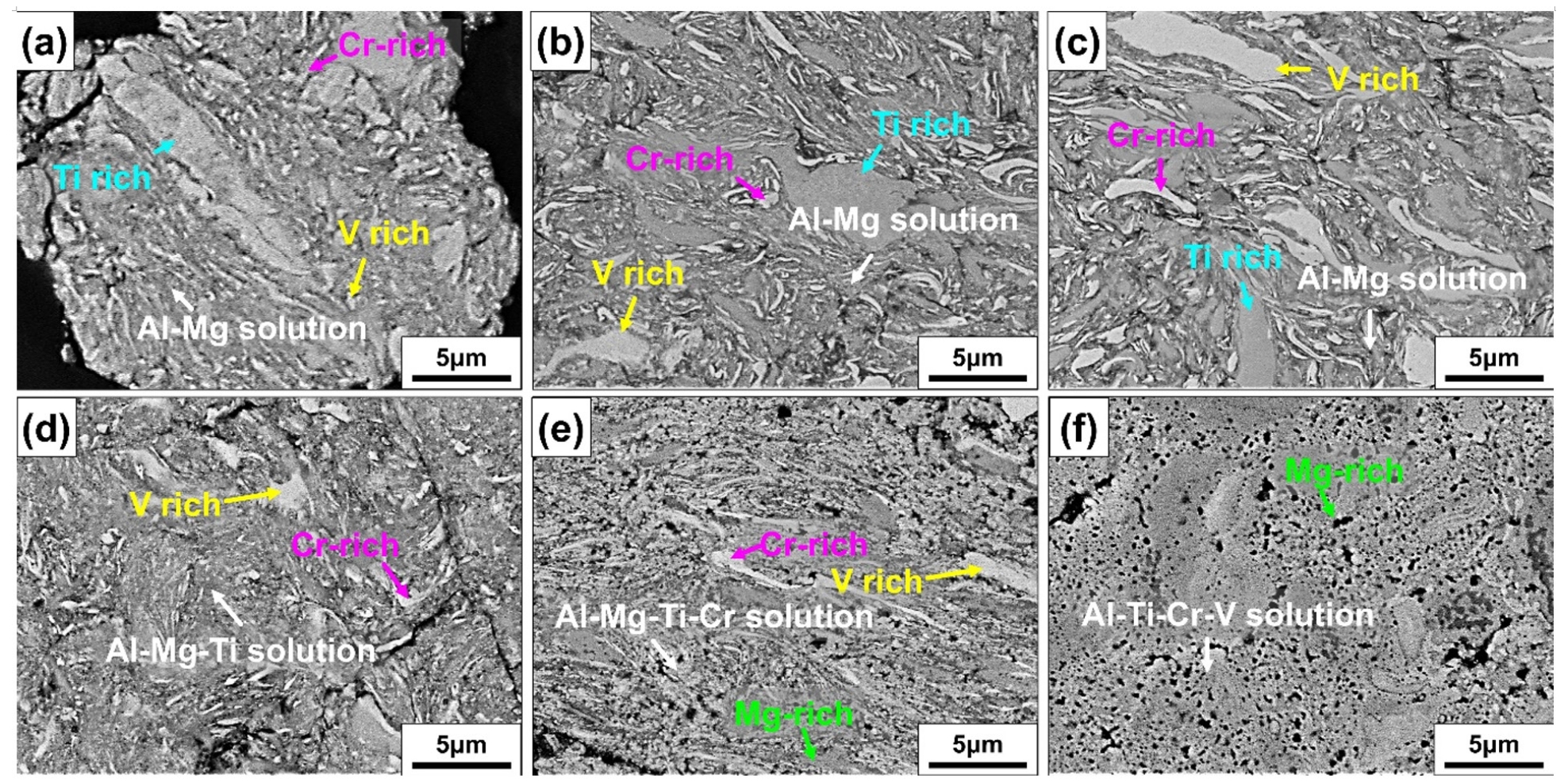

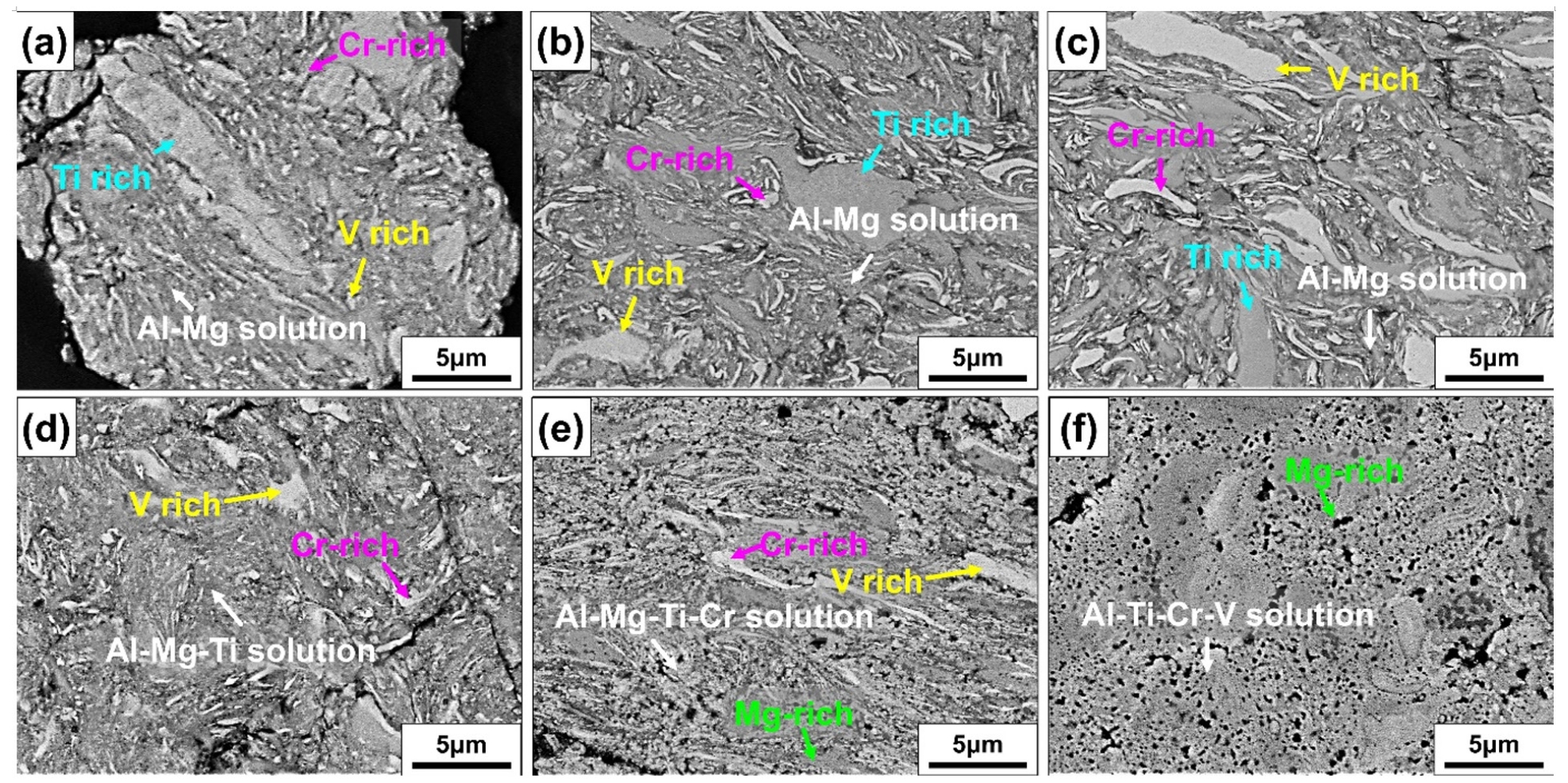

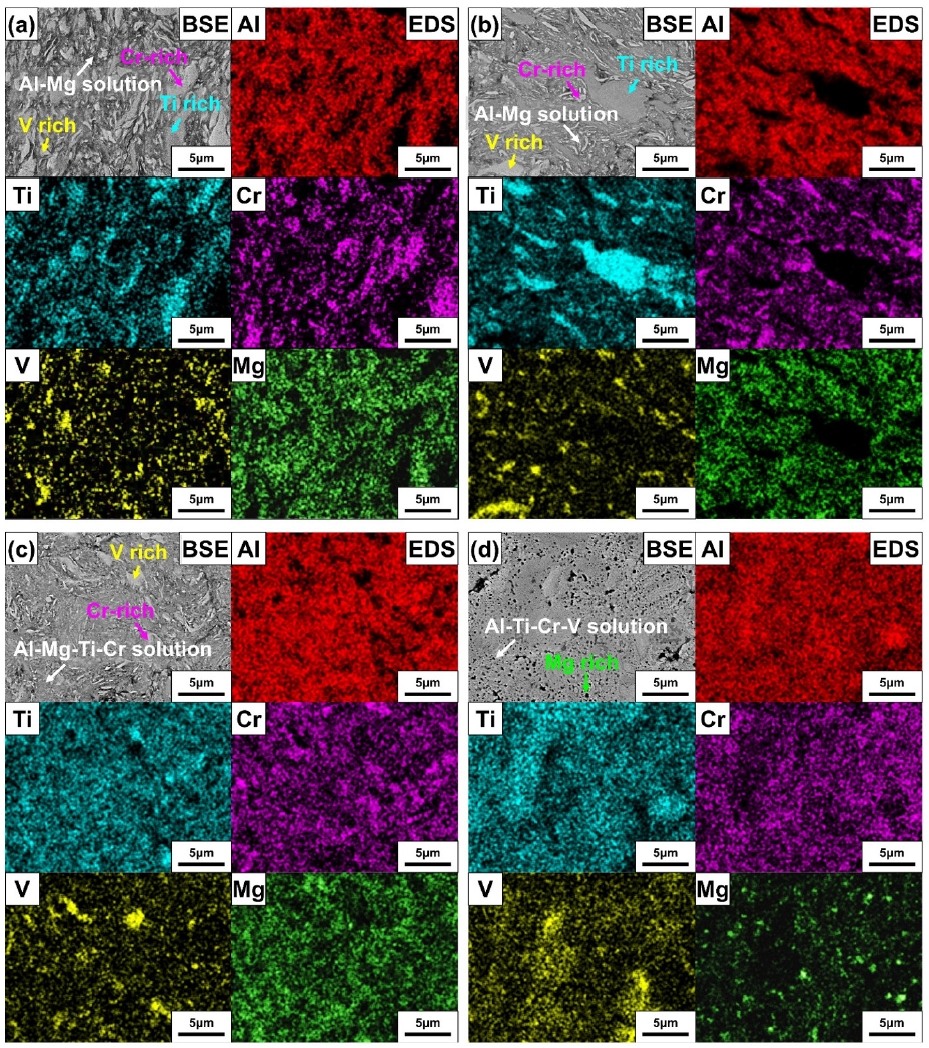

- 각 조건에서의 ULWHEAs의 미세조직은 Fig. 2와 같이 관찰된다. 밀링 직후에는 크기가 매우 다양한 phase가 혼합된 multi-phase 구조가 확인되며, 소결 온도가 증가함에 따라 dark gray phase가 main phase가 되어 white phase, bright gray phase 등의 크기 및 비율이 감소하는 경향을 보인다.

- 이를 토대로, 소결 온도가 증가함에 따라 불규칙한 원소의 분포를 보이던 ULWHEAs의 미세조직이 점차 균일화되고 phase의 종류가 감소한다고 판단하였다. 또한 고용체 상으로 확인되는 위치의 경우, Al과 Mg만이 주로 고용체를 형성하는 밀링 직후, 400°C, 500°C, 600°C 소결 조건에서는 하나의 상으로 이루어진 것을, 700°C 이후의 소결 조건에서는 2가지의 상이 수십~수백 nm의 크기로 혼합되어 있는 형태가 관찰되었다. 이 결과와 앞선 Fig. 1를 통해, 600°C 이하의 소결 조건에서는 Al과 Mg이 BCC 고용체를 형성하며, 700°C 이상의 소결 조건에서는 고융점 원소의 추가 고용으로 새로운 BCC phase와 laves phase가 형성되었다고 판단하였다. 이때 700°C와 800°C의 소결에서는 기공이 발생하기 시작하며, 이러한 소결 온도 조건 변화에 따른 미세조직의 변화를 더 자세히 분석하기 위하여 여러 조건 중 미세조직에서 큰 변화를 보이는 조건에서 EDS 분석을 진행하였다. 미세조직에서 눈에 띄는 변화가 관찰되는 밀링 직후 분말과 400 °C, 600 °C, 800 °C 온도에서 각각 소결한 소결체의 SEM과 EDS 분석 결과는 Fig. 3과 같다.

- 밀링 직후에는 앞선 XRD 결과와 마찬가지로, Al과 Mg이 함께 위치하며, 그 외의 고융점 원소인 Ti, Cr, V은 일정 구역에 편석 되어있음이 확인된다. 400°C 소결의 경우에도 밀링 직후와 비슷한 경향을 보이며, 600°C 소결에서는 Ti과 Cr이 편석을 이루는 경향이 감소하고 Al과 함께 고용된 형태가 확인된다. 또한 가장 높은 융점의 V은 여전히 일부 구역에 편석을 이루고 있으며, Mg의 경우 Al과 함께 고용되어 있으나, 일부 편석 경향을 보인다. 800°C 소결에서는 V도 비교적 고용 경향이 증가하였으며, 반대로 Mg은 편석의 경향이 강해져, SEM 분석에서 기공으로 관찰되는 곳에 위치하는 것이 확인된다.

- 이러한 원소의 고용 경향 변화는 각 원소 간의 상호 고용율에 따른 결과로 해석할 수 있다. 일반적으로 대부분의 원소는 공정 온도가 증가함에 따라 많은 열에너지가 공급되어 자가 결합을 끊고 서로 고용되는 경향을 보인다[14]. 이러한 경향은 앞서 확인한 Ti, Cr, V의 고용 경향 변화를 통해 확인할 수 있다. 반대로 Mg의 경우에는 소결 온도가 증가함에 따라 오히려 감소하는 경향을 보였는데, 이는 융점 외의 다른 원소와의 상호 고용율에 의한 결과로 설명할 수 있다. 기계적 합금화에 의해 초기 분말에서는 Mg은 Al과 충분히 고용되어 있다. Mg은 성분 원소 중에서는 Al과 가장 높은 상호 고용 경향을 보이며, Ti, Cr, V과는 원자 반지름 및 전기 음성도 등의 열역학적 변수간 차이가 커서 상호 고용이 아닌 상분리가 유리한 경향을 보인다[17]. 이와는 달리 Al은 Ti, Cr, V 과 비교적 우수한 상호 고용율을 갖는다. 이에 따라, 소결 온도 상승에 따른 Ti, Cr, V의 고용 증가 시 반대로 Mg은 편석 경향이 강해지며, Mg 편석은 융점보다 높은 온도 조건에서 액상 소결(liquid phase sintering, LPS)을 발생시킨 것으로 예상된다. 액상 소결이 발생하는 경우, 액상에 의한 입자간 접촉 증가로 고상 확산이 활발해지며, 용해 및 재 침전 현상이 발생하여 특정 금속간 화합물의 형성이 가속화될 수 있다[17, 18]. 또한 그 과정에서 shrinkage 등의 현상이 발생할 수 있으며, 이러한 shrinkage 현상은 Fig. 3(d)에서 확실히 관찰된다. 따라서 고온 소결에서 원소의 분포가 급격하게 변화한 데에는 액상 소결이 영향을 끼친 것으로 판단된다. 액상 소결에 의한 원소의 분포 변화를 확인하고자, Fig. 3에서 확인한 바와 같이 Mg의 편석 경향이 강해진 700°C, 800°C 조건에서 XRF 분석을 진행하였다. 700°C와 800°C에서 각각 소결한 고엔트로피 합금의 XRF 결과는 Table 2와 같다.

- 설계와 각 조건에서의 원소 비율을 비교해보았을 때 Al과 Mg은 설계보다 낮은 비율을, Ti, Cr, V은 설계보다 높은 비율을 나타낸다. 특히 Mg의 경우 설계와 그 차이가 매우 큰 것을 확인할 수 있는데, 이 결과를 통해 Mg의 액상 소결 및 일부 소실이 발생했음을 확인할 수 있다. 또한 XRF 분석 결과에서는 LWHEAs의 성분 원소 외에도 Fe 등의 금속 원소가 함께 검출되었는데, 이는 milling 공정 중 SUS304 jar와 ball에 의해 발생한 contamination으로 확인하였다. 하지만 검출된 Fe의 비율은 0.1 at.% 이하로 매우 미소하기 때문에 전체 LWHEAs의 물성에는 큰 영향을 미치지 않을 것으로 판단하였다.

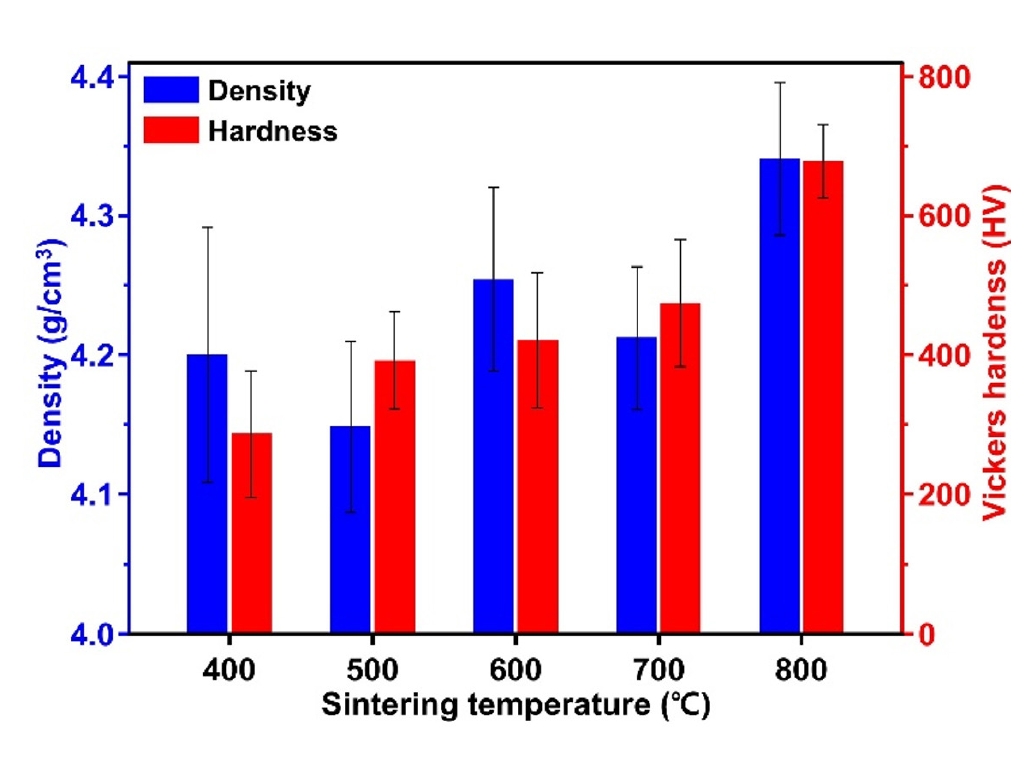

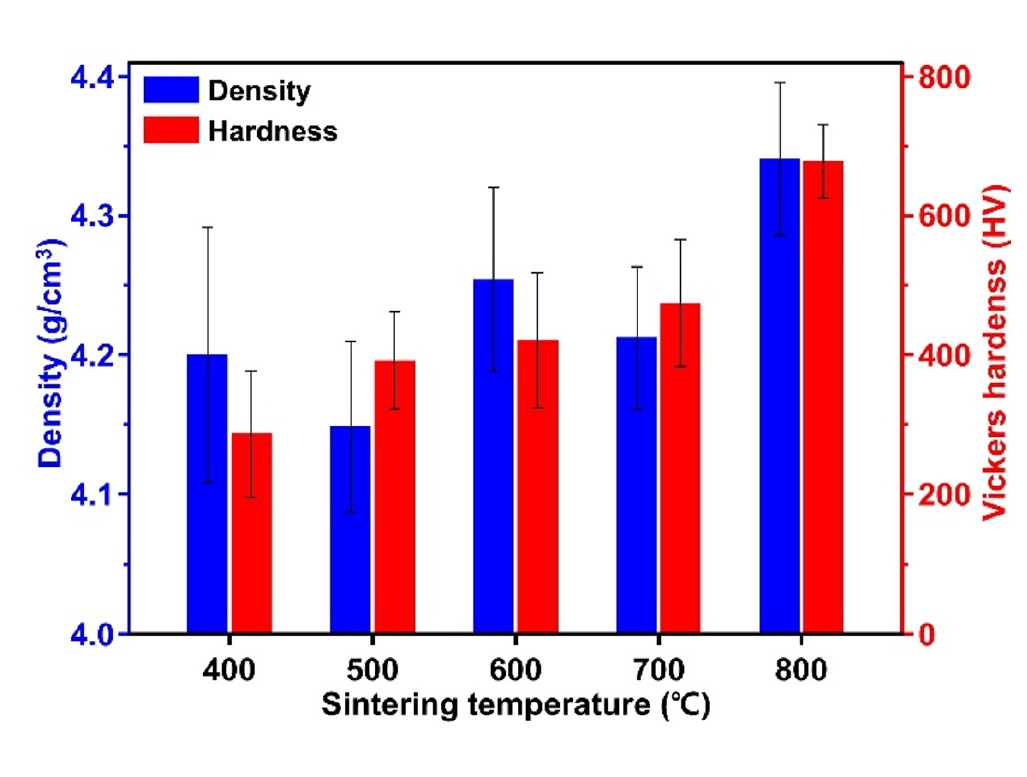

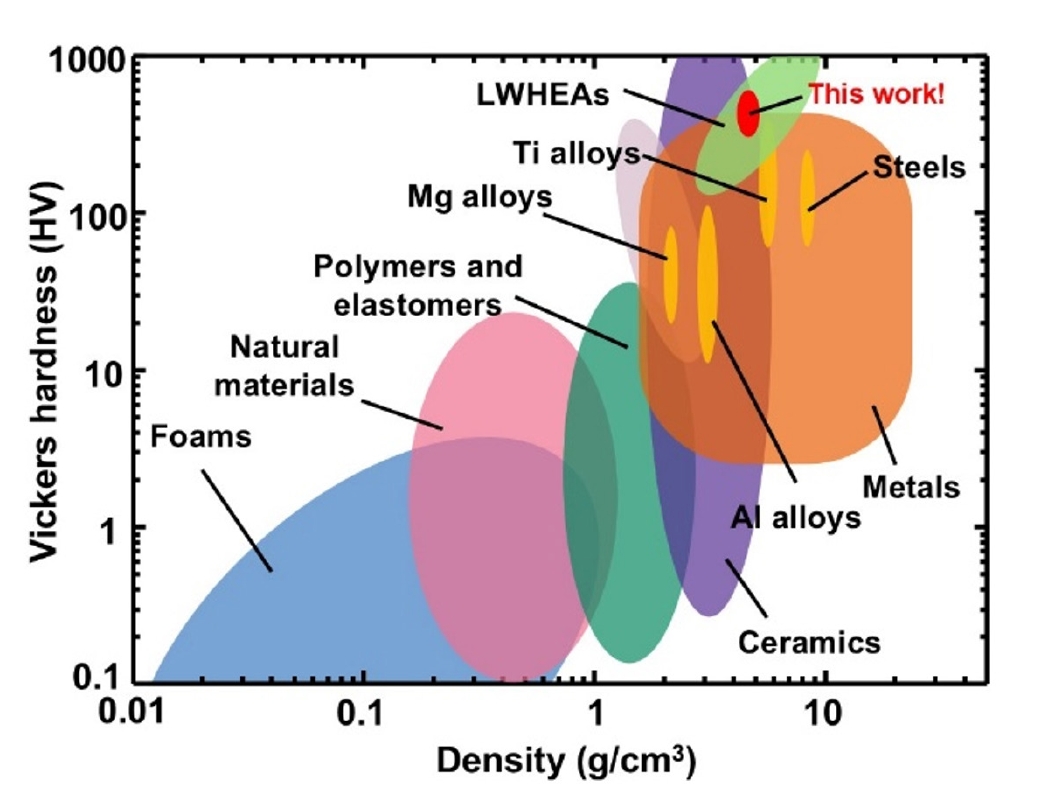

- ULWHEAs의 소결 조건에 따른 밀도와 경도는 Fig. 4와 같다. 소결 온도 증가에 따라, 밀도는 전체적으로 증가하는 경향을 보이나 일부 구역에서는 감소하며, 경도는 전체적으로 상승하는 경향이 확인된다. 일반적으로, 소결에서는 소결 온도 증가 시 재료의 소결성이 증가하여 같은 분말 재료라도 밀도, 경도 모두 증가하는 경향을 보인다[19-21]. 본 연구의 ULWHEAs는 경도에 대해서는 이러한 소결성 증가에 의한 경향을 따르지만, 밀도의 경우에는 그렇지 않음을 알 수 있다. 두 물성 변화의 차이는 소결 중 발생한 Mg의 특이점을 통하여 설명하고자 한다.

- 먼저 가장 저온 조건인 400°C에서는 낮은 소결성으로 재료에 많은 내부 기공이 존재하여, gas를 사용하는 pycnometer의 측정 결과에 많은 오차가 나타난 것으로 판단하였다. 500°C, 600°C에서는 소결성의 증가로 인한 내부 기공의 감소로 비교적 안정적인 밀도의 측정이 이루어졌으며, 소결성이 증가함에 따라 밀도도 증가하는 일반적인 경향을 나타내는 것이 확인된다. 700°C에서는 다시 밀도가 감소하는 경향을 보이는데, 이 지점은 고융점 원소들의 고용이 증가하고 Mg의 편석 경향이 강해지는 시작점으로, Mg의 액상 소결로 인한 기공 형성으로 인해 밀도가 감소하는 경향을 보인 것으로 추측하였다. 800°C에서는 그 값이 이론적 설계보다도 증가한 결과를 보이는데, 이는 Mg의 소실이 본격적으로 발생하여, 저밀도 원소 비율 감소에 따른 단위 질량의 증가와 소결성의 증가에 의한 결과로 판단하였다.

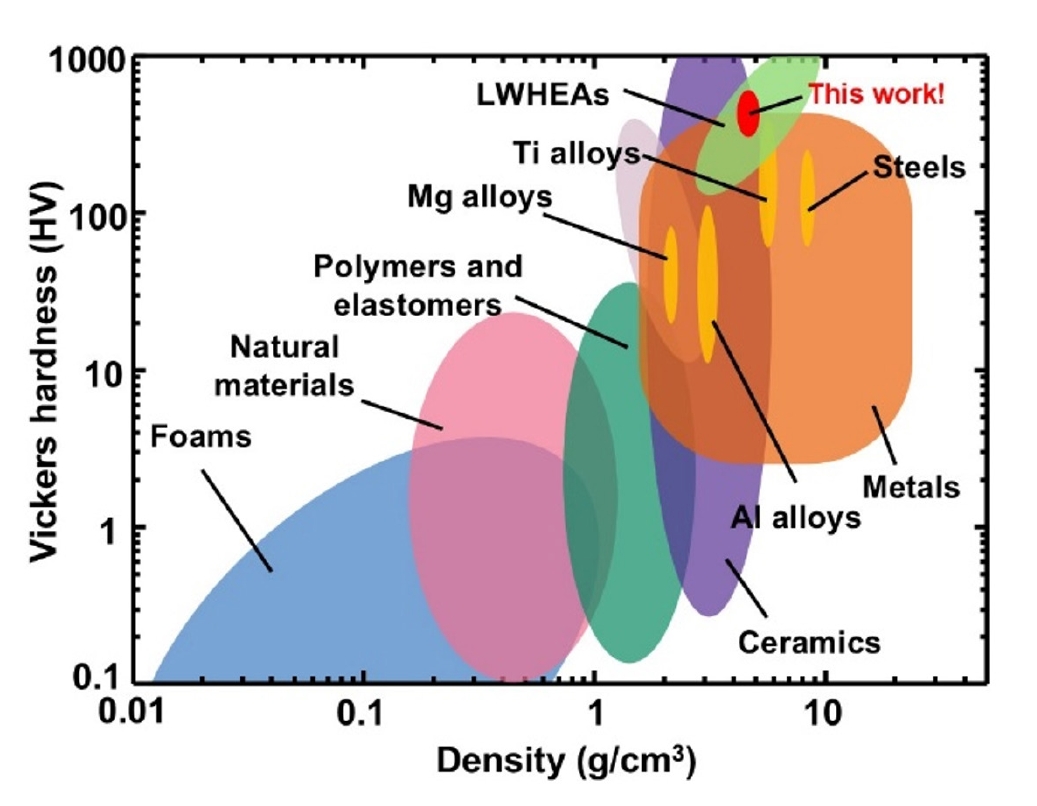

- 경도 시험의 결과로 보아, ULWHEAs의 소결성은 400°C와 500°C 사이에서 크게 증가하였으며, Mg에 의한 액상 소결 효과 및 소결성 증가의 상승효과로 800℃에서 큰 경도 상승이 발생한 것으로 판단하였다. 소결 온도 증가에 따른 경도의 변화는 밀도와는 달리 꾸준히 증가하는 경향을 보였다. 이는 Mg의 소실에 의한 영향이 주를 이루었던 밀도 거동과는 다르게, 소결 온도 증가에 따른 소결성이 주요 거동 원인으로 작용하였기 때문으로 판단하였다. 그 결과, 소결성이 전반적으로 좋지 않은 저온에서부터 온도가 증가함에 따라 작은 차이라도 꾸준히 증가하는 결과를 나타낸 것으로 판단하였다. 본 연구에서 측정된 ULWHEAs의 밀도와 경도를 바탕으로 상용 재료와의 material selection chart를 Fig. 5와 같이 나타내었다.

- 본 연구의 ULWHEAs는 저밀도 합금인 Ti alloy보다도 낮은 밀도를 보이며, 일반 합금들에 비해 배우 우수한 경도를 나타냄을 확인할 수 있다. 이는 일부 세라믹보다도 높은 값으로, 다른 LWEHAs와 비교하였을 때에도 좌상향에 위치하는 것을 확인할 수 있다. 따라서 본 연구의 재료인 ULWHEAs은 기존의 상용 합금 재료들과 비교하여 저밀도, 고경도 등의 우수한 특성을 보여 그 활용도가 기대된다고 판단하였다.

3. Results and Discussion

- 본 연구는 기계적 합금화를 이용하여 금속간화합물 형성을 억제함과 동시에 저융점 경량원소 Mg와 고융점 경량원소 Ti를 첨가한 AlTiCrV0.5Mg0.5 ULWHEAs의 제조를 성공적으로 달성하였다. 또한, 소결 온도에 따른 합금화 거동과 기계적 물성을 밀도와 비교하여 체계적으로 분석하였다. 본 연구에서는 다음과 같은 주요 결론을 얻을 수 있었다.

- (1) HEBM을 통해 제조된 ULWHEA powders는 BCC phase와 Ti, Cr, V계 rich-phase가 공존하며, SPS 후 소결 온도가 증가함에 따라 mutual solubility가 향상되어 BCC phase와 Laves phase가 나타난다.

- (2) 500°C 이하 소결 온도에서 Mg은 고융점 원소와 상분리가 발생하며, 이는 온도로 인한 확산 에너지 부족의 결과로 rich-phase를 형성한다.

- (3) 600°C 이상 소결 온도에서 Mg는 액상 소결 효과를 통해 원소 확산을 촉진시키며, ULWHEAs의 밀도와 경도를 동시에 증가시킨다.

- (4) 본 연구에서 제조한 ULWHEAs는 3가지 경량 원소(Al, Mg, Ti)를 동시에 첨가하여 상용 소재보다 낮은 밀도와 동시에 우수한 경도를 가질 뿐만 아니라, 기존 연구된 LWHEAs와 비교하여 우수한 밀도 대비 경도를 보인다.

- 결과적으로, 본 연구에서는 초경량화를 달성하기 위해 저융점 및 고융점 경량원소가 포함된 ULWHEAs를 MA를 통해 제조하였으며, 소결 조건에 따른 합금화 거동 및 기계적 물성을 이해하였다. 이를 기반으로 융점 차이가 큰 원소를 포함하는 ULWHEAs의 제조 및 물성 향상 연구의 마중물이 되고자 한다.

4. Conclusions

-

Funding

This work was supported by a National Research Foundation of Korea (NRF) grant funded by the Korean government (MSIT) (2021R1A2C1005478).

-

Conflict of Interest

The authors declare no competing financial interests or personal relationships.

-

Data Availability Statement

The original contributions presented in the study are included in the article, further inquiries can be directed to the corresponding authors.

-

Author Information and Contribution

송은효: 석사과정 학생; Conceptualization, Methodology, Investigation, Visualization, Writing –original draft

이한성: 박사후 연구원; Conceptualization, Validation, Supervision, Visualization, Writing – review & editing

안병민: 교수; Supervision, Writing – review & editing, Reviewing & editing – review contribution, Funding acquisition, Resources

-

Acknowledgments

This work was supported by the National Research Foundation of Korea (NRF) grant funded by the Korea government (MSIT) (2021R1A2C1005478).

Article information

| Parameter | ΔSmix | ΔHmix | Ω | δ | VEC | ΔχAllen |

|---|---|---|---|---|---|---|

| AlTiCrV0.5Mg0.5 | 12.97 J/molK | -7.56 kJ/mol | 2.83 | 7.20% | 4.13 | 13.30% |

| Elements(at.%) | Al | Ti | Cr | V | Mg |

|---|---|---|---|---|---|

| 700°C | 23.9 | 24.9 | 30.5 | 12.8 | 7.8 |

| 800°C | 24.4 | 26.0 | 31.2 | 13.1 | 5.3 |

- 1. H. Lee, A. Sharma, M. Kim and B. Ahn: Powder Metall., 66 (2023) 669.ArticlePDF

- 2. S. Park, S. H. Lee, J. Lee, S. J. Lee and J. G. Jung: J. Powder Mater., 31 (2024) 406.ArticlePDF

- 3. J. W. Choi, H. J. Park, G. C. Kang, M. S. Jung, K. T. Oh, S. H. Hong, H. G. Kim and K. B. Kim: J. Powder Mater., 29 (2022) 22.Article

- 4. S. K. Dewangan, C. Nagarjuna, H. Lee, K. R. Rao, M. Mohan, R. Jain and B. Ahn: J. Powder Mater., 31 (2024) 480.ArticlePDF

- 5. M. J. Chae, A. Sharma, M. C. Oh and B. Ahn: Met. Mater. Int., 27 (2020) 629.ArticlePDF

- 6. M. V. Kamal, S. Ragunath, M. H. S. Reddy, N. Radhika and B. Saleh: Int. J. Lightweight Mater. Manuf., 7 (2024) 699.Article

- 7. S. Yang, J. Lu, F. Xing, L. Zhang and Y. Zhong: Acta Mater., 192 (2020) 11.Article

- 8. S. K. Dewangan, O. Maulik, D. Kumar, S. Kumar, V. Kumar and B. Ahn: J. Mater. Res. Technol., 26 (2023) 383.Article

- 9. R. Feng, C. Zhang, M. C. Gao, Z. Pei, F. Zhang, Y. Chen, D. Ma, K. An, J. D. Poplawsky, L. Ouyang, Y. Ren, J. A. Hawk, M. Widom and P. K. Liaw: Nat. Commun., 12 (2021) 4329.Article

- 10. S. A. Krishna, N. Noble, N. Radhika and B. Saleh: J. Manuf. Processes, 109 (2024) 583.Article

- 11. Z. Y. Ding, W. T. Huo, Y. Zhang, S. Qin, X. F. Qi and J. J. Qi: Scr. Mater., 187 (2020) 292.

- 12. A. Babenka, E. Ghasali, S. Raza, K. Baghchesaraee, Y. Cheng, A. Hayat, P. Liu, S. Zhao and Y. Orooji: J. Magnesium Alloys, 12 (2024) 1311.Article

- 13. C. Nagarjuna, S. K. Dewangan, H. Lee, K. Lee and B. Ahn: Vacuum, 218 (2023) 112611.Article

- 14. S. Maharana, D. K. V. D. Prasad, S. A. Seetharaman, M. Sabat and T. Laha: Mater. Sci. Eng. A, 886 (2023) 145695.Article

- 15. M. C. Dahlborg and S. G. R. Brown: J. Alloys Compd., 724 (2017) 353.Article

- 16. M. C. Oh, A. Sharma, H. Lee and B. Ahn: Intermetallics, 139 (2021) 107369.Article

- 17. A. T. Sucgang, L. Cuzacq, J. L. Bobet, Y. Lu and J. F. Silvain: J. Manuf. Mater. Process., 9 (2025) 4.Article

- 18. R. M. German, P. Suri and S. J. Park: J. Mater. Sci., 44 (2009) 1.ArticlePDF

- 19. N. Seo, J. Jeon, G. Kim, J. Park, S. B. Son and S. J. Lee: J Powder Mater., 28 (2021) 221.Article

- 20. S. K. Dewangan, C. Nagarjuna, H. Lee and B. Ahn: Sci. Sintering, 56 (2024) 149.Article

- 21. E. Reverte, M. C. Dahlborg, U. Dalborg, M. Campos, P. Alvaredo, P. M. Rodriguez, E. Gordo and J. Cornide: Materials, 14 (2021) 4342.Article

- 22. Y. Liu, Y. Ding, L. J. Yang, R. Sun, T. Zhang and X. Yang: J. Manuf. Processes, 66 (2021) 341.Article

References

Figure & Data

References

Citations

- Effect of annealing temperature on thermal expansion and cryogenic mechanical properties of low-thermal-expansion Co22.2Cr6.2Fe48.8Ni17.8Cu5.0 medium-entropy alloy

Wooyoung Lee, Munsu Choi, Sungwook Kim, Dae-Kyeom Kim, Myungsuk Song, Taek-Soo Kim, Jungwan Lee, Hyoung Seop Kim, Hyunjoo Choi, Soo-Hyun Joo

Materials Science and Engineering: A.2026; 954: 149811. CrossRef

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Graphical abstract

| Parameter | ΔSmix | ΔHmix | Ω | δ | VEC | ΔχAllen |

|---|---|---|---|---|---|---|

| AlTiCrV0.5Mg0.5 | 12.97 J/molK | -7.56 kJ/mol | 2.83 | 7.20% | 4.13 | 13.30% |

| Elements(at.%) | Al | Ti | Cr | V | Mg |

|---|---|---|---|---|---|

| 700°C | 23.9 | 24.9 | 30.5 | 12.8 | 7.8 |

| 800°C | 24.4 | 26.0 | 31.2 | 13.1 | 5.3 |

Table 1.

Table 2.

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article