Articles

- Page Path

- HOME > J Powder Mater > Volume 32(3); 2025 > Article

-

Research Article

LPBF 공정으로 적층제조된 Ti-6Al-4V 합금 조형체의 서포트 형상에 따른 잔류응력 분포 - 이승연1,2, 박하음1,3, 백민재4, 이동준4, 배재웅2,*, 유지훈1,**, 박정민1,3,5,***

- Effect of Support Structure on Residual Stress Distribution in Ti-6Al-4V Alloy Fabricated by Laser Powder Bed Fusion

- Seungyeon Lee1,2, Haeum Park1,3, Min Jae Baek4, Dong Jun Lee4, Jae Wung Bae2,*, Ji-Hun Yu1,**, Jeong Min Park1,3,5,***

-

Journal of Powder Materials 2025;32(3):244-253.

DOI: https://doi.org/10.4150/jpm.2025.00087

Published online: June 30, 2025

1한국재료연구원 나노재료연구본부

2국립부경대학교 금속공학과

3고려대학교 미래융합소재학과

4한국재료연구원 항공우주재료연구센터

5한국재료연구원 3D프린팅공정연구센터

1Nano Materials Division, Korea Institute of Materials Science (KIMS), Changwon 51508, Republic of Korea

2Department of Metallurgical Engineering, Pukyong National University, Busan 48513, Republic of Korea

3Department of Advanced Future Convergence Materials, Korea University, Seoul 02841, Republic of Korea

4Center for Aerospace Materials, Korea Institute of Materials Science (KIMS), Changwon 51508, Republic of Korea

5Center for 3D Printing Process, Korea Institute of Materials Science (KIMS), Changwon 51508, Republic of Korea

-

*Corresponding Author: Jae Wung Bae, TEL: +82-051-629-6346, E-mail: jwbae@pknu.ac.kr

**Corresponding Author: Ji-Hun Yu, TEL: +82-055-280-3576, E-mail: jhyu01@kims.re.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 1,110 Views

- 46 Download

Abstract

- Ti-6Al-4V alloy is widely utilized in aerospace and medical sectors due to its high specific strength, corrosion resistance, and biocompatibility. However, its low machinability makes it difficult to manufacture complex-shaped products. Advancements in additive manufacturing have focused on producing high-performance, complex components using the laser powder bed fusion (LPBF) process, which is a specialized technique for customized geometries. The LPBF process exposes materials to extreme thermal conditions and rapid cooling rates, leading to residual stresses within the parts. These stresses are intensified by variations in the thermal history across regions of the component. These variations result in differences in microstructure and mechanical properties, causing distortion. Although support structure design has been researched to minimize residual stress, few studies have conducted quantitative analyses of stress variations due to different support designs. This study investigated changes in the residual stress and mechanical properties of Ti-6Al-4V alloy fabricated using LPBF, focusing on support structure design.

- 레이저 분말 베드 용융(Laser powder bed fusion, LPBF) 공정은 대표적인 금속 적층 제조(additive manufacturing, AM) 공정 중 하나로, 고에너지 레이저를 이용해 금속 분말을 선택적으로 용융하여 한층씩 적층하는 방식으로 기존 공법으로는 구현하기 어려운 복잡한 형상의 부품을 한번에 제조할 수 있는 공정기술이다[1-5]. 이러한 공정 특성으로 인해 LPBF 공정은 항공우주, 모빌리티, 의료산업 등 다양한 첨단산업 분야에서 널리 활용되고 있으며, 특히 형상 자유도가 높은 부품 설계가 가능하다는 점에서 경량화, 고강도, 고정밀 특성이 요구되는 맞춤형 다품종 부품 제작에 효과적으로 활용되어지고 있다[6-11].

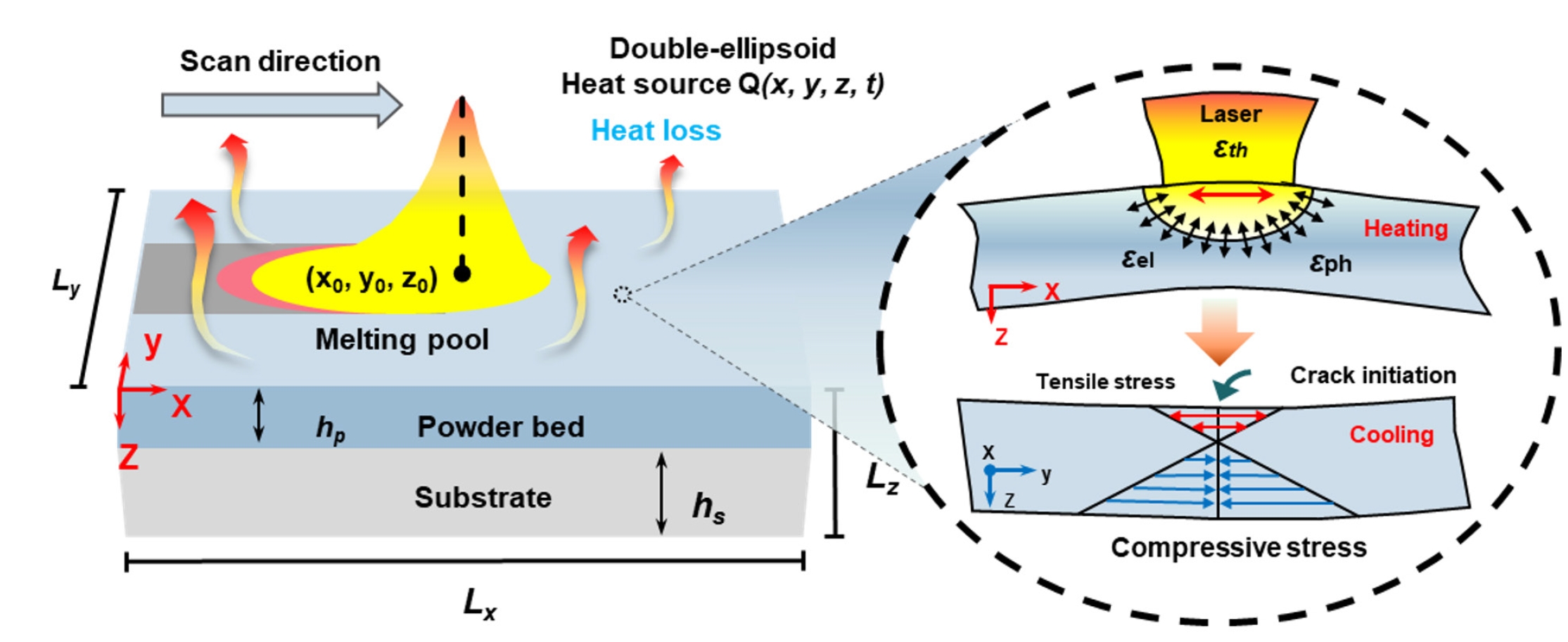

- 한편, LPBF 공정 도중 특유의 가혹한 열환경과 높은 냉각속도(106 ~ 108 K/s)로 인해 제조가 이루어지는 부품은 반복적인 열팽창 및 수축이 발생하며, 이 과정에서 필연적으로 부품 내부 과도한 잔류응력이 축적된다[12-14]. 이러한 잔류응력의 축적은 LPBF로 제조된 부품의 균열, 변형, 뒤틀림과 같은 품질 저하 문제를 초래할 수 있으며, 부품의 치수 정밀도 및 기계적 안정성을 저하하는 주요 원인으로 작용한다[15-17]. 이러한 LPBF 적용 소재의 잔류응력을 효과적으로 제어하기 위해서는 응력 축적을 완화할 수 있는 LPBF 공정조건의 최적화와 부품의 형상 설계 및 서포트 구조 설계 전략이 필수적이다[18-21]. 특히, LPBF로 제조되는 부품 내부 열 전달 경로를 제어하고 기계적 지지 역할을 수행하는 서포트 구조의 설계 최적화는 잔류응력 완화를 위한 핵심 요소로 작용한다[22-24].

- 본 연구에서는 LPBF 공정으로 적층 제조된 Ti-6Al-4V 합금 조형체의 서포트 형상에 따른 잔류응력 분포를 정량적으로 분석하였다. 이를 위해, 서포트 구조의 차이가 열 전달 및 냉각 속도에 미치는 영향을 고찰하고 잔류응력 완화와의 상관관계를 분석하였다. 본 연구 결과는 LPBF 기반 부품 제작 시 잔류응력을 최소화할 수 있는 최적의 서포트 구조 설계 방안을 도출하는 데 기여할 것으로 기대되며, 이를 통해 실제 산업에서 사용되는 중•대형 부품의 형상 안정성을 확보하고 적층 제조 공정의 품질 신뢰성을 향상시키는 데 활용될 수 있다[18].

1. Introduction

- 2.1. Ti-6Al-4V 분말

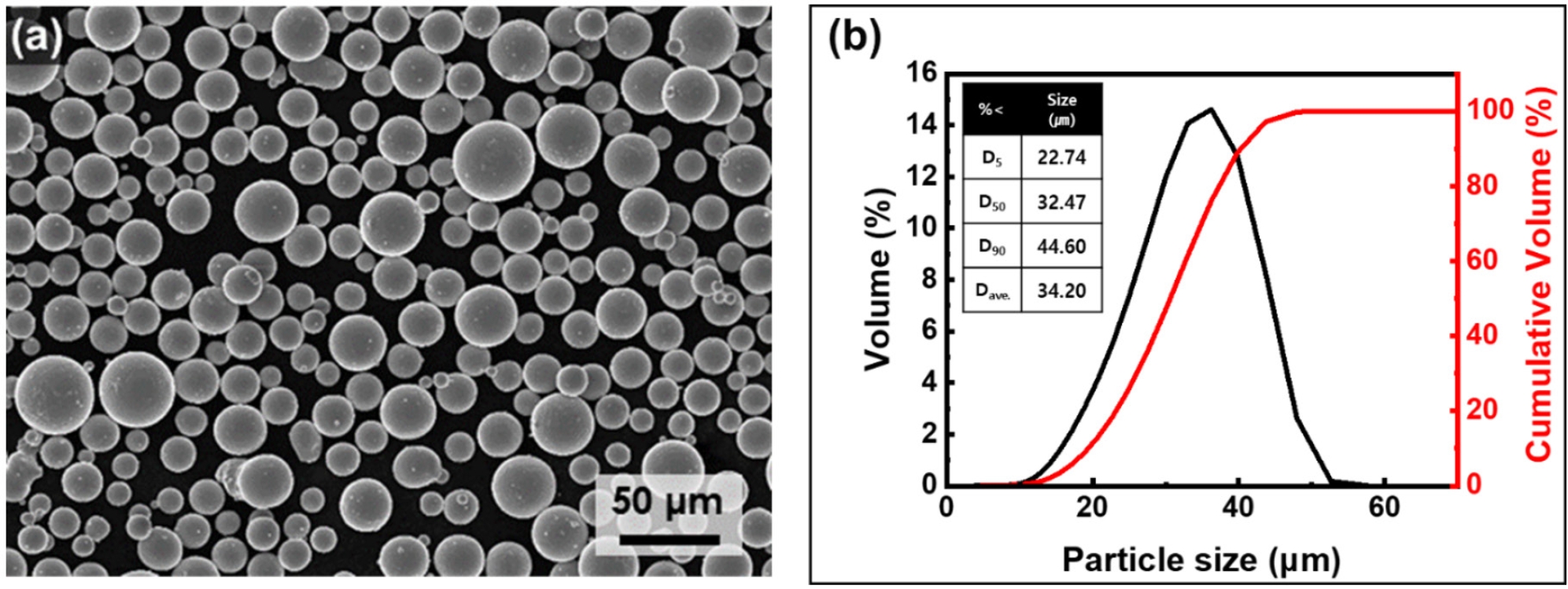

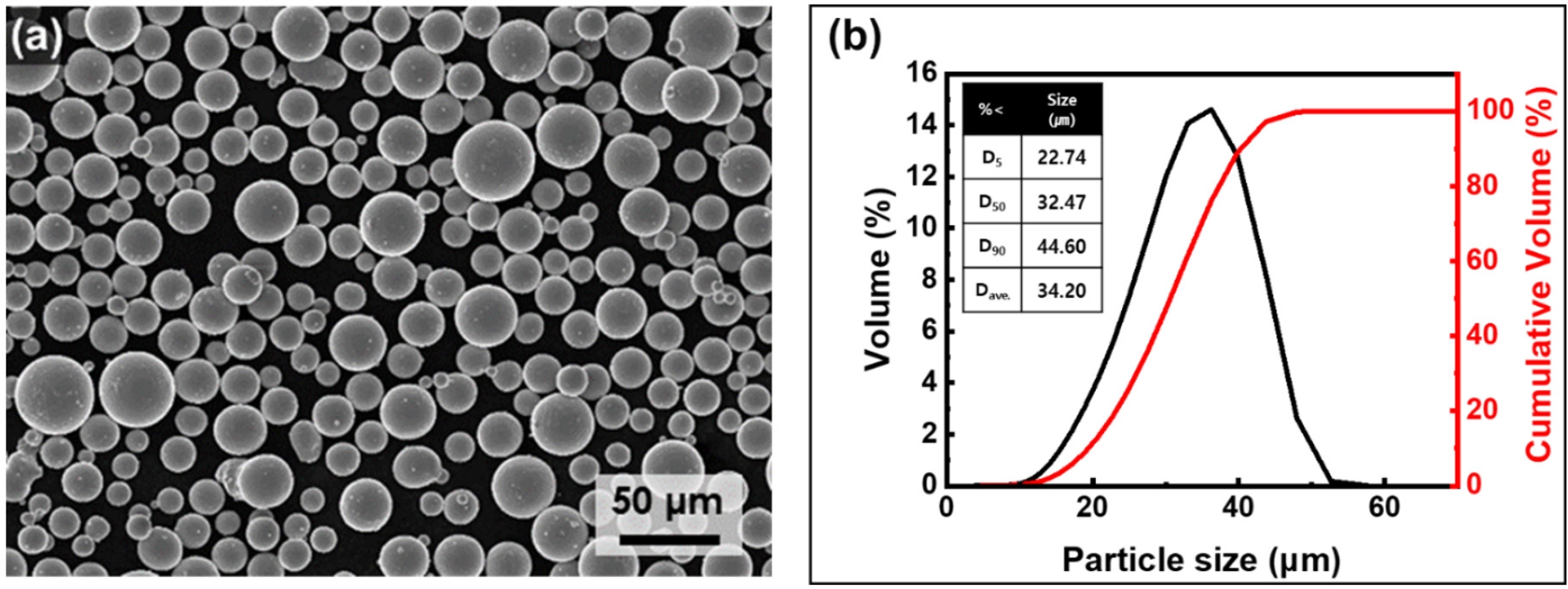

- 본 연구에서는 미국 AP&C 社에서 가스 분무법(gas atomization)으로 제조된 구형의 Ti-6Al-4V Gr.5 분말이 활용되었다. Fig. 1(a)는 전계방출 주사전자현미경(field emission scanning electron microscopy, FE-SEM, JEOL, Japan)을 통해 촬영한 분말 SEM 이미지를 나타내며, 해당 결과와 같이 활용분말은 우수한 구형도를 나타냄을 확인할 수 있다. 본 분말에 대해 입도분석기 LA-960V2 (HORIBA, Japan)를 사용하여 분말 입도분포 분석을 진행하였으며, 그 결과는 Fig. 1(b)에 도시하였다. 분말 입도 분포 측정 결과 D5, D50, D90은 각각 22.74 μm, 32.47 μm, 44.60 μm 값을 나타내었으며 LPBF 공정에 적합한 입도분포를 나타냄을 확인할 수 있었다. 분말 유동도 측정을 위해 겉보기 밀도와 탭 밀도를 측정한 후 이를 기반으로 Hausner ratio값을 계산하였으며 Hall Flowmeter (Tokyo rikakikai, Japan)를 통해 홀 유동도를 특정하였다. Table 1은 활용분말의 유동도 값을 보여주며, 본 결과를 통해 해당 분말이 LPBF 공정에 적합한 유동도를 나타냄을 확인하였다[25].

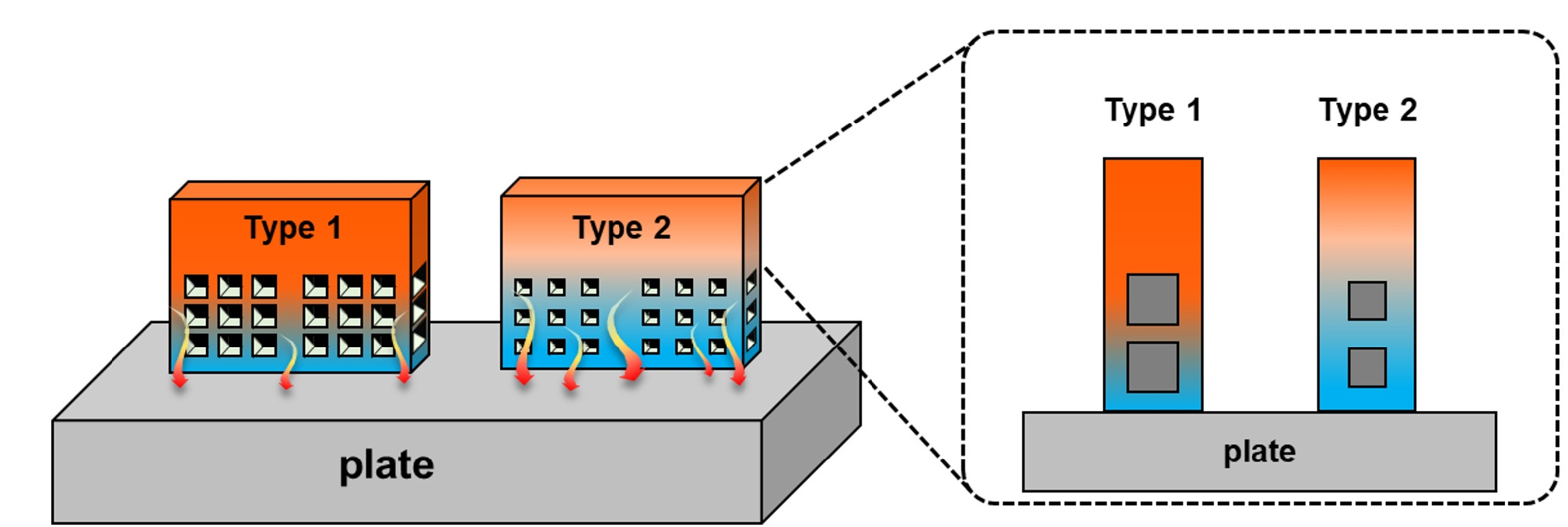

- 2.2 LPBF 기반 조형체 제조

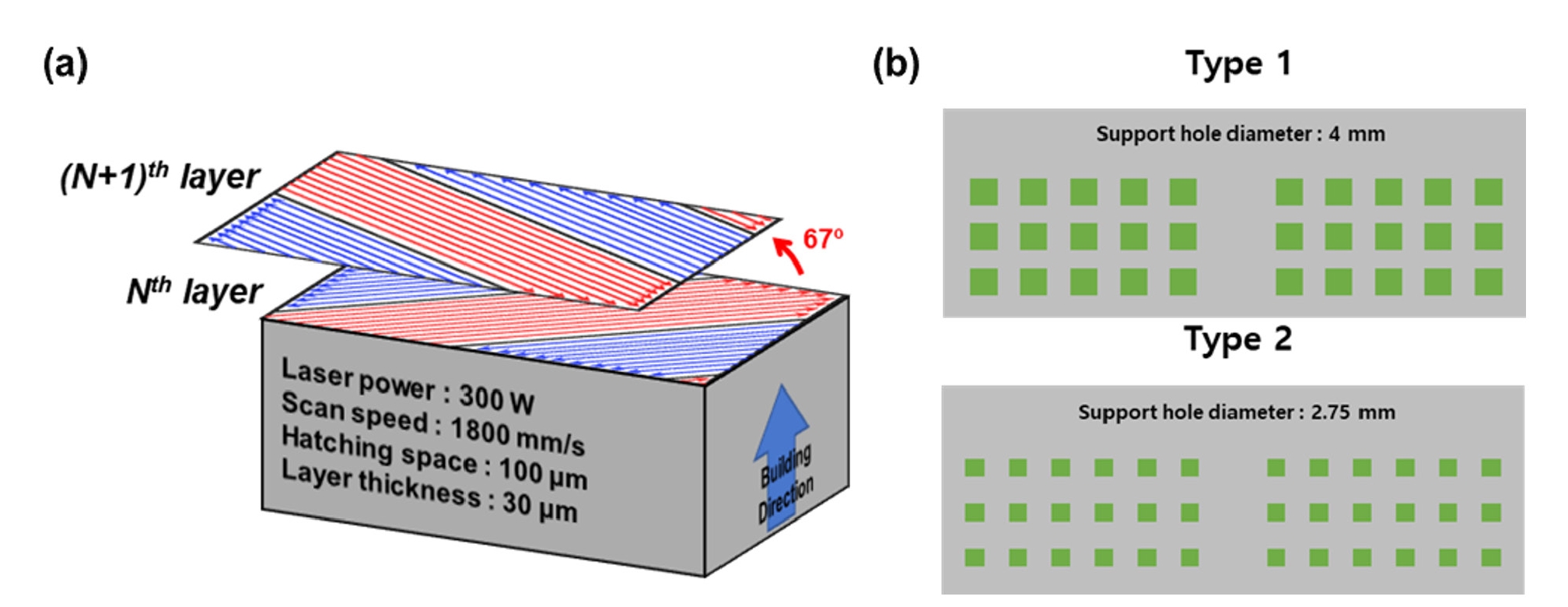

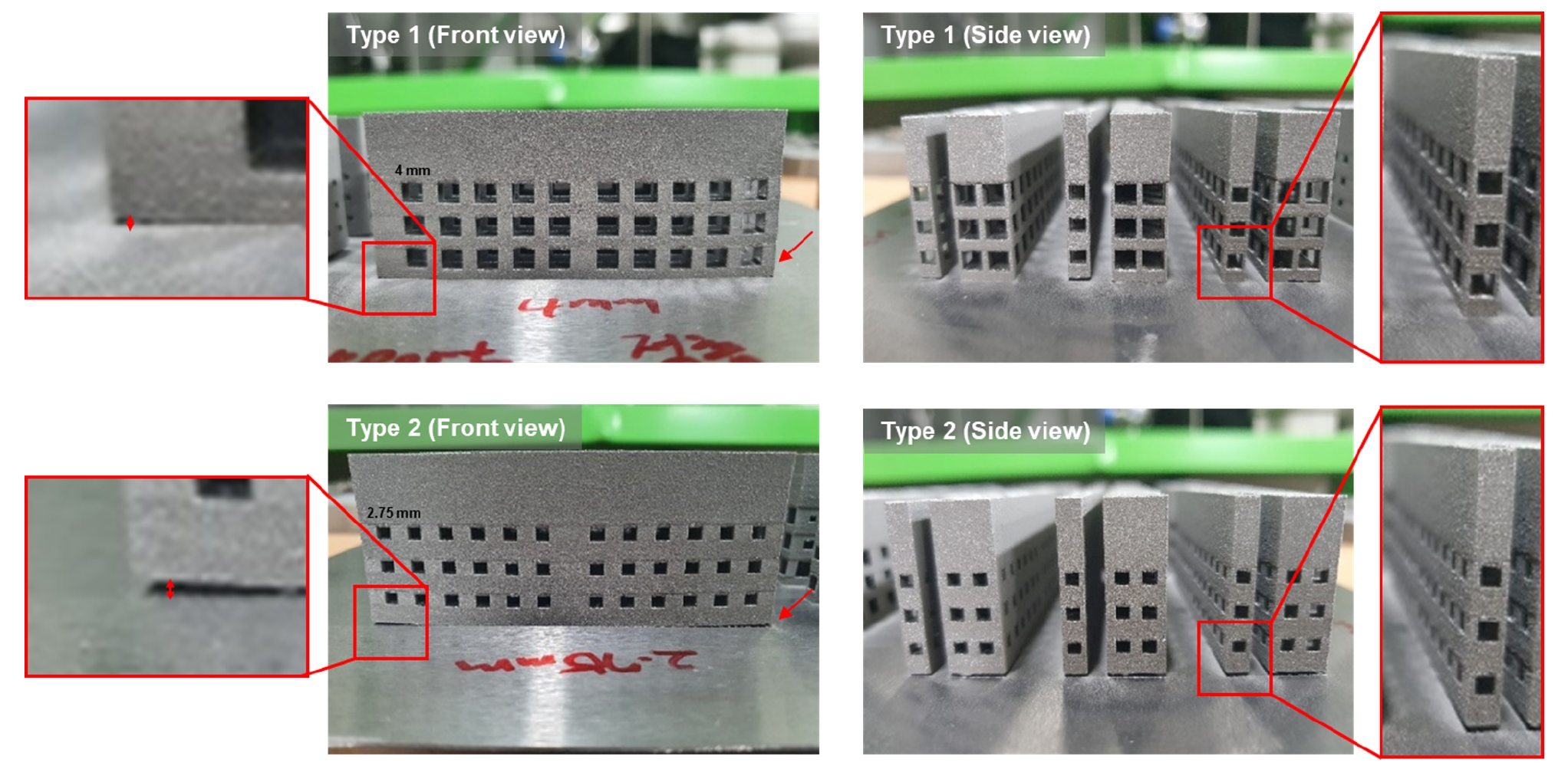

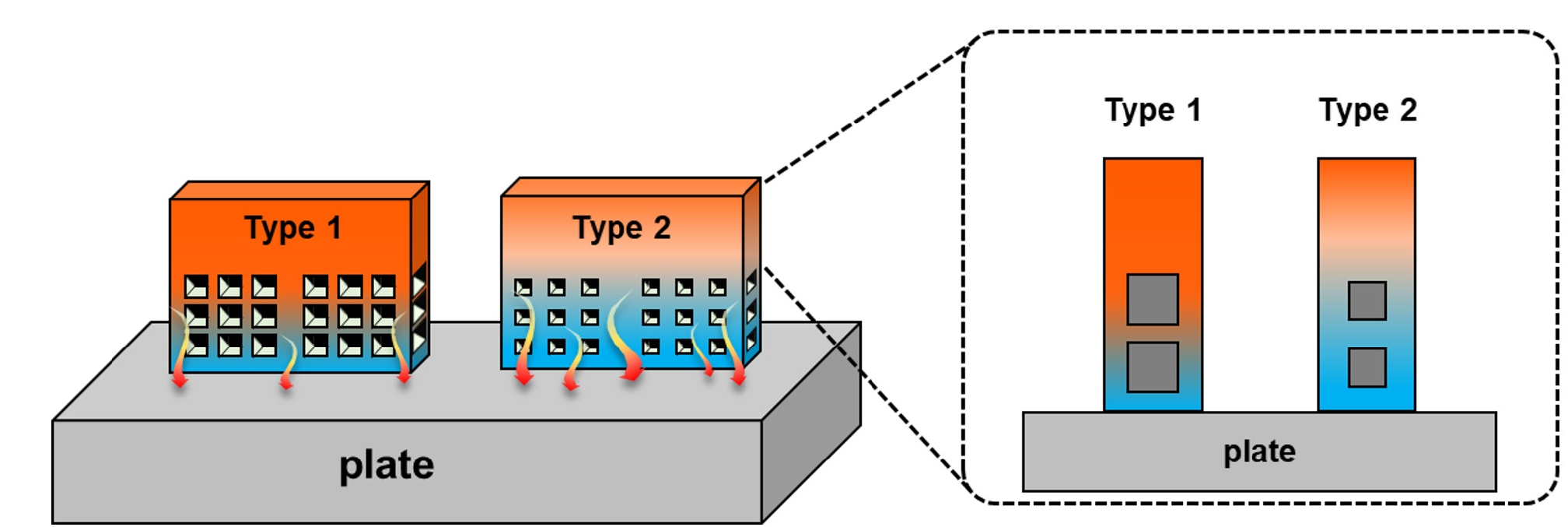

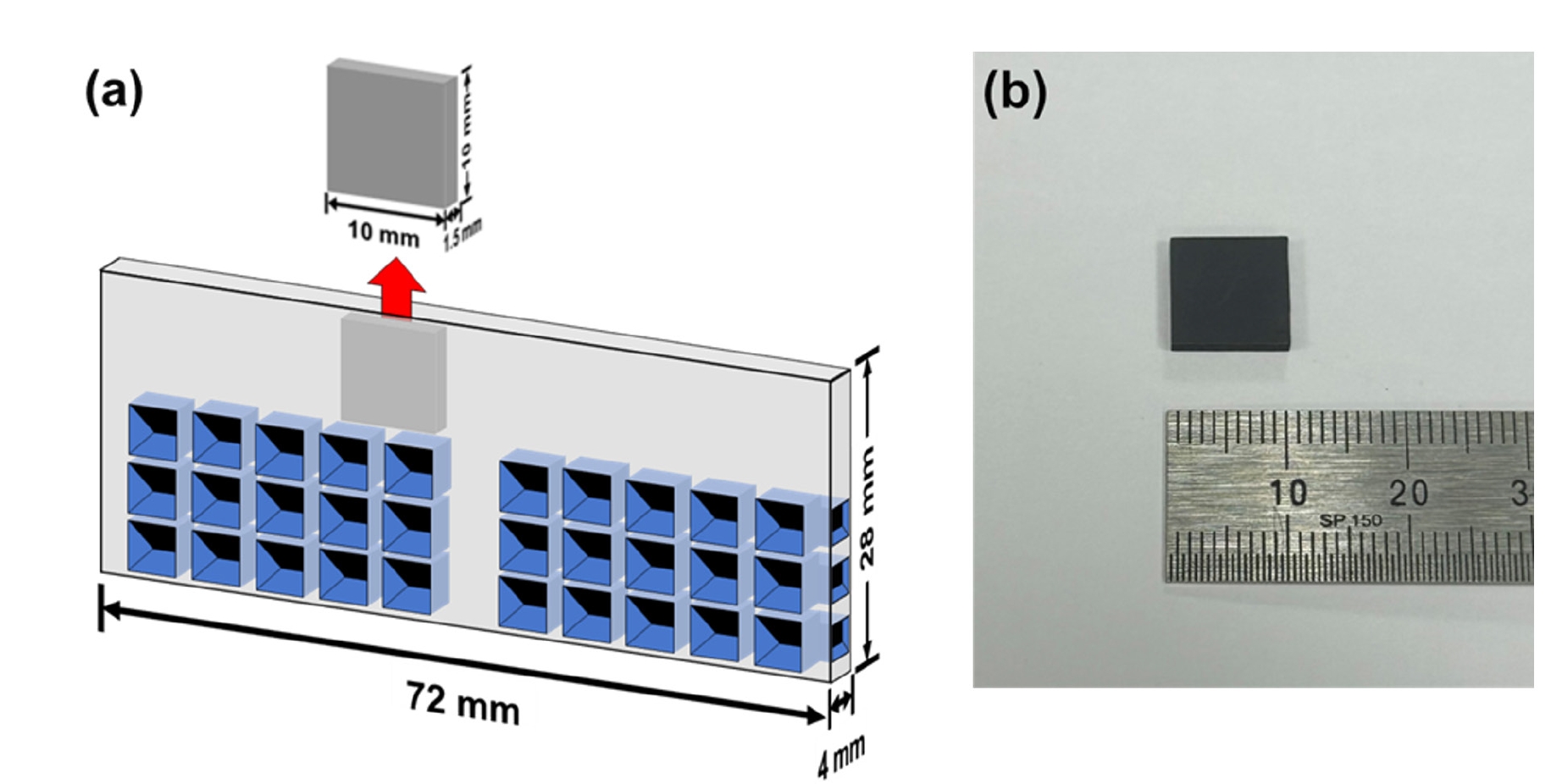

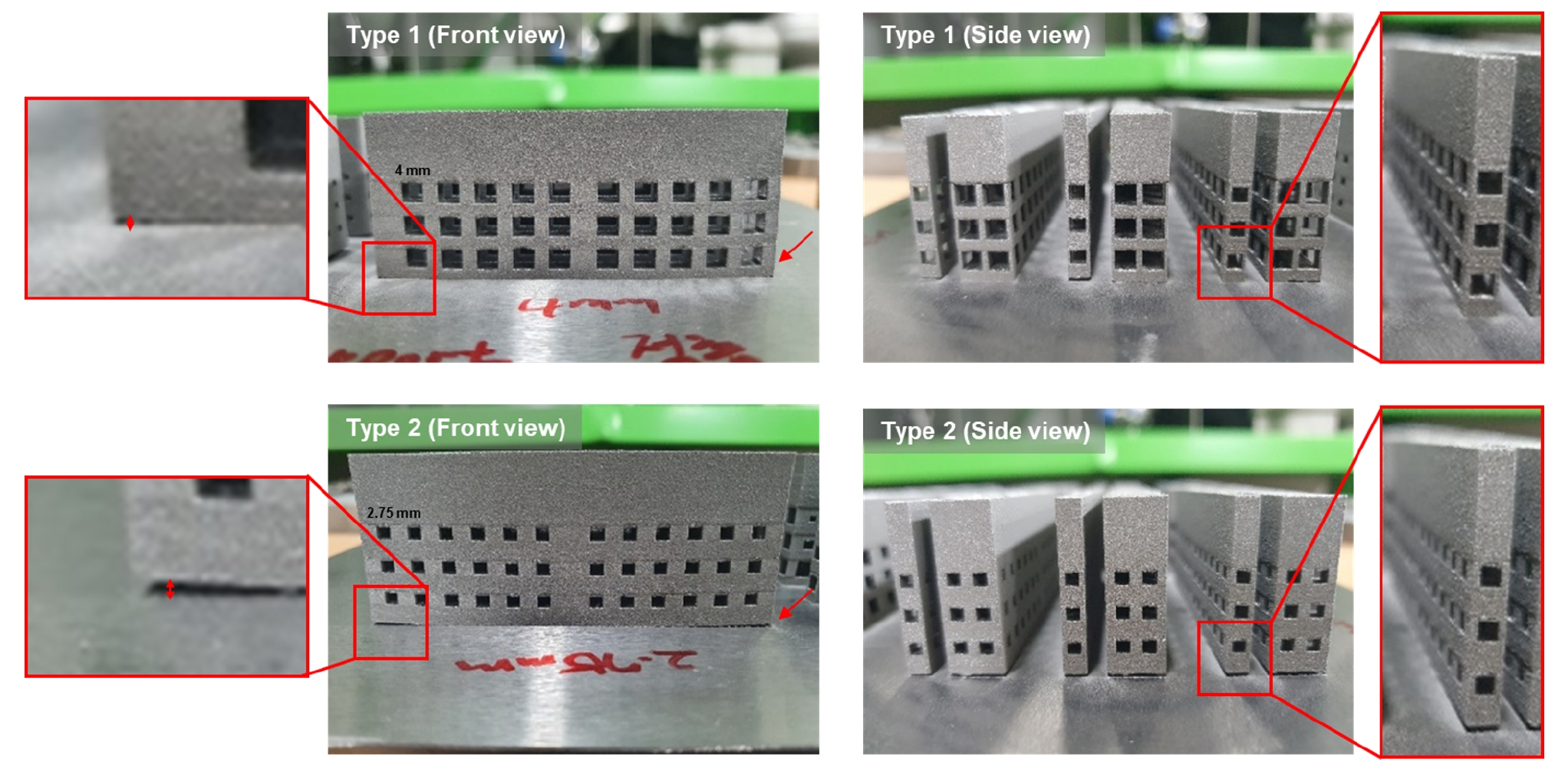

- 본 연구에서는 상용 LPBF 장비(M2, GE additive, U.S.A)를 활용하여 적층을 진행하였고, 해당 분말에서 상대밀도 99 % 이상의 고밀도 조건을 획득할 수 있는 공정조건인 Laser power 300 W, Scan speed 1800 mm/s, Hatching space 100 μm, Layer thickness 30 μm 조건에서 Ar 분위기 하에 조형체 제조가 수행되었다[26]. Fig. 2(a)와 같이 스캔패턴은 지그재그 형태인 Meander 패턴으로 설정되었으며 층간 회전간격은 소재 내부 이방성과 잔류응력을 최소화할 수 있는 67° 회전 조건으로 설정하었다[27]. 본 연구에서는 너비 72 mm, 높이 30 mm, 두께 4 mm인 직육면체 형상의 조형체를 제작하였으며 서포트 형상에 따른 잔류응력 차이를 명확하게 관측하기 위해 서포트 형상은 잔류응력의 영향을 많이 받는 구조인 트윈 켄틸레버 구조로 디자인하였다[22]. 또한, 서포트 홀(Hole) 크기에 따른 조형체 잔류응력 변화를 관측하기 위해, Fig. 2(b)와 같이 서포트 홀 크기가 각각 4 mm 및 2.75 mm인 2가지 타입(Type)의 조형체를 제조하였다.

- 2.3 잔류응력 측정

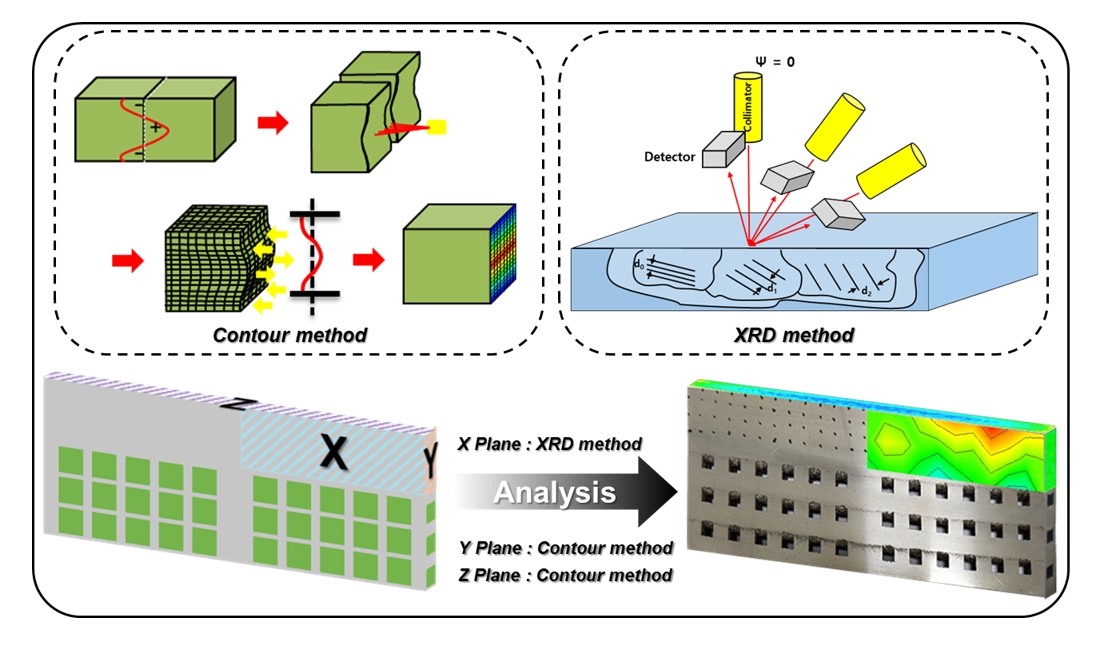

- 잔류응력 측정은 크게 파괴적 방법과 비파괴적 방법으로 나뉘며, 본 연구에서는 Contour 법과 X-ray diffraction(XRD) 법를 활용하였다. 각 방법의 특징과 측정 절차는 다음과 같다.

- Contour 법은 시편을 절단한 후, 절단 과정에서 발생하는 내부 응력 풀림으로 인한 절단면 변형을 측정하고, 이를 유한요소 해석(finite element method, FEM)을 통해 절단 전 시편의 초기 응력을 역으로 계산하는 파괴적 방법이다[28]. 특히, 시편 절단 방식에 따라 잔류응력 분포가 달라질 수 있으며, 기판(substrate)의 유무가 이에 중요한 영향을 미치는 것으로 알려져 있다. 본 연구에서는 시편을 기판에 부착된 상태로 유지한 채 절단을 수행하였으며, 이는 기판이 조형체를 구속함으로써 절단 과정 중 발생할 수 있는 탄성 복원 및 응력 재분포를 억제하고, 적층 제조 중 형성된 본래의 잔류응력 분포를 보다 정확히 측정하기 위함이다. 실제로 기판 없이 절단할 경우, 부품의 자유 변형으로 인해 응력 분포가 왜곡될 수 있음이 기존 연구에서 보고된 바 있으며[29], 본 연구 또한 이러한 점을 고려하여 외부 변형을 최소화하고 보다 신뢰성 있는 내부 응력 측정을 수행하였다[30-32]. 잔류응력 측정은 Contour 법 전용 장비인 SPSM-10 (Fusion ENG, Korea) 장비를 사용하여 수행되었다. 시편 절단은 초저속 와이어 방전가공(wire electrical discharge machining, WEDM)으로 진행되었으며, 절단면의 변형은 정밀 레이저를 이용해 측정하였다. 측정된 데이터는 Contour Transform Program을 이용한 유한요소법으로 분석되었으며, Contour FEM 시뮬레이션 프로그램을 활용해 시편 내부의 잔류응력을 예측하였다.

- XRD 법은 다결정체 표면에 X선을 입사하여 브래그 법칙에 따라 X선 회절 각도와 격자 면간격 변화를 분석하여 잔류응력을 계산하는 방식이다[33]. 이 방법은 재료의 손상을 유발하지 않으므로 비파괴적 방법에 속하며, 표면 잔류응력 측정에 용이하다. 본 연구에서는 Xstress3000 G3 (Stresstech, Finland) 장비를 사용하여 잔류응력 측정을 수행하였으며, Ti tube를 이용해 데이터를 수집하였다. 측정의 신뢰도를 높이고 표면 잔류응력 측정의 정확도를 확보하기 위해, 시편의 거칠기를 줄이며 산화층을 제거하는 표면 처리를 진행하였다. 표면처리는 2000 grit 폴리싱 후, Voltage 50 V, Flow rate 12, Time 5 s 조건으로 전해연마를 수행하였다. 전해연마 용액은 과염소산(HClO4) 60 ml, 메탄올(CH3OH) 600 ml, 2-부톡시 에탄올(C6H14O2) 360 ml를 혼합한 용액을 사용하였다. XRD 법 측정은 결과 데이터를 mapping 방식으로 표현하기위해 측정 지점이 겹치지 않도록 0.3 φ tip을 사용하여 0.3 mm 간격으로 전체 영역을 스캔하였다. 정확한 분석을 위해 tile angles는 -45°에서 +45°까지 설정하였고, 각 포인트는 +방향과 -방향으로 총 5회 측정하였다. exposure time은 16초로 설정하였으며, 측정방법은 ASTM E2860-20 규격을 준수하였다[34].

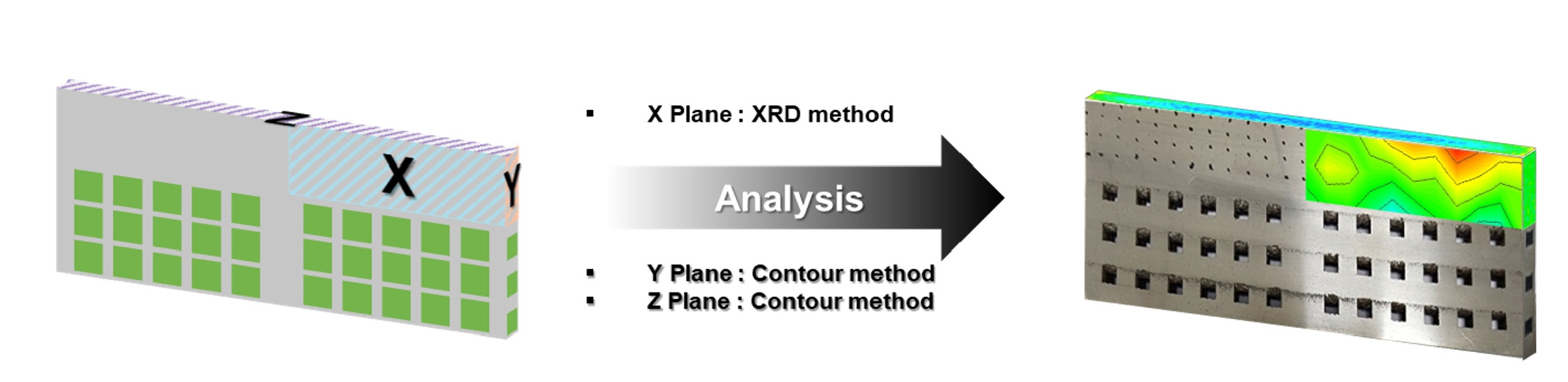

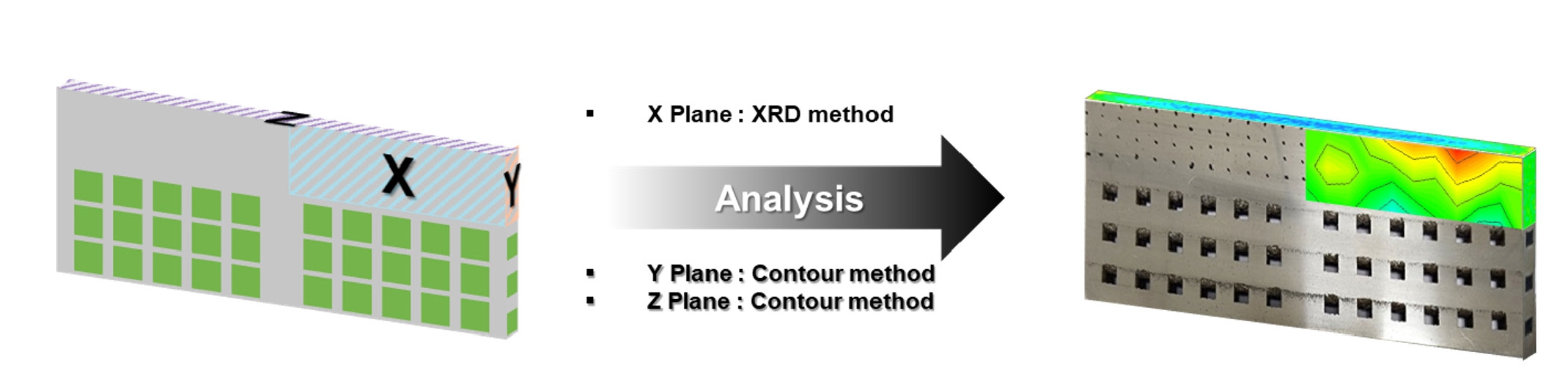

- Fig. 3는 LPBF 공정을 통해 제조된 조형체의 위치 별 잔류응력 측정법을 나타낸 모식도이다. 본 연구에서는 조형체의 X Plane은 XRD 법, Y-Z Plane은 Contour 법을 활용해 잔류응력 분포를 분석하였으며, 두 가지 측정 기법을 조합하여 조형체 내에서 위치별 잔류응력 분포 및 경향성을 보다 정밀하게 분석하였다.

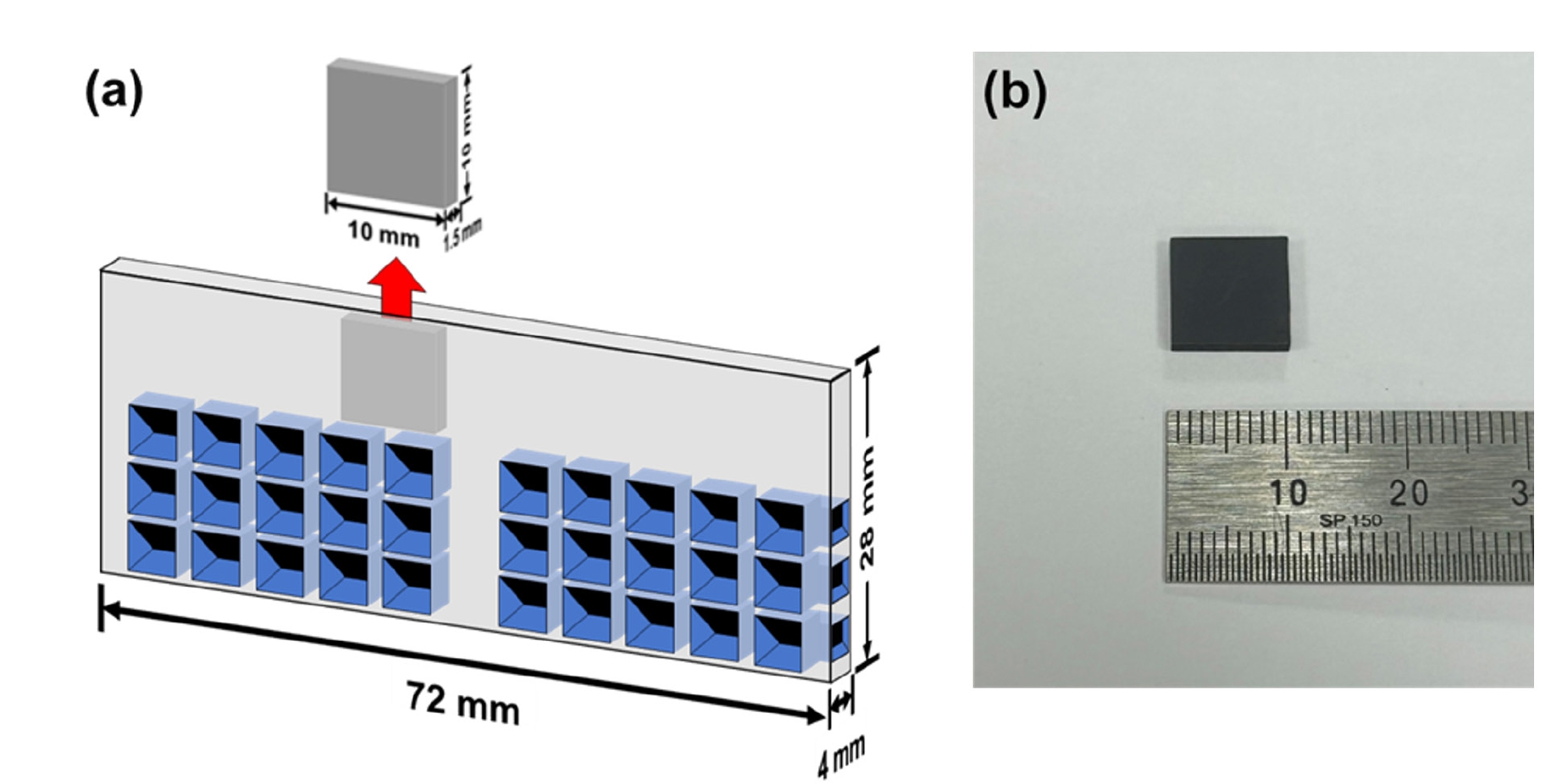

- 2.4 열전도도 측정

- 서포트 홀 크기에 따른 기판과의 열전달 차이를 실험적으로 검증하기 위해, 시편 Type별로 열전도도 측정 실험을 수행하였다. 열확산계수 측정을 위해 적층제조된 시편에서 샘플을 가공한 위치와 측정 샘플의 이미지를 Fig. 4에 도시하였다. 열확산계수는 LFA 467 HyperFlash (NETZSCH, Germany)장비를 활용하여 측정하였으며, Fig. 4(a)에서 보이는 것과 같이 시편의 중앙부에서 가공한 10 mm × 10 mm × 1.5 mm (길이 × 너비 × 두께)크기의 샘플로 수행되었다. 열전도도 측정에 사용한 실제 샘플은 Fig. 4(b)에 나타내었으며, ASTM E1461규격에 따라 laser flash analysis 법을 사용하여 측정하였다. 측정된 열확산계수와 밀도, 비열을 이용하여 열전도도를 계산하였으며, 다음 식(1)에 따라 산출하였다[35, 36].

2. Experimental

(1) Contour 법

(2) XRD 법

- 3.1. 육안 검사

- Fig. 5는 LPBF 공정으로 적층제조된 직육면체 조형체의 외형 결과를 나타낸 것으로, 조형체의 길이방향(X축) 끝하단부에서 기판으로부터 들려 올려지는 형태인 Warping 현상이 관찰되었다. 일반적으로, 서포트 홀의 크기가 작을수록 기판과의 접촉 면적이 증가하여 더욱 견고한 구조의 적층 결과가 예상되나, 본 실험 결과는 예측과 상반된 경향을 보였다. 실제 적층 결과에서는 Type 1 시편대비 서포트 홀 크기가 작은 Type 2 시편에서 더 극심한 Warping 현상이 나타나는 것을 확인 할 수 있었다.

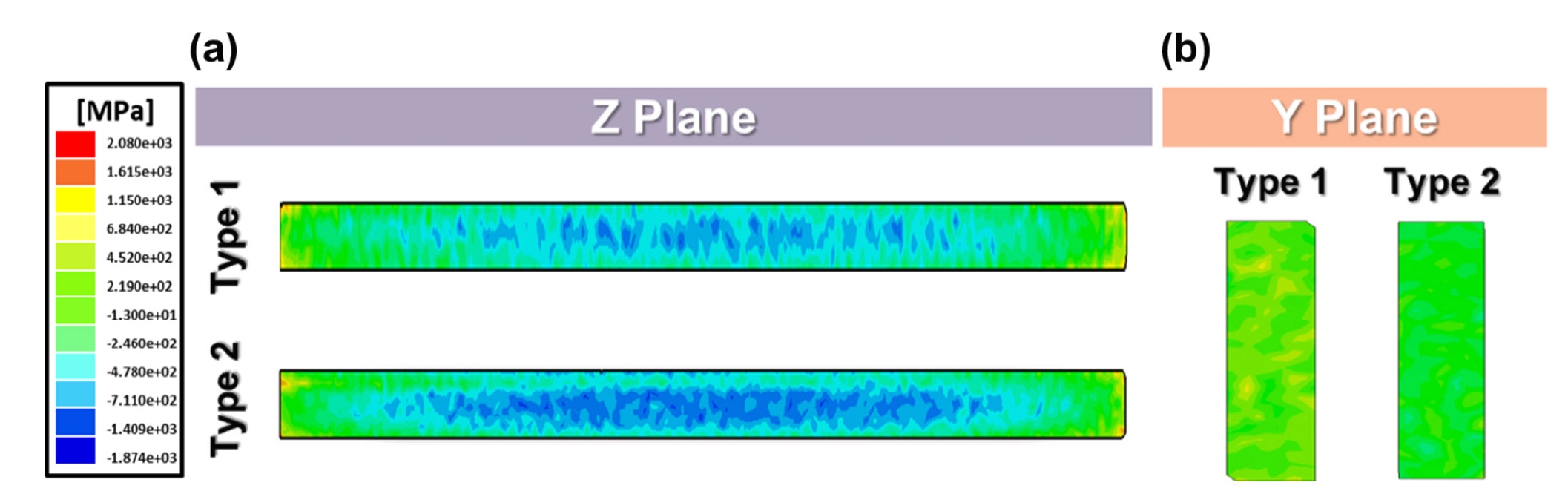

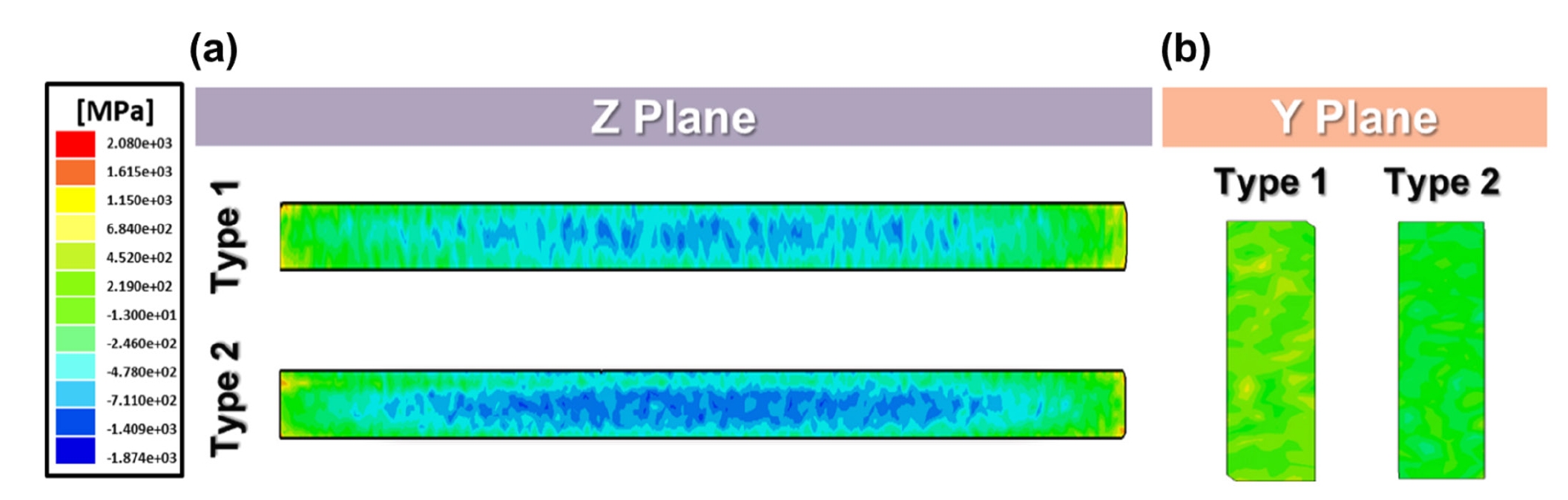

- Fig. 6은 Contour 법을 활용하여 조형체의 Z Plane 및 Y Plane 영역에서 측정한 잔류응력 분포 결과를 나타낸 것이다. Fig. 6 (a)를 통해, 시편의 중앙부에는 압축 잔류응력이, 가장자리에는 인장 잔류응력이 분포하는 전형적인 LPBF 공정의 응력 분포 양상을 확인할 수 있다[29]. 또한, 서포트 형상에 따른 영향을 비교해보면 서포트 홀 크기가 작은 Type 2 시편에서 Type 1 시편 대비 더 큰 인장 및 압축 잔류응력이 나타나는 경향을 보였다. Fig. 6 (b)는 Y Plane에서의 잔류응력 분포를 나타낸 것으로, 두 Type 시편들 간의 유의미한 차이는 나타나지 않았다. 전체적으로 시편 내 위치에 따른 잔류응력 값의 편차가 크지 않았으며, 서포트 형상에 따른 잔류응력 영향도 미미한 것으로 분석되었다. 이러한 결과는 조형체의 길이 방향(X 방향)으로는 Warping 현상이 발생하는 반면, 두께 방향(Y 방향)으로는 형상 뒤틀림이 거의 나타나지 않는 경향과 일치한다. 또한, 서포트 홀 크기가 작아질수록 기판과의 접촉 면적 증가로 인해 열이 보다 빠르게 기판으로 전달되어 냉각 속도가 증가하고, 이에 따라 국부적으로 더 높은 잔류응력이 축적되는 경향을 보이는 것으로 유추할 수 있다.

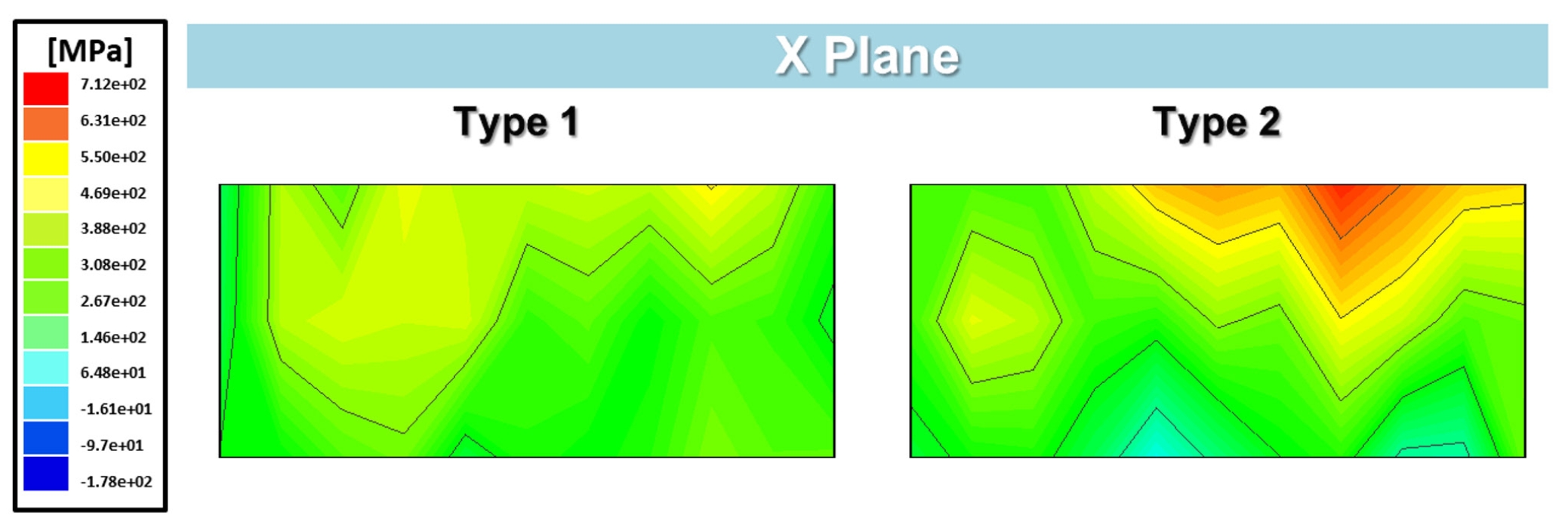

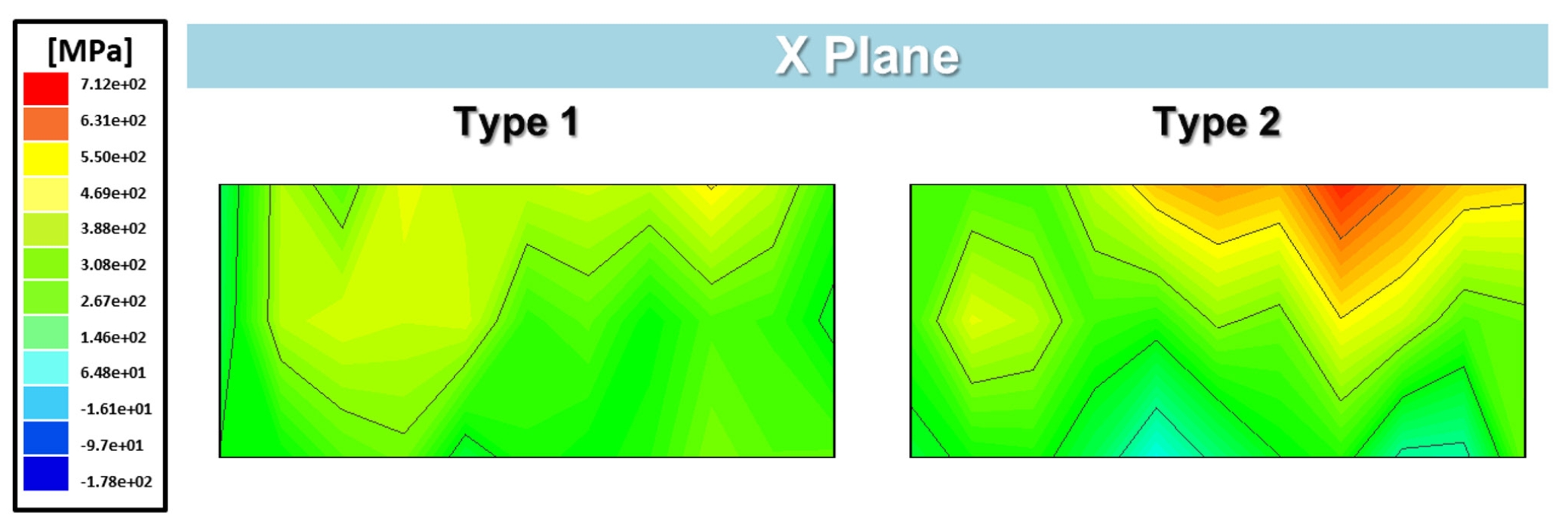

- Fig. 7은 적층 제조된 Ti-6Al-4V 합금 조형체의 X Plane에 대해 XRD 법을 활용하여 측정한 잔류응력 분포를 시각화한 결과이다. 해당 결과에서는 시편의 하단부에는 전반적으로 압축 잔류응력이 분포하고 상단부에는 인장 잔류응력이 분포하는 경향을 보여준다. 특히, Type 1 시편 대비 Type 2 시편에서 압축 잔류응력과 인장 잔류응력의 대비가 더욱 극심하며, 이는 Fig. 6의 분석 결과와 대응된다. 이러한 압축/인장 잔류응력 분포는 조형체의 길이 방향 끝단에서 관찰되는 Warping 현상과 밀접하게 연관되어 있다. 한편, 본 연구에 적용된 XRD 법은 표면 근처의 잔류응력을 정밀하게 측정하는데 적합하지만, 적층 부품 내부에서 두께 방향으로 존재할 수 있는 잔류응력 구배를 고려하기에는 한계가 있다. 따라서 본 연구에서는 서로 다른 서포트 구조에 따른 상대적인 잔류응력 분포 경향 비교에 초점을 맞추었으며, 향후 연구에서는 부품 전체의 3차원 잔류응력 분포를 보다 정량적으로 분석할 예정이다[16, 31, 33].

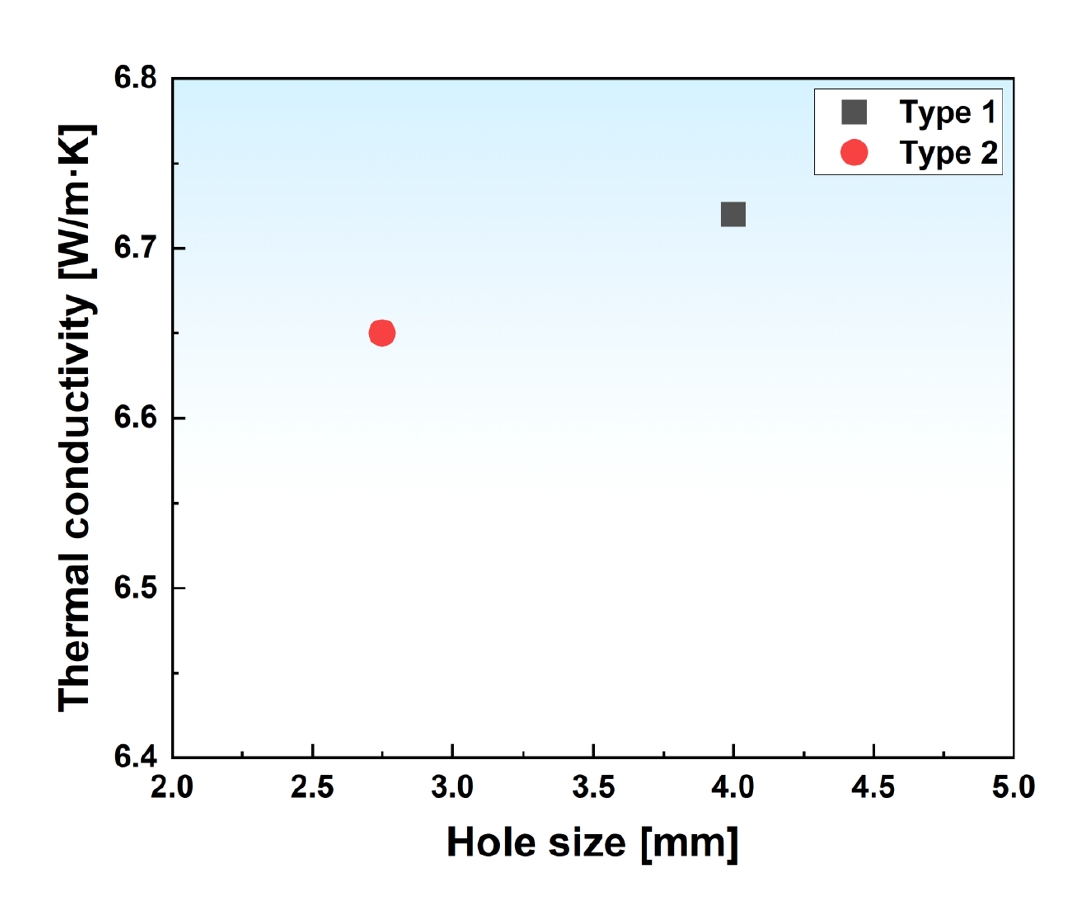

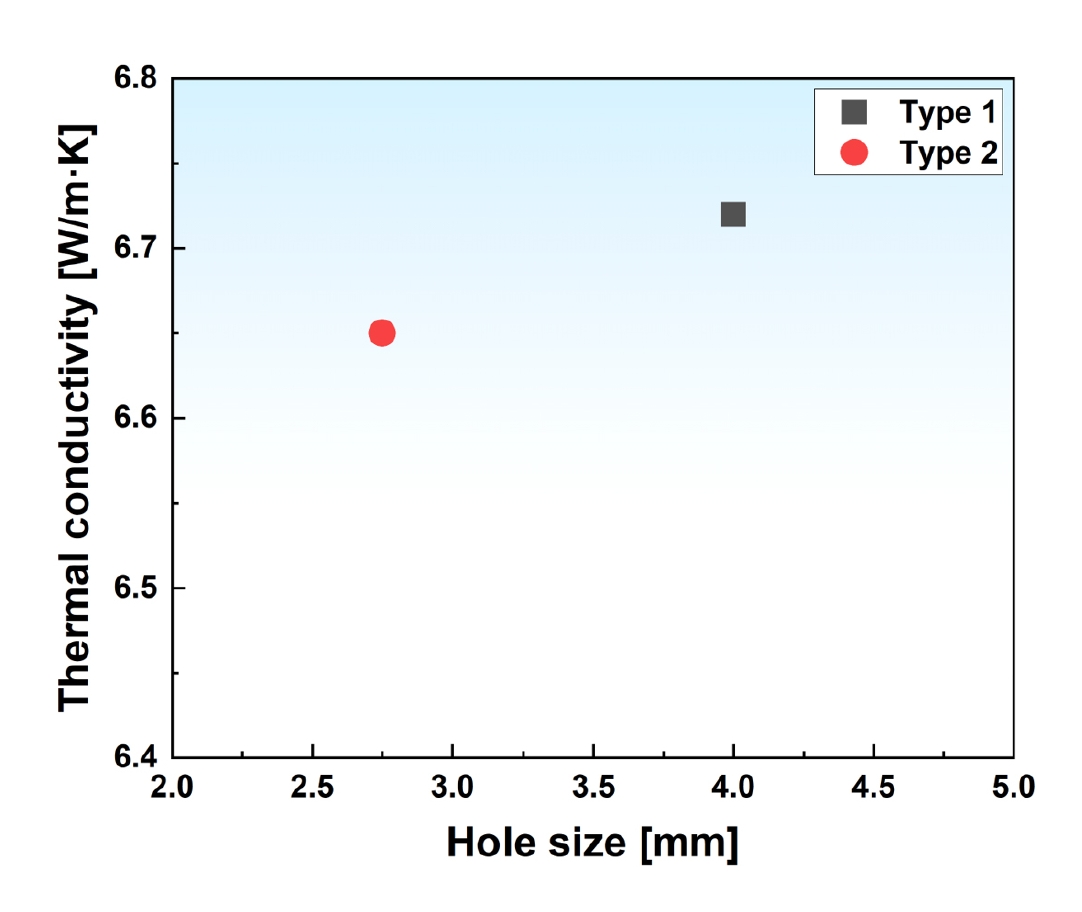

- Fig. 8은 열전도도 측정 결과이다. Type 1 시편은 6.72 W/m•K, Type 2 시편은 6.65 W/m•K 으로 소폭의 차이를 보였으며, 서포트 홀 크기가 작은 Type 2 시편에서 더 낮은 열전도도를 나타내는 경향을 확인할 수 있었다. Type 2 시편에서는 공정 도중 축적된 높은 잔류응력으로 인해 고밀도의 전위 구조가 형성되어 결정 격자 내 열전달 경로를 방해함으로써 열전도도를 저하시키는 것으로 해석된다. 따라서, 서포트 형상이 기판과의 면적을 증가시켜 열전달 경로를 확장시키는 구조라 하더라도, 그로 인해 발생하는 높은 잔류응력 및 전위 밀도와 같은 미세조직적 요인이 열전도도 저하를 유발할 수 있음을 본 결과는 실험적으로 뒷받침하고 있다[37, 38].

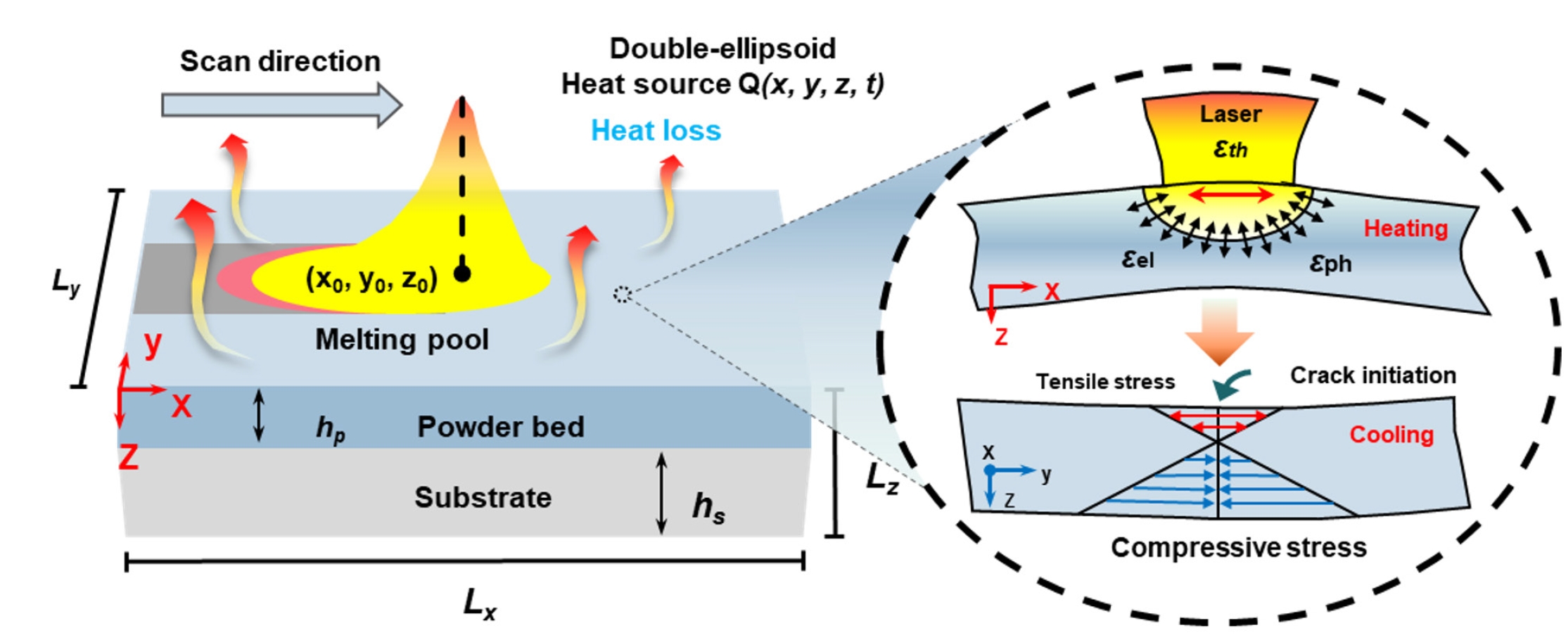

- Fig. 9은 LPBF 공정 중 잔류응력 형성 메커니즘을 개략적으로 나타낸 모식도이다. LPBF 공정에서는 고에너지 레이저가 금속 분말을 국부적으로 용융시키며 용융풀(melt pool)을 형성하고, 해당 용융풀 내부의 용융잠열(latent heat)이 방사형으로 빠르게 빠져나간다[17, 39]. 이 과정에서 조형체 상•하부 간의 급격한 온도 구배가 형성되어 잔류 열응력이 축적된다. 레이저가 조사되는 영역에서는 급격한 국부 가열로 인해 열팽창 변형이 발생하지만, 주변 소재가 이를 구속하면서 내부에는 압축응력이, 표면 근처에는 상대적으로 인장 응력이 유도된다. 이후 용융풀이 응고되고 냉각이 진행됨에 따라, 응고된 재료는 수축하려 하지만 하부층이나 기판에 의해 수축이 제한되어, 표면에는 인장 응력이, 하부에는 압축 응력이 잔류하게 된다[40]. 이처럼 인장/압축 응력이 반복적인 열사이클을 통해 누적되면서, 부품 내에 높은 수준의 잔류응력이 축적되고, 이는 최종적으로 Warping이나 Distortion과 같은 치수 정밀도 저하 등의 문제로 이어질 수 있다.

- Fig. 10은 서포트 형상에 따른 열 전달 및 냉각 속도 차이를 설명한 모식도로, 서포트 구조가 잔류응력 형성에 미치는 영향을 시각적으로 나타낸 것이다. 서포트 구조의 형상은 조형체의 냉각 속도와 이에 따른 잔류응력 축적에 직접적인 영향을 미친다. LPBF 공정 도중 조형체에는 반복적인 레이저 조사가 이루어진다. 즉, 한 분말 층에서 레이저가 하나의 pass를 따라 조사된 후, 햇칭 간격만큼 떨어진 인접 구간에서 다시 한번 레이저가 조사됨에 따라 기존에 응고된 영역은 일부 재용융이 일어나거나 지속적으로 열 영향을 받게 된다. LPBF로 제조되는 조형체는 공정 도중 지속적인 입열이 가해지게 되고, 선행문헌에서는 해당 양상이 In-situ annealing 및 In-situ tempering 환경에 놓이는 것으로 묘사된다[41-43]. Park et al. [43]은 같은 LPBF 공정조건으로 제조된 서로 다른 두께를 지닌 Ti-6Al-4V 조형체의 미세조직과 기계적 물성을 분석하였으며, 두꺼운 두께의 시편일수록 LPBF 공정 도중 레이저에 노출되는 횟수가 더 많아짐에 따라 잔류 전위밀도가 감소됨을 분석한 바 있다. 또한, 잔류 열응력은 LPBF 공정 도중 조형체 내부의 온도구배가 높을수록 극심해짐에 따라, 기판의 온도를 높여 조형체 내부 온도구배와 냉각속도를 감소시켜 잔류 열응력을 감소시키는 연구가 다수 이루어진 바 있다[16, 20, 44-46].

- Fig. 10과 같이 Type 1 시편은 서포트 홀의 크기가 Type 2 시편 대비 상대적으로 큼에 따라 조형체 내부에서 기판으로의 열흐름이 원활하지 않으며, 이는 조형체 내부 온도구배 및 냉각속도를 감소시켜 잔류응력을 완화시킬 수 있다. 즉, 공정 도중 축적된 열이 Type 1 시편 대비 높은 냉각속도로 빠져나가는 Type 2 시편에서 더욱 극심한 잔류 열응력이 발생하게 되며, 해당 양상은 조형체가 적층 도중 레이저 노출에 의한 입열이 반복될수록 더욱 뚜렷해진다. 이로 인해 Type 2 시편은 Type 1 시편 대비 시편 끝단부와 중앙부의 잔류응력 차이가 더욱 극심하게 되며 이는 Type 2 시편의 극심한 Warping 현상을 야기하게 된다(Fig. 3).

- 본 연구 결과, 서포트 구조의 형상은 LPBF 공정에서 부품 내 열 전달 및 냉각 특성에 영향을 미치는 중요한 변수이며, 서포트 설계를 통해 냉각 속도를 제어함으로써 잔류응력을 완화하고 형상 안정성을 확보하는 전략이 필요함을 시사하고 있다. 다만, 본 연구는 서포트 구조에 따른 열전달 특성을 기반으로 잔류응력 형성 경향을 고찰하였으나, 열전달 과정에서 발생하는 열응력 및 이에 따른 변형 거동을 함께 고려하지는 않았다. 보다 정밀한 해석을 위해 향후 연구에서는 유한요소해석(FEM) 기반 in-situ 실험을 통해, 열응력 및 변형 거동을 정량적으로 검증하고 보다 체계적인 분석을 수행할 예정이다[16].

3. Results and Discussion

- 본 연구에서는 LPBF 공정으로 적층 제조된 Ti-6Al-4V 합금 조형체의 서포트 형상에 따른 잔류응력 분포를 정량적으로 분석하였다. 잔류응력 측정은 Contour 법과 XRD 법을 활용하여 수행하였으며, 그 결과 Z Plane에서는 시편의 중앙부에 압축 응력이, 가장자리에는 인장 응력이 분포하는 전형적인 LPBF 공정의 응력 형상 분포가 관찰되었다. X Plane에서는 조형체 상단부에는 인장 잔류응력이 인가되고 하단 중앙부에는 압축 잔류응력이 집중되는 경향을 확인하였고, 이는 조형체의 길이 방향(X축)을 따라 Warping 현상이 발생하고 두께 방향(Y축)에서는 상대적으로 형상 변형이 작게 나타나는 결과와 일치한다. 서포트 형상에 따른 영향도 명확히 나타났다. Type 1 시편은 서포트 홀 크기가 커 기판과의 접촉 면적이 상대적으로 작고, 열전달이 제한됨에 따라 냉각 속도가 낮아지는 경향을 보였다. 이에 따라 온도 구배가 완화되어 상대적으로 낮은 수준의 잔류응력이 축적되었다. 반면, Type 2 시편은 서포트 홀 크기가 작아 기판과의 열적 접촉이 증가하고, 열이 빠르게 방출되어 급속 냉각이 유도되었다. 이로 인해 더 큰 온도 구배가 형성되며 인장 및 압축 잔류응력이 크게 축적되었고, 이러한 차이는 실제 조형체의 형상 변형에도 영향을 미쳐 Type 2 시편에서 보다 심한 Warping 현상이 관찰되었다. 이는 시편 내 위치 별 응력 차이와 직접적으로 연관됨을 확인할 수 있었다. 본 연구는 서포트 구조의 형상이 조형체 내부의 열전달 거동과 잔류응력 형성 메커니즘에 영향을 미치는 것을 실험적으로 입증하였으며, LPBF 공정에서의 서포트 설계가 기계적 신뢰성과 형상 정밀도 확보를 위한 중요한 요소임을 제시하였다. 향후에는 본 연구 결과를 기반으로 열•기계적 시뮬레이션 및 최적 설계 기법을 접목하여, 복잡 형상 및 중•대형 부품의 응력 완화와 품질 향상을 위한 공정 제어 전략으로 확장될 수 있다. 아울러, 실제 제조 현장에서의 다양한 형상 조건 및 공정 제약 요소를 고려한 설계 전략 수립이 필요하며, 본 연구는 이러한 설계기법의 기초 자료로 활용될 수 있을 것으로 기대된다.

4. Conclusion

-

Funding

This work was supported by Principal R&D Project (PNKA590) of the Korean Institute of Materials Science (KIMS). This work was also supported by the projects (RS-2024-00431717, RS-2025-02308933, and RS-2025-02317513) through the Ministry of Trade, Industry, and Energy.

-

Conflict of Interest

Jae Wung Bae and Jeong Min Park serve as an editor of the Science editing, but have no role in the decision to publish this article. Except for that, no potential conflict of interest relevant to this article was reported.

-

Data Availability Statement

Data will be made available on request.

-

Author Information and Contribution

Seungyeon Lee : Master's student; Writing – original draft, Investigation, Data curation, Formal analysis, Visualization. Haeum Park: PhD candidate; investigation, conceptualization. Min Jae Baek: PhD candidate; investigation, Formal analysis. Dong Jun Lee: Principal researcher; resources. Jae Wung Bae: Assistant professor; supervision. Ji-Hun Yu: Principal resercher; Validation, Resources, Project administration, Funding acquisition. Jeong Min Park: Senior researcher, Adjunct Professor; supervision, writing–review & editing, Methodology, Validation, Investigation, Formal analysis, Conceptualization.

-

Acknowledgments

None.

Article information

| Apparent density [g/cm3] | Tap density [g/cm3] | Flow rate [s/50g] | Hausner ratio |

|---|---|---|---|

| 2.62 ± 0.02 | 2.83 ± 0.02 | 4.39 ± 0.16 | 1.08 |

- 1. G. Roy, R. N. Hajra, W. H. Kim, J. Lee, S. Kim and J. H. Kim: J. Powder Mater., 31 (2024) 1.ArticlePDF

- 2. J.-Y. Kim, J. Woo, Y. Sohn, J. H. Kim and K.-A. Lee: J. Powder Mater., 30 (2023) 146.Article

- 3. Z. Qu, Z. Zhang, R. Liu, L. Xu, Y. Zhang, X. Li, Z. Zhao, Q. Duan, S. Wang, S. Li, Y. Ma, X. Shao, R. Yang, J. Eckert, R. O. Ritchie and Z. Zhang: Nature, 626 (2024) 999.ArticlePDF

- 4. J. M. Park, E. S. Kim, H. Kwon, P. Sathiyamoorthi, K. T. Kim, J. H. Yu and H. S. Kim: Addit. Manuf., 47 (2021) 102283.Article

- 5. J. Ren, Y. Zhang, D. Zhao, Y. Chen, S. Guan, Y. Liu, L. Liu, S. Peng, F. Kong, J. D. Poplawsky, G. Gao, T. Voisin, K. An, Y. M. Wang, K. Y. Xie, T. Zhu and W. Chen: Nature, 608 (2022) 62.ArticlePDF

- 6. H. Park, H. Kwon, K. T. Kim, J.-H. Yu, J. Choe, H. Sung, H. S. Kim, J. G. Kim and J. M. Park: Addit. Manuf., 86 (2024) 104223.Article

- 7. Y. Chang, H. Joo, W. Yong, Y. Jo, S. Kim, H. Kim, Y. W. Kim, K. T. Kim and J. M. Park: J. Powder Mater., 31 (2024) 390.ArticlePDF

- 8. J. Kwon, Y. T. Choi, E. S. Kim, S. Y. Ahn, S. G. Jeong, M. Kang, H. Joo, J. M. Park and H. S. Kim: Mater. Sci. Eng. A, 901 (2024) 146537.Article

- 9. S. Liu and Y. C. Shin: Mater. Des., 164 (2019) 107552.Article

- 10. T. J. Kang, P. L. Narayana, S. W. Choi, J. H. Kim, J.-K. Hong and T. Lee: Korean J. Met. Mater., 61 (2023) 714.ArticlePDF

- 11. X. Yu, M. Brandt, S. Sun, J. Elambasseril, Q. Liu, K. Latham, K. Xia and M. Qian: Acta Mater., 85 (2015) 74.Article

- 12. I. S.-Munoz, T. Mishurova, T. Thiede, M. Sprengel, A. Kromm, N. Nadammal, G. Nolze, R. S.-Neumann, A. Evans and G. Bruno: Sci. Rep., 10 (2020) 14645.Article

- 13. J. L. Bartlett and X. Li: Acta Mater., 27 (2019) 131.Article

- 14. T. R. Watkins, K. A. Unocic, A. Peralta, M. Megahed, J. R. Bunn, C. M. Fancher, C. R. D'Elia, M. R. Hill and J. F. Neumann: Addit. Manuf., 47 (2021) 102334.Article

- 15. S. Nam, H. Jung, H. Park, C. Jung, J. M. Park, H. S. Kim and S. S. Sohn: J. Powder Mater., 31 (2024) 537.ArticlePDF

- 16. X. Chen, X. Xie, H. Wu, X. Ji, H. Shen, M. Xue, H. Wu, Q. Chao, G. Fan and Q. Liu: Mater. Charact., 201 (2023) 112953.Article

- 17. Z.-J. Li, H.-L. Dai, Y. Yao and J.-L. Liu: Appl. Math. Model., 125 (2024) 672.Article

- 18. S. Jeon and H. Choi: J. Powder Mater., 31 (2024) 213.ArticlePDF

- 19. A. Dimopoulos, M. Salimi, T.-H. Gan and P. Chatzakos: Materials, 16 (2023) 7164.Article

- 20. A. Khobzi, F. F. Mehr, S. Cockcroft, D. Maijer, S. L. Sing and W. Y. Yeong: Addit. Manuf., 51 (2022) 102644.Article

- 21. A. Hussein, L. Hao, C. Yan, R. Everson and P. Young: J. Mater. Process. Technol., 213 (2013) 1019.Article

- 22. L. Cheng, X. Liang, J. Bai, Q. Chen, J. Lemon and A. To: Addit. Manuf., 27 (2019) 290.Article

- 23. C. Li, J. F. Liu, X. Y. Fang and Y. B. Guo: Addit. Manuf., 17 (2017) 157.Article

- 24. I. Setien, M. Chiumenti, S. Veen, M. S. Sebastian, F. Garciandía and A. Echeverría: Comput. Math Appl., 78 (2019) 2282.Article

- 25. B. Lee, D.-K. Kim, Y. I. Kim, D. H. Kim, Y. Sond, K.-T. Park and T.-S. Kim: J. Powder Matar., 27 (2020) 509.Article

- 26. J. M. Park, J. Jung, S. Lee, H. Park, Y. W. Kim and J.-H. Yu: J. Powder Mater., 31 (2024) 137.ArticlePDF

- 27. N. Nadammal, T. Mishurova, T. Fritsch, I. S.-Munoz, A. Kromm, C. Haberland, P. D. Portella and G. Bruno: Addit. Manuf., 38 (2021) 101792.Article

- 28. P. Pagliaro, M. B. Prime, J. S. Robinson, B. Clausen, H. Swenson, M. Steinzig and B. Zuccarello: Exp. Mech., 51 (2011) 1123.Article

- 29. N. C. Levkulich, S. L. Semiatin, J. E. Gockel, J. R. Middendorf, A. T. DeWald and N. W. Klingbeil: Addit. Manuf., 28 (2019) 475.Article

- 30. Z. Shan, M. T. Tran, W. Woo, S.-K. Hwang, H. Wang, V. Luzin, E. Kingston, M. R. Hill, A. DeWald and D.-K. Kim: Addit. Manuf., 61 (2023) 103378.Article

- 31. N. A. Bachus, M. Strantza, B. Clausen, C. R. D'Elia, M. R. Hill, J. Y. P. Ko, D. C. Pagan and D. W. Brown: Addit. Manuf., 83 (2024) 104070.Article

- 32. D.-H. Ahn, J. Y. Lee, M.-J. Choi, J. M. Kim, S.-W. Kim and W. Woo: NET, 56 (2024) 506.Article

- 33. S. C. Park, I. Y. Kim, Y. I. Kim, D.-K. Kim, S. J. Oh, K.-A. Lee and B. Lee: Korean J. Met. Mater., 61 (2023) 534.ArticlePDF

- 34. ASTM E2860-20, Standard Test Method for Residual Stress Measurement by X-Ray Diffraction for Bearing Steels.

- 35. R. Sundar and C. Sudha: Int. J. Thermophys., 46 (2025) 13.Article

- 36. S. Raefar, M. Garoum, N. Laaroussi and M. Ouakarrouch: Int. J. Therm. Sci., 200 (2024) 108975.

- 37. H. Wu, D. He, X. Guo, M. Gao, Z. Tan and G. Wang: JMP, 79 (2022) 206.Article

- 38. Z. Xiao, J. Zhou, Y. Qi, Y. Huang, S. Chen, J. Wang and H. Zhu: JMR&T., 27 (2023) 7927.Article

- 39. A. F. Chadwick and P. W. Voorhees: Acta Mater., 211 (2021) 116862.Article

- 40. M. Narvan, A. Ghasemi, E. Fereiduni, S. Kendrish and M. Elbestawi: Mater Des., 204 (2021) 109659.Article

- 41. F. Xiong, C. Huang, O. L. Kafka, Y. Lian, W. Yan, M. Chen and D. Fang: Mater. Des., 199 (2021) 109410.Article

- 42. A. Amar, M. Wang, L. Zhang, J. Li, L. Huang, H. Yan, Y. Zhang and Y. Lu: Addit. Manuf., 68 (2023) 103522.Article

- 43. H. Park, Y. W. Kim, S. Lee, K. T. Kim, J.-H. Yu, J. G. Kim and J. M. Park: J. Powder Mater., 30 (2023) 140.Article

- 44. Y. W. Kim, H. Park, T.-H. Kim, K. T. Kim, J.-H. Yu, Y. S. Choi and J. M. Park: J. Powder Mater., 30 (2023) 116.Article

- 45. E. R. Denlinger, M. Gouge, J. Irwin and P. Michaleris: Addit. Manuf., 16 (2017) 73.Article

- 46. S. C. Park, I. Y. Kim, K.-A. Lee, S.-J. Seo, D.-K. Kim and B. Lee: Mater. Charact., 207 (2024) 113538.Article

References

Figure & Data

References

Citations

ePub Link

ePub Link-

Cite this Article

Cite this Article

- Cite this Article

-

- Close

- Download Citation

- Close

- Figure

- Related articles

-

- Effect of Building Orientation on Tensile Properties of Hastelloy X alloy Manufactured by Laser Powder Bed Fusion

- Effect of Hatch Spacing on the Microstructure and Mechanical Properties of SA508 Gr.3 Steel Fabricated by Laser Powder Bed Fusion

- Microstructural Effects on the Mechanical Properties of Ti-6Al-4V Fabricated by Direct Energy Deposition

- Effect of Bulk Shape on Mechanical Properties of Ti-6Al-4V Alloy Manufactured by Laser Powder Bed Fusion

- Effect of Particle Sphericity on the Rheological Properties of Ti-6Al-4V Powders for Laser Powder Bed Fusion Process

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

Fig. 7.

Fig. 8.

Fig. 9.

Fig. 10.

Graphical abstract

| Apparent density [g/cm3] | Tap density [g/cm3] | Flow rate [s/50g] | Hausner ratio |

|---|---|---|---|

| 2.62 ± 0.02 | 2.83 ± 0.02 | 4.39 ± 0.16 | 1.08 |

Table 1.

TOP

KPMI

KPMI