Articles

- Page Path

- HOME > J Powder Mater > Volume 32(6); 2025 > Article

-

Research Article

플로팅 플러그 인발가공된 열교환기용 AA3003 튜브의 미세조직 및 기계적 특성 - 허현준1, 오성준2, 이성희1,*

- Microstructure and Mechanical Properties of AA3003 Tube for Heat Exchanger Processed by Floating Plug Drawing

- Hyeon-Jun Heo1, Sung Jun Oh2, Seong-Hee Lee1,*

-

Journal of Powder Materials 2025;32(6):459-465.

DOI: https://doi.org/10.4150/jpm.2025.00346

Published online: December 31, 2025

1국립목포대학교 첨단재료공학과

2(주)에스씨

1Department of Advanced Materials Science and Engineering, Mokpo National University, Muan-gun 58554, Jeollanam-do, Republic of Korea

2SC Corporation Hampyeong-gun 57118, Jeollanam-do, Republic of Korea

- *Corresponding author: Seong-Hee Lee E-mail: shlee@mnu.ac.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 723 Views

- 8 Download

Abstract

- An AA3003 tube was severely deformed by cold floating plug drawing, and then annealed at temperatures from 210 to 460℃. The as drawn Al tube exhibited a typical deformation structure in which the grains were greatly elongated along the drawing direction. The hardness increased with increasing the reduction of cross-sectional area (RA), became 68Hv after RA= 99%. Up to 310℃, the Al tube still mainly exhibited a deformed structure. While complete recrystallization occurred at temperatures above 360℃. The hardness decreased with increasing the annealing temperature, and it became 33Hv after annealing at 410℃. Both the tensile and yield strengths also decreased with increasing the annealing temperature, but the decrease was larger in yield strength than in tensile strength. The elongation increased with increasing the annealing temperature. The changes in the strength and the elongation with the annealing temperature were the largest at 360℃, in which the complete recrystallization occurred.

- 최근 국내외적으로 지구 온난화에 따른 이산화탄소 배출량 저감을 위한 탄소중립 정책으로 자동차 산업을 중심으로 한 각 산업의 패러다임이 급격히 전환 중에 있다. 자동차 산업의 구조적인 변화가 내연기관에서 전기 동력 시스템으로 대표되는 전기자동차 등으로 전환됨에 따라 관련 핵심부품의 제조기술 개발이 매우 중요하고 시급한 실정이다. 특히, 자동차의 경량화 관점에서, 최근까지 자동차의 부품소재로 많이 사용되던 고비중의 철강재료를 대체하여 철강재료 대비 비중이 약 1/3인 알루미늄(Al)소재가 많은 주목을 받고 있으며, 그에 대한 연구도 활발히 이루어 지고 있다[1-9].

- 공기조화(Heating, Ventilation, and Air Conditioning, HVAC) 시스템으로 불리는 자동차용 열교환기(Heat exchanger)는 발생되는 열에너지를 전달하여 냉각 또는 가열하는 장치로 에너지 절감 및 효율에 직접적으로 영향을 미치는 핵심 부품소재이다. 현재까지의 내연기관 자동차는 HVAC 시스템 구조에 부합되는 차량으로 설계되었으며 해당 부품을 개별적으로 냉각시킬 수 있는 유연한 구조가 아니어서 열교환기의 형상 등에 대한 제어가 불가능하였다. 친환경 자동차의 경우 전기에너지 소모를 최소화하여 배터리 수명향상과 주행거리 향상을 위해서는 차량 경량화가 더욱 필수적 요소로 작용하므로 차량 설계 중심의 새로운 미래형 운송기기용 차세대 열교환기의 개발이 시급한 실정이다[10-12]. 열교환기의 경량화를 위해 기존 구리를 대체할 수 있는 Al 소재를 적용하면 경량화, 소형화, 고내식성, 고강도 및 저가 등의 장점이 있는 반면에 정밀한 튜브 인발 공정이 상대적으로 어려운 기술적인 단점이 존재한다.

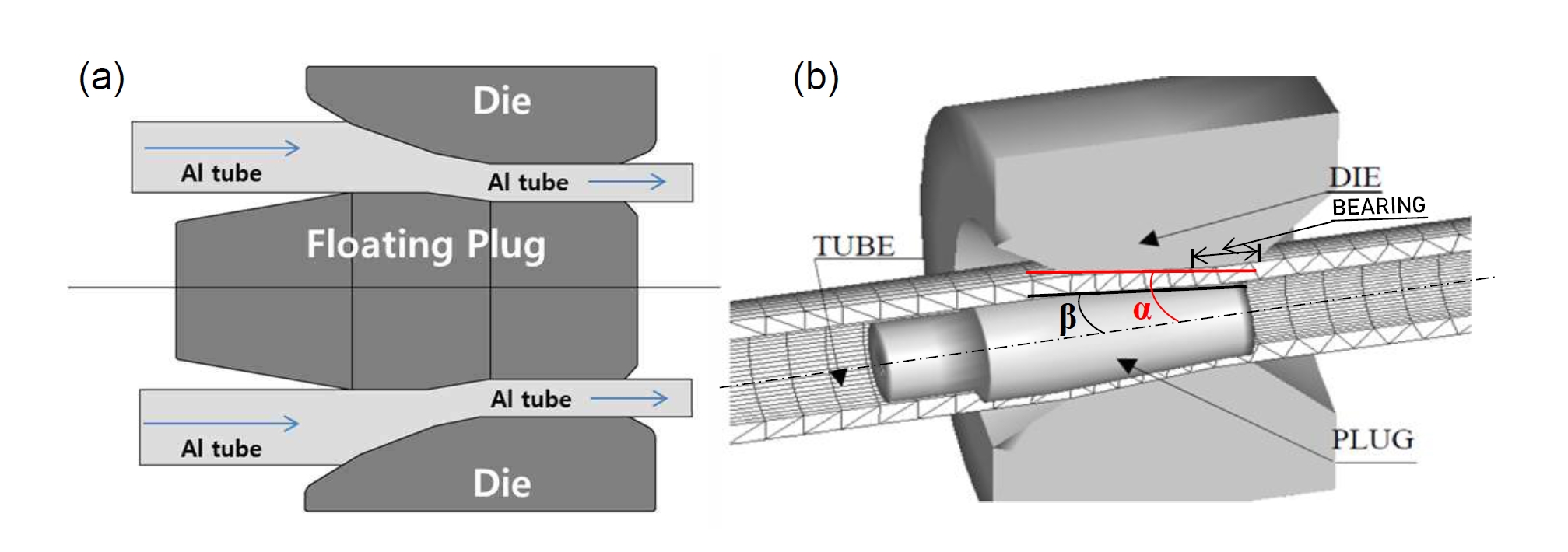

- 일반적으로 튜브 인발 공정은 싱킹(Sinking) 인발, 플러그(Plug) 인발, 만드렐(Mandrel) 인발 등 세가지 형으로 크게 나누어진다. 싱킹 인발에서는 튜브의 내벽이 지지되지 않기 때문에 벽의 두께 감소는 조금이고 내면은 균일하지 않게 된다. 다이 입구와 출구에서 전단변형이 타 공정에 비하여 크므로 그만큼 변형한계도 타 공정에 비하여 낮다. 반면 플러그 인발에서는 플러그를 사용하여 인발하게 되므로 튜브 내/외면의 직경이 잘 제어된다. 여기서 플러그는 내경부의 형상과 조도를 결정하는 중요한 역할을 한다. 맨드렐 인발은 긴 봉상 또는 선상의 맨드렐을 관 속에 삽입하여 인발하므로 인발력을 크게 줄일 수 있다. 본 연구에서는 양질의 열교환기용 Al 튜브의 제조를 목적으로 Fig. 1과 같은 플로팅 플러그 인발을 적용하였다. 플로팅 플러그 인발에서 양질의 Al 튜브를 얻기 위해서는 다이스의 경사각(α), 플러그의 경사각(β), Al 튜브의 단면감소율, 윤활유, 다이스 베어링부의 길이 등의 조건이 최적화 되어야 한다. 또한, 열교환기용 Al 튜브는 아노다이징 처리를 통해 내마모성 및 내부식성을 높일 수 있으나 물리적 충격이나 과도한 압력이 반복될 경우 표면 손상에 의해 수명이 크게 단축될 수 있으며, 300℃이상의 고온에 노출될 경우 강도가 약해져 변형을 초래할 수도 있다. 그러므로 본 연구에서는 Al 튜브 인발 공정의 최적화와 인발 과정 중의 Al 튜브의 미세조직 및 기계적 특성 변화를 조사하였다. 또한 Al 튜브의 열적 안정성을 확인하기 위하여 어닐링을 실시하였으며 어닐링에 따른 미세조직 및 기계적 특성 변화도 조사하였다.

1. Introduction

- 2.1 사용 재료 및 인발 공정

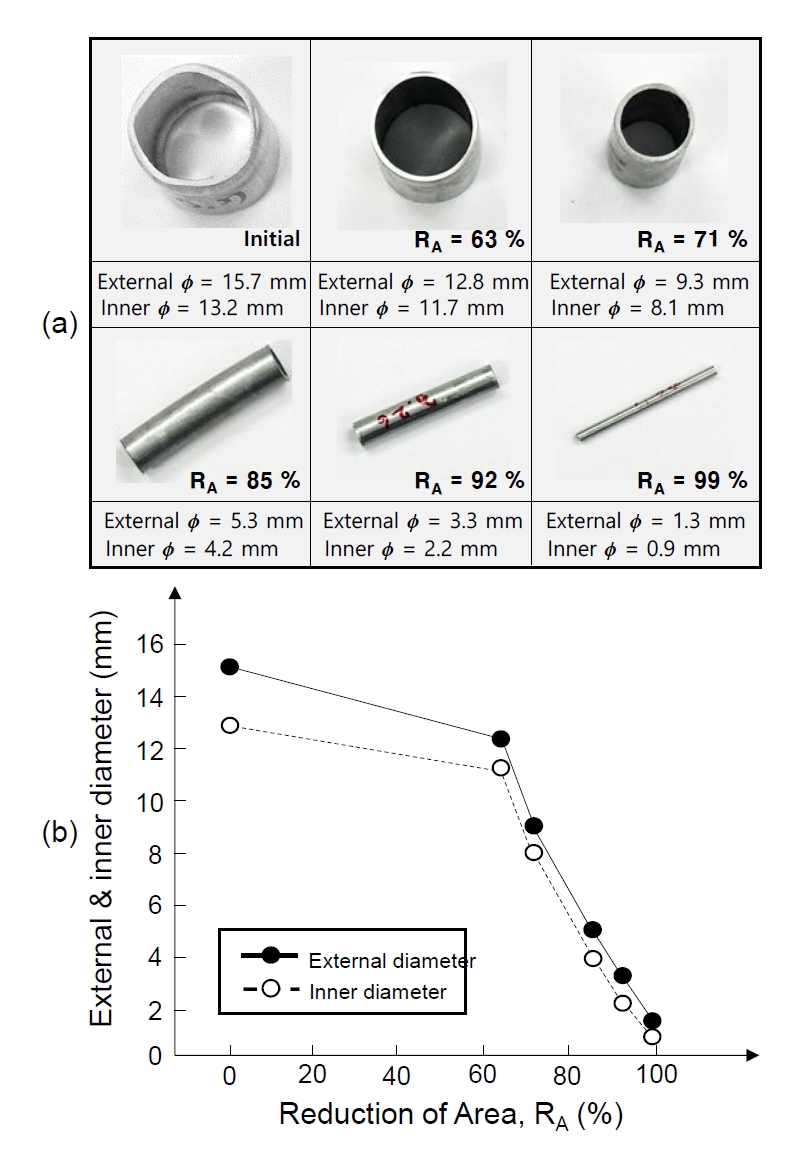

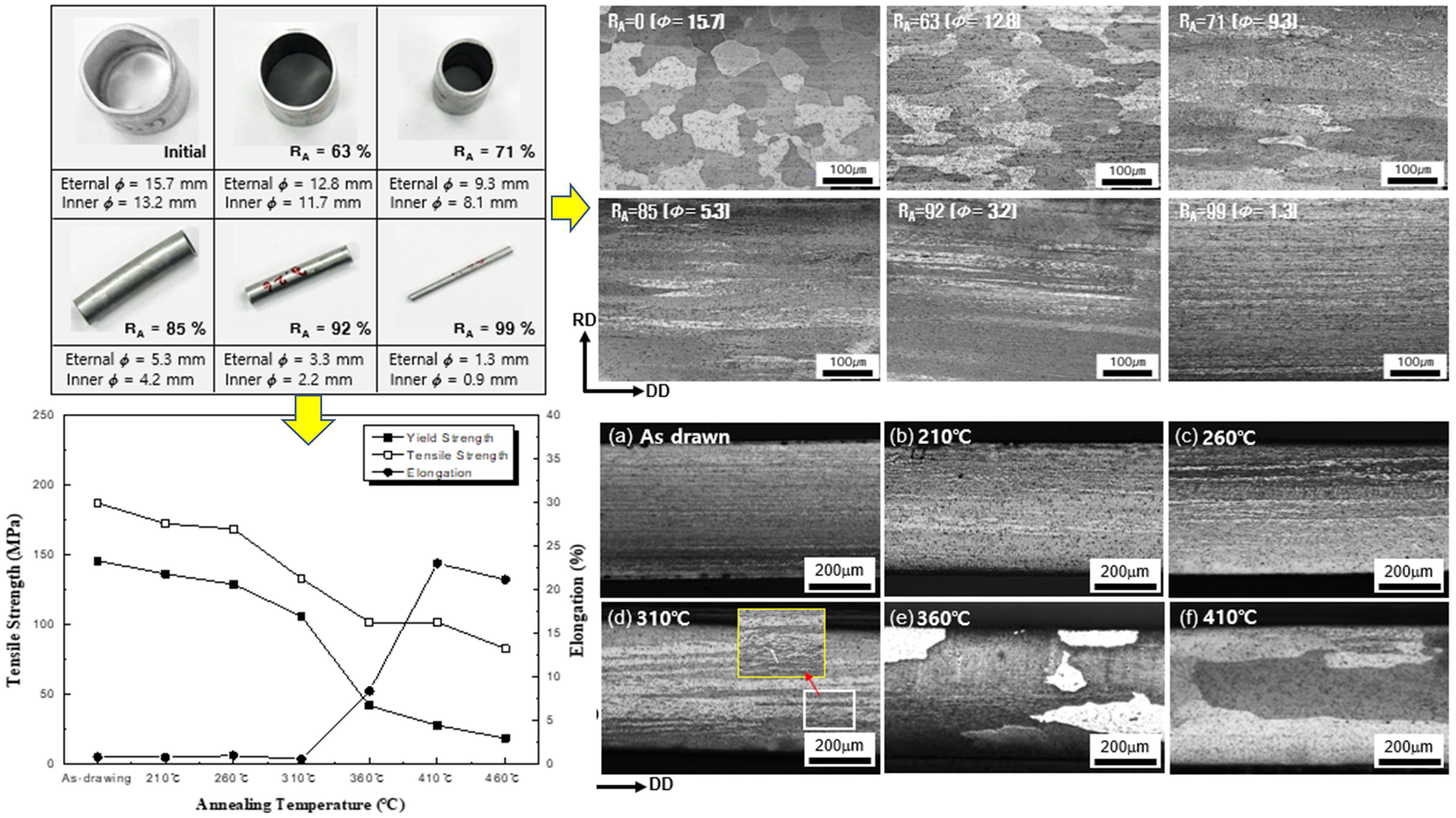

- 본 연구에 사용된 AA3003 Al합금의 화학조성을 Table 1에 나타내었다. 출발재료는 외경 φ15.7 mm, 내경 φ13.2 mm를 가진 Al 튜브이며 400℃에서 30분간 어닐링하여 내부에 축적된 변형을 제거한 후, 753 mm/sec의 속도로 상온에서 총 9패스의 공정으로 인발 공정을 실시하여 최종 외경 φ1.3, 내경 φ0.9 mm까지 감소시켰다. 여기서 공정 횟수를 9패스로 정한 것은 여러 번의 예비 실험을 통하여 인발 공정 중의 Al튜브의 파단, 살 두께의 변화 정도 등을 고려하여 양질의 Al튜브를 제조하기 위한 최적 공정조건이었기 때문이다. 인발 시의 다이스 경사각은 10°, 플러그의 경사각은 8°로 고정하였으며 윤활은 광유(STROL JA 55K)를 사용하였다. 또한 각 패스당 Al의 평균 단면감소율은 약 32%였다. 본 연구에서는 출발재료 및 1, 3, 5, 6, 9패스째 인발된 5개의 시편을 채취하여 인발가공에 따른 미세조직 및 기계적 특성 변화를 분석하였다. 인발된 5개 시편의 누적 단면감소율(Cumulative Reduction in Area, RA)은 각각 63, 71, 85, 92, 99% 였다. RA 증가에 따른 Al 튜브의 내경과 외경의 형상 및 크기 변화를 Fig. 2(a)와 Fig. 2(b)에 각각 나타내었다. 그림에서와 같이, Al 튜브의 살 두께는 초기 2.5 mm에서 1 패스 후 0.6 mm로 크게 감소한 후에 6패스까지 거의 변화가 없다가 마지막 9패스째 0.2 mm로 다시 감소한다. 이런 인발가공에 의한 상당변형량(equivalent strain)은 다음 식 (1)에 의해 구할 수 있다[13].

- 체적일정의 조건 ε1 + ε2 + ε3 = 0과 인발공정에서 성립하는 ε1 = ε2을 조합하면 ε3 = -2ε1가 성립한다. 이 관계식을 식(1)에 대입하면 다음과 같은 식 (2)가 도출된다.

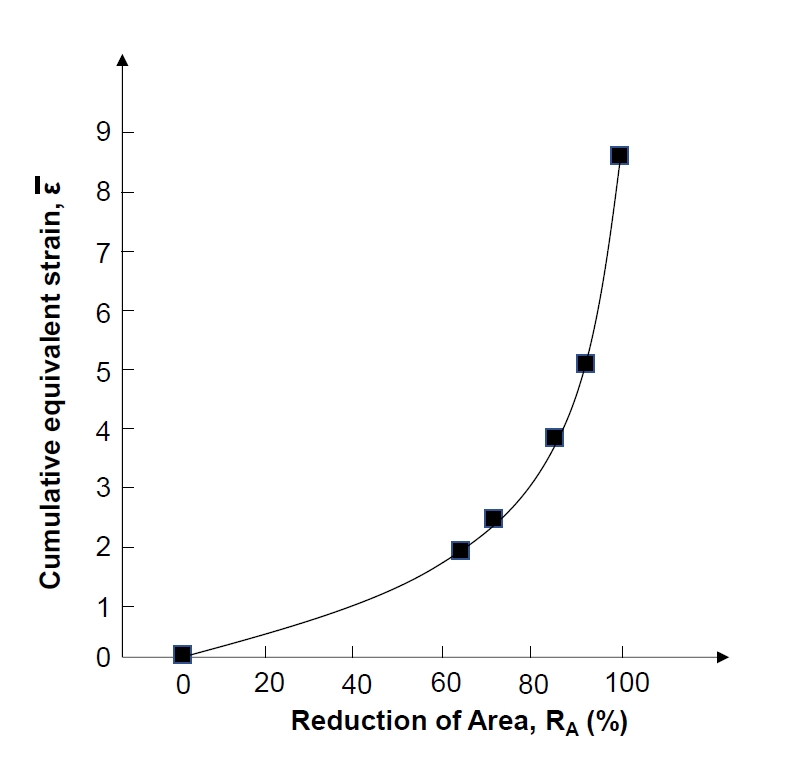

- 여기서 ε1 = In(L/L0) = In(A0/A)이므로 A0와 A값을 각각 대입하여 구하면 인발공정에 따른 상당변형량을 구할 수 있다. 여기서 A0와 A은 각각 인발 전과 후의 Al 튜브의 단면적이다. Fig. 3에 인발공정에 따른 Al 튜브의 누적상당변형량(cumulative equivalent strain)의 크기 변화를 나타내었다. 그림에서와 같이, 초기 외경 φ15.7에서 최종 외경 φ1.3까지 인발을 하게 되면 Al 튜브는 누적상당변형량이 무려 8.65의 강소성 변형을 받게 된다. 이와 같은 극심한 변형이 가능한 것은 최적의 플러팅 튜브 인발 조건의 설정과 더불어 알루미늄이 적층결함에너지가 높은 회복형 소재인 특성을 가지고 있기 때문이라 사료된다. 또한 Fig. 4에서와 같이 누적상당변형량은 단면적 감소율의 증가와 함께 가파르게 상승하는 것을 알 수 있다. 인발가공에 의해 이렇게 강소성가공된 외경 φ1.3, 내경 φ0.9 mm의 Al 튜브에 대하여 210~460℃의 온도에서 1h 동안 어닐링을 실시하였다.

- 2.2 특성평가

- 광학현미경(Optical Microscope, OM)에 의한 미세조직 관찰은 인발된 Al 튜브 및 어닐링재의 횡단면에 대하여, 샌드페이퍼로 #400~2000까지 기계연마하고 HClO4 : CH3CH2OH = 3:17 용액 속에서 액체 온도 –5℃, 전압 20V의 조건에서 전해 에칭한 후에 실시하였다. 기계적 특성은 상온에서의 경도시험 및 인장시험으로 평가하였다. 경도시험은 마이크로 비커스 경도계를 이용하여 하중 0.05 kgf, 압입시간 10초의 조건에서 횡단면의 지름 방향으로 이동하며 측정하였다. 인장시험은 인발된 Al 튜브를 250 mm로 잘라 표점거리 150 mm로 설정하여 만능시험기를 사용하여 상온에서 10-3s-1의 일정한 변형률 속도로 파단이 일어날 때까지 진행하였다.

2. Experimental Section

- 3.1 미세조직

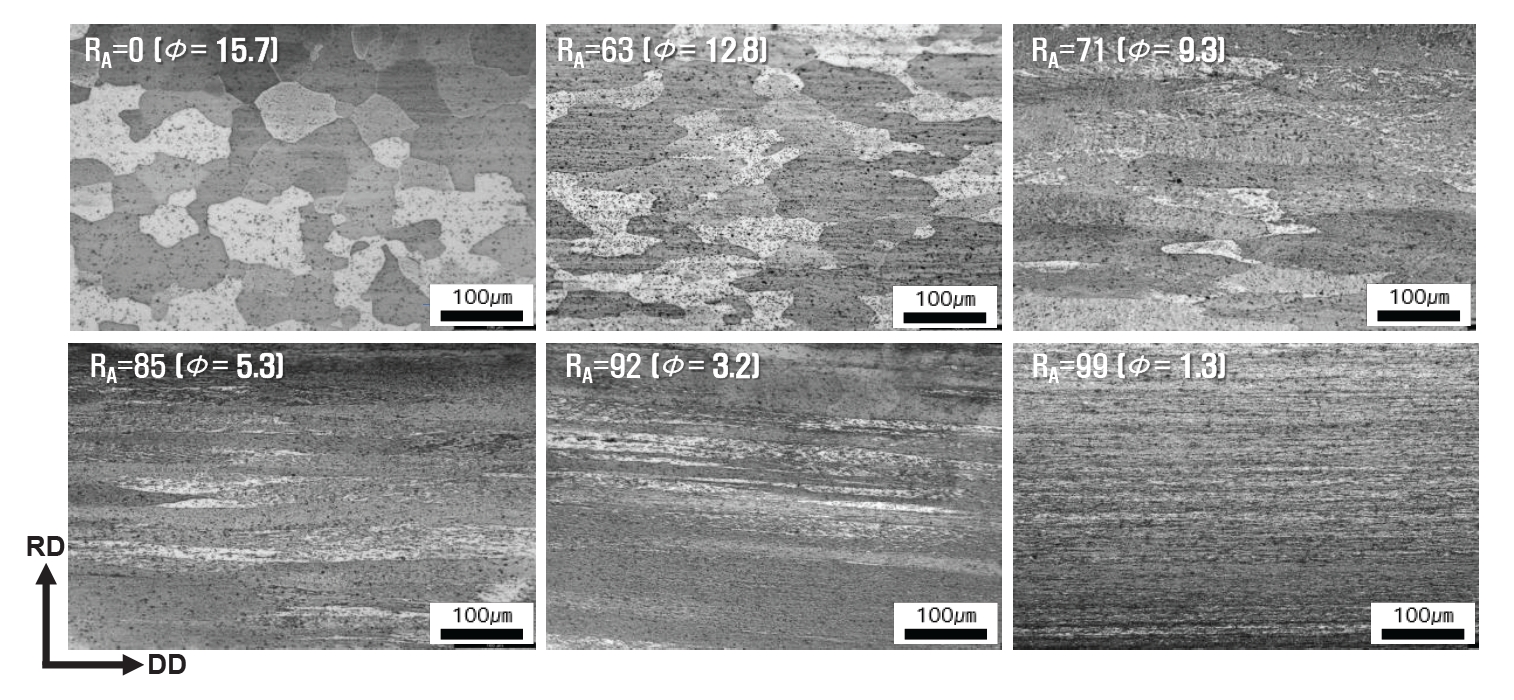

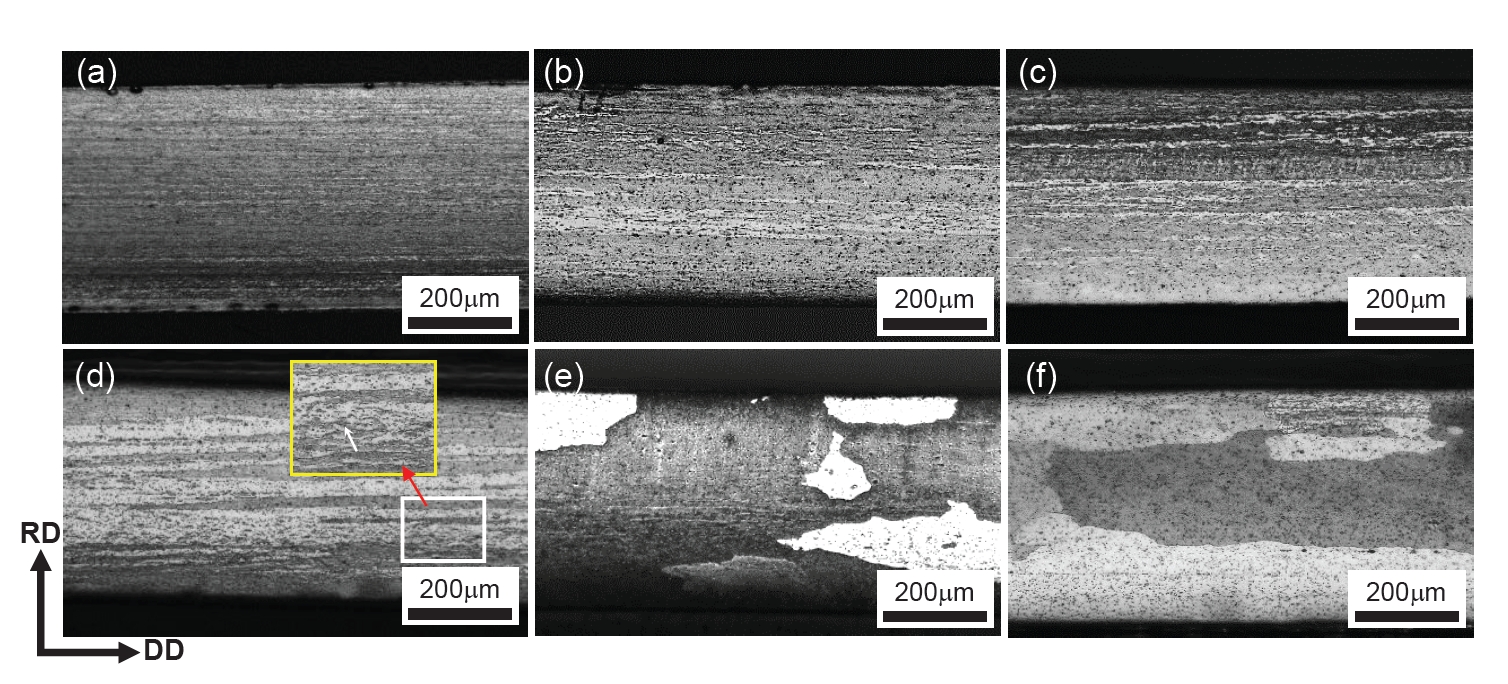

- Fig. 4에 RA 증가에 따른 Al 튜브 횡단면의 OM 미세조직 변화를 나타내었다. 그림과 같이 초기 재료(RA=0)는 어닝링된 상태이므로 등축의 결정립을 가진 전형적인 재결정조직을 나타낸다. RA 증가에 따라 결정립은 인발방향(drawing direction, DD)으로 연신되고 지름방향(radial direction, RD)으로는 작아져서 종횡비(aspect ratio)가 크게 증가한다. 특히, RA=85%이상에서는 결정립을 확인하기 어려울 정도로 크게 변형되어 있음을 알 수 있다.

- Fig. 5는 RA=99%로 강소성변형된 외경 φ1.3 Al 튜브의 어닐링에 따른 OM 미세조직의 변화를 나타낸 것이다. 그림과 같이 어닐링 온도가 260℃까지는 OM 미세조직의 변화가 관찰되지 않았으나, 310℃어닐링재에서 화살표로 표시한 바와 같이 부분적으로 미세한(fine) 재결정립이 관찰되었으며, 360℃ 이상의 시편에서는 조대(coarse) 결정립으로 구성된 완전재결정(complete recrystallization) 조직을 나타내었다.

- 3.2 기계적 성질

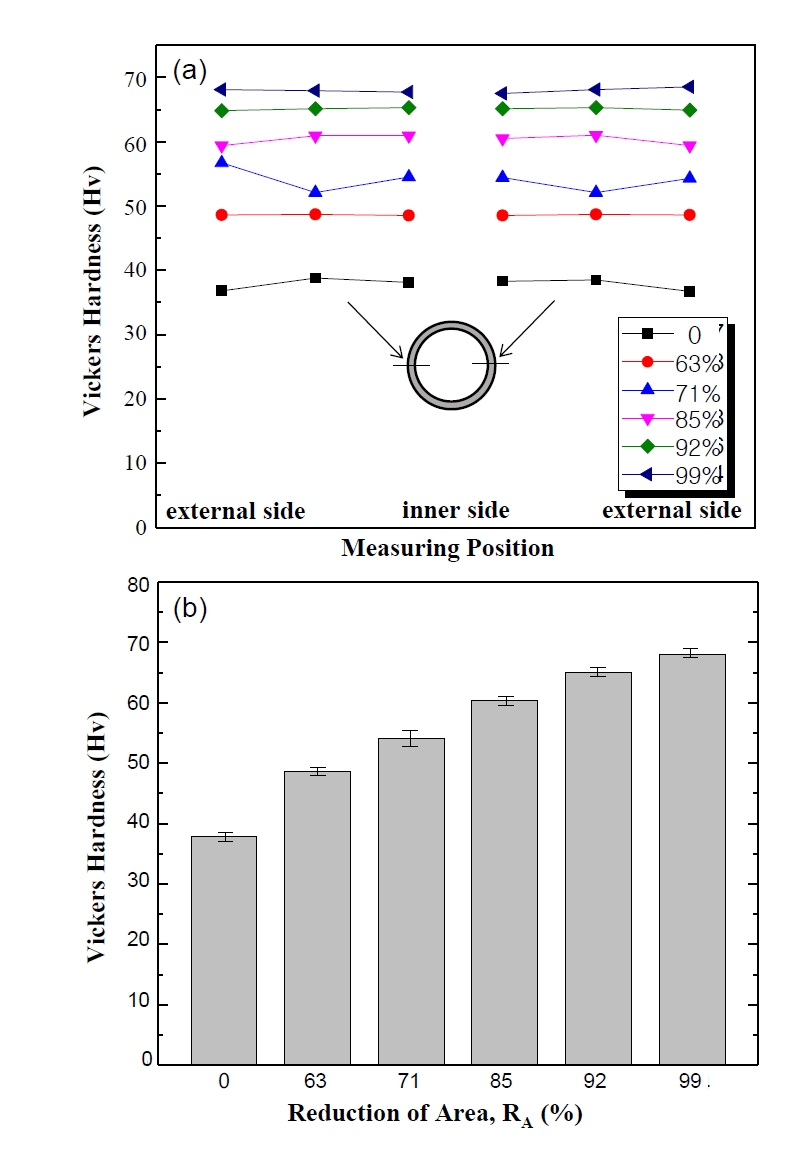

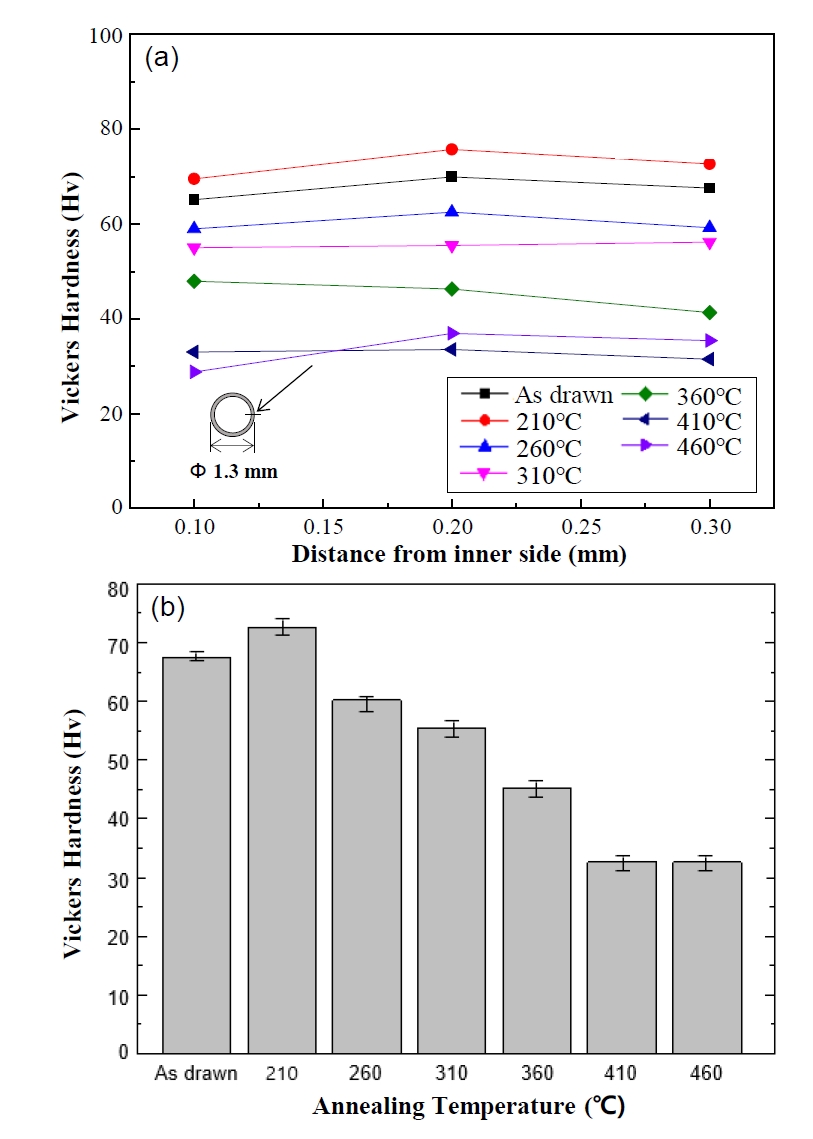

- RA 증가에 따른 Al 튜브의 살 두께방향으로의 양측의 경도 분포(Fig. 6a)와 평균 경도(Fig. 6b)의 변화를 나타내었다. Fig. 6a와 같이, RA=71%시편의 경도는 살 두께방향으로 다소 불균일한 분포를 나타내지만 대부분의 시편은 양측 모두 균일한 경도 분포를 나타내었다. 또한, Fig. 6b와 같이 평균경도는 RA 증가와 함께 단계적으로 증가하여, 초기 재료의 38Hv에서 RA = 99%후에는 68Hv로 약 80% 증가하였다. RA 증가에 따른 경도의 향상은 소성가공양의 증가에 따른 가공경화(work hardening) 효과가 증가하였기 때문이다. Fig. 7에 RA=99%로 강소성변형된 외경 φ1.3 Al 튜브의 어닐링 온도 증가에 따른 Al 튜브의 살 두께방향으로의 경도 분포(Fig. 7a)와 평균 경도(Fig. 7b)를 나타내었다. Fig. 7a와 같이, 대부분의 어닐링재에서 내외부의 표면부위에 비해 중간부위의 경도가 다소 높은 경향을 나타내었다. 또한 Fig. 6b에서와 같이, 평균경도는 어닐링 온도가 증가함에 따라 크게 감소하는 경향을 나타내었으며, 460℃ 어닐링재의 경우 경도가 33Hv를 나타내어 인발재의 68Hv 대비 약 50% 감소하였다. 어닐링 온도가 증가에 따른 이와 같은 경도의 감소는 Fig. 5에서 설명한 바와 같이 회복과 재결정이 활발히 일어났기 때문이다.

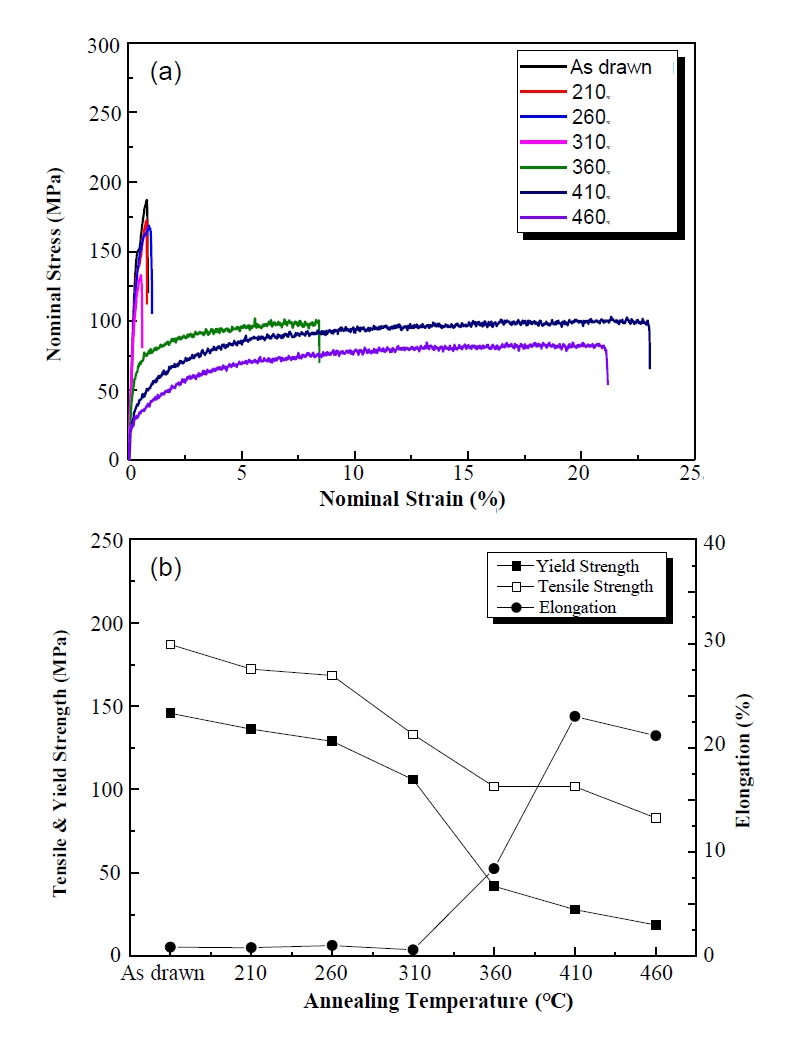

- Fig. 8에 어닐링 온도 증가에 따른 Al 튜브의 공칭 응력(Nominal Stress)-공칭 변형률(Nominal Strain))곡선(S-S 곡선) 의 변화(Fig. 8a) 및 기계적 특성 변화(Fig. 8b)를 나타내었다. 인발가공재의 인장강도(Tensile strength, TS)는 187MPa, 항복강도(Yield Strength, YS)는 146MPa의 비교적 높은 강도를 보여주었으나, 연신율(Elongation, EL)은 약 1%로 극히 낮은 값을 나타내었다. 어닐링 온도가 310℃까지 증가함에 따라 시편의 TS 및 YS 모두 감소하고 EL은 여전히 1% 이하에 머물러 있다. 그러나, Fig. 8(b)에서와 같이, 360℃ 어닐링재의 경우 TS 및 YS 모두 감소하였으나 그 감소폭은 항복강도에서 월등히 컸으며, EL은 8.4%로 크게 상승하였다. 여기서 310℃까지의 강도 및 연신율의 변화는 주로 회복(recovery)에 기인한 것이고, 360℃에서의 급격한 변화는 Fig. 5에서와 같이 완전재결정이 발생했기 때문이다. 어닐링 온도가 360℃ 전과 후에서 기계적 특성의 급격한 변화는 Fig. 8(a)의 S-S곡선의 형태에서 명확히 관찰된다. 즉, 360℃이상 시편에서는 항복 후 균일 연신이 파단 전까지 유지되고 있으며 그 동안 가공경화가 많이 진행되어 TS의 증가가 계속되고 있음을 S-S곡선을 통해 명확히 확인할 수 있다. 즉, 완전 재결정으로 인해 YS는 크게 감소하나 인장시의 가공 경화량이 크게 증가하여 YS 대비 TS의 감소폭이 작았다고 이해할 수 있다. 이상의 결과를 통해 Al 튜브는 310℃까지는 YS가 100MPa이상으로 열적 안정성이 유지됨을 알 수 있다.

3. Results and Discussion

- 플로팅 플러그 인발을 통해 강소성 가공되고 어닐링된 AA3003 Al 튜브의 미세조직 및 기계적 특성을 조사하여 다음과 같은 결과를 얻었다.

- 1) 인발된 Al 튜브는 드로잉 방향을 따라 결정립이 크게 연신된 전형적인 가공 조직을 보였다.

- 2) 드로잉 전의 경도는 38Hv였으나 RA가 증가함에 따라 증가하여 RA=99% 후에는 68Hv가 되었다.

- 3) Al 튜브는 310℃까지 어닐링한 후에도 여전히 주로 가공조직을 나타내었으나 360℃ 이상의 온도에서는 완전 재결정이 발생하여 경도가 크게 감소하였으며 410℃ 어닐링 후에는 33Hv가 되었다.

- 4) 인장 강도와 항복 강도는 모두 어닐링 온도가 증가함에 따라 감소했지만 그 감소폭은 항복강도에서 더 컸다. 연신율은 310℃의 어닐링 온도까지 1% 미만의 매우 낮은 값을 보였으나, 360℃ 이상에서 급격히 증가하여 410℃ 이후에는 무려 23%에 도달했다. 강도와 연신율의 변화는 완전재결정이 발생한 360℃에서 가장 컸다.

4. Conclusion

-

Funding

This research was supported by the Regional Innovation System & Education(RISE) program through the Jeollanamdo RISE Center, funded by the Ministry of Education(MOE) and the Jeollanam-do, Republic of Korea.

-

Conflict of Interest

The authors have no conflicts of interest to declare.

-

Data Availability Statement

All dataset files used in this study are already provided in the manuscript.

-

Author Information and Contribution

Hyeon-Jun Hur: PhD student; Conceptualization of the study, Microstructural characterization by OM, and Writing

Sung Jun Oh: SC corp. researcher; trial of floating plug drawing process

Seong-Hee Lee: Professor; Project supervision and funding acquisition, overall study conceptualization, critical review and editing of the manuscript.

-

Acknowledgments

None.

Article information

| Si | Fe | Cu | Mn | Mg | Each | Al |

|---|---|---|---|---|---|---|

| 0.5 | 0.6 | 0.08 | 1.2 | 0.01 | 0.2 | RE |

- 1. N. P. Gurao, A. O. Adesola, A. G. Odeshi and J. A. Szpunar: J. Alloys Compd, 578 (2013) 183.Article

- 2. T. T. Nguyen, J. Yvonnet, Q. Z. Zhu, M. Bornert and C. Chateau: Eng. Fracture Mech., 139 (2015) 18.Article

- 3. C. X. Ren, Q. Wang, Z. J. Zhang, H. J. Yang and Z. F. Zhang: Mater. Sci. Eng. A, 727 (2018) 192.Article

- 4. J. Kundin, E. Pogorelov and H. Emmerich: Acta Mater., 83 (2015) 448.Article

- 5. S. H. Jo and S. H. Lee: Arch. Metall. Mater., 66 (2021) 765.Article

- 6. S. H. Lee: Korean J. Met. Mater., 61 (2023) 652.ArticlePDF

- 7. S. H. Lee, S. H. Jo and J. Y. Jeon: Korean J. Mater. Res., 33 (2023) 439.Article

- 8. H. J. Heo, H. Cho and S. H. Lee: Korean J. Mater. Res., 35 (2025) 533.Article

- 9. S. H. Jo, H. J. Heo, H. S. Yoo and S. H. Lee: Korean J. Met. Mater., 63 (2025) 687.ArticlePDF

- 10. S.W. Han, B. I. Kim, H.W. Lee, W. Y. Chon and J. S. Gook: Korean J. Mater. Res., 14 (2004) 851.Article

- 11. S. H. Jung, J. H. Yang, Y. B. Kim, K. J. Lee, B. H. Kim, J. S. Lee and G. H. Bae: Trans. Mater. Process., 31 (2022) 57.

- 12. W. S. Yang, J. H. Kim, S. E. Choi, D. S. Shin, G. M. Gwak and K. S. Lee: Trans. Mater. Process., 33 (2024) 452.Article

- 13. G. E. Dieter, Mechanical Metallurgy (SI Metric Edition), McGraw-Hill Book Company, UK (2001) 87.

References

Figure & Data

References

Citations

ePub Link

ePub Link-

Cite this Article

Cite this Article

- Cite this Article

-

- Close

- Download Citation

- Close

- Figure

- Related articles

-

- Effect of Hatch Spacing on the Microstructure and Mechanical Properties of SA508 Gr.3 Steel Fabricated by Laser Powder Bed Fusion

- Microstructure and Mechanical Properties of Laser Powder Bed Fusion 3D-Printed Cu-10Sn Alloy

- Microstructural Effects on the Mechanical Properties of Ti-6Al-4V Fabricated by Direct Energy Deposition

- Microstructures and Mechanical Properties of Al-B4C Composites Fabricated by DED Process

- Gradient Microstructure and Mechanical Properties of Fe-6%Mn Alloy by Different Sized Powder Stacking

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

Fig. 7.

Fig. 8.

Graphical abstract

| Si | Fe | Cu | Mn | Mg | Each | Al |

|---|---|---|---|---|---|---|

| 0.5 | 0.6 | 0.08 | 1.2 | 0.01 | 0.2 | RE |

Table 1.

TOP

KPMI

KPMI