Articles

- Page Path

- HOME > J Powder Mater > Volume 32(2); 2025 > Article

-

Research Article

침상코크스-핏치 탄화블록의 초기 기공률이 함침 후 물성 향상에 미치는 영향 - 윤우상, 이상혜, 노재승*

- Effect of the Initial Porosity of Needle Coke-Pitch Carbonized Blocks on Impregnation-Related Physical Properties

- U-Sang Youn, Sang-Hye Lee, Jae-Seung Roh*

-

Journal of Powder Materials 2025;32(2):138-144.

DOI: https://doi.org/10.4150/jpm.2025.00038

Published online: April 30, 2025

금오공과대학교 신소재공학과

School of Materials Science and Engineering, Kumoh National Institute of Technology, Gumi, Gyeongbuk 39177, Republic of Korea

- *Corresponding author: Jae-Seung Roh E-mail: jsroh@kumoh.ac.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 730 Views

- 14 Download

Abstract

- Carbonized blocks with different porosities were prepared by varying the particle size of the filler and subsequent impregnation. The impregnated carbonized blocks were re-carbonized. The use of smaller particles in the filler in the carbonized block was associated with larger porosity, smaller pore size, and a higher impregnation ratio. The block with the smallest average particle size (53 μm), CB-53, had a porosity of 35.9% and pores of approximately 40 μm, while the block with the largest average particle size (413 μm), CB-413, had a porosity of 30.5% and pores of approximately 150 μm. CB-53 had the highest bulk density, electrical resistivity, flexural strength, and impregnation ratio. This is due to the large porosity, which is believed to be due to the presence of more interfaces between particles during the re-carbonization of the impregnated carbonized block, resulting in a better pore-filling effect.

- 인조흑연블록은 열 및 전기 전도성, 내식성, 내열성, 낮은 열팽창 계수, 높은 기계적 강도 등 특성을 가지고 있다. 인조흑연블록은 이런 특성으로 인해 제철용 전극봉, 단열재, 엔지니어링 재료 등으로 사용된다[1-6]. 2022년 기준 제철용 전극봉의 전세계 시장 규모는 약 81억 달러로 평가되며 이후 이산화 탄소 배출 감소 정책에 의해 더 크게 성장할 것으로 예상되고 있다 [7].

- 제철용 전극봉의 제조는 원료 분쇄 및 분급, 혼련, 성형, 탄화, 함침, 흑연화 등의 공정으로 제조된다. 충진재는 수 μm부터 수 cm까지의 입도를 가진 침상 코크스를 혼합하여 사용한다[8]. 탄화 공정 동안 바인더 핏치에 포함된 휘발 물질이 방출되어 내부에 다량의 기공이 생성된다[9]. 생성된 기공은 탄화블록의 밀도, 전기적, 기계적 물성의 저하를 유발하므로 기공을 채우기 위한 함침 공정이 필요하다[10, 11].

- 함침 공정은 함침기 챔버 내부를 우선 감압하여 탄화블록 내부 기공에 존재하는 공기 및 불순물을 제거해 함침재가 침투할 공간을 확보하고, 이후 가압을 하여 탄화블록 내부까지 기공에 함침재를 침투시킨다 [9, 12]. 함침공정에서 변수로는 함침재의 점도, 표면장력, 함침 시 접촉각, 탄화 수율 등이 있다 [13].

- Kim et al.은 함침 시 함침 압력이 탄화블록의 기공 크기 변화에 미치는 영향 대해 연구하였다 [14]. 함침 압력이 증가할수록 부피밀도 및 함침률이 높아지며 밀도는 최대 2.4% 증가하였고, 기공률은 24.5% 감소한다고 보고하였다. 그리고 Cho et al.은 피치의 점도가 함침 후 물성 향상에 미치는 영향을 연구하였다 [15]. 함침 핏치의 점도가 낮을수록 탄화블록 내부로 핏치가 침투가 쉬워 기공률이 최대 7.7% 감소하였다고 보고하였다. 하지만 탄화블록의 기공률을 다르게 하여 제조한 후 함침 전후로 물성 변화를 관찰한 연구는 찾아볼 수 없었다. 상기 보고된 연구결과들을 살펴보면 탄화블록의 함침 전후 부피밀도 및 기공률의 변화만 확인하였고 전기적 및 기계적 특성에 대한 분석 및 평가를 진행하지 않았다.

- 따라서 본 연구팀은 함침 공정의 변수가 아닌 탄화블록의 초기 기공률이 함침률에 미치는 영향과 전기적 및 기계적 특성에 미치는 영향에 대해 확인하고자 하였다. 상용 제철용 전극봉의 직경은 200 ~ 600mm이지만 연구에 사용되는 성형체 크기가 10 x 10 x 50mm3 인 것을 고려하여 충진재의 최소와 최대 입도를 선정하였다. 탄화블록의 기공률은 충진재인 코크스의 입도를 조절하여 제어하였다. 함침 전후 탄화블록의 미세조직 및 물성의 변화를 관찰하여 기공률이 함침 후 물성 향상에 미치는 영향을 확인하고자 하였다.

1. Introduction

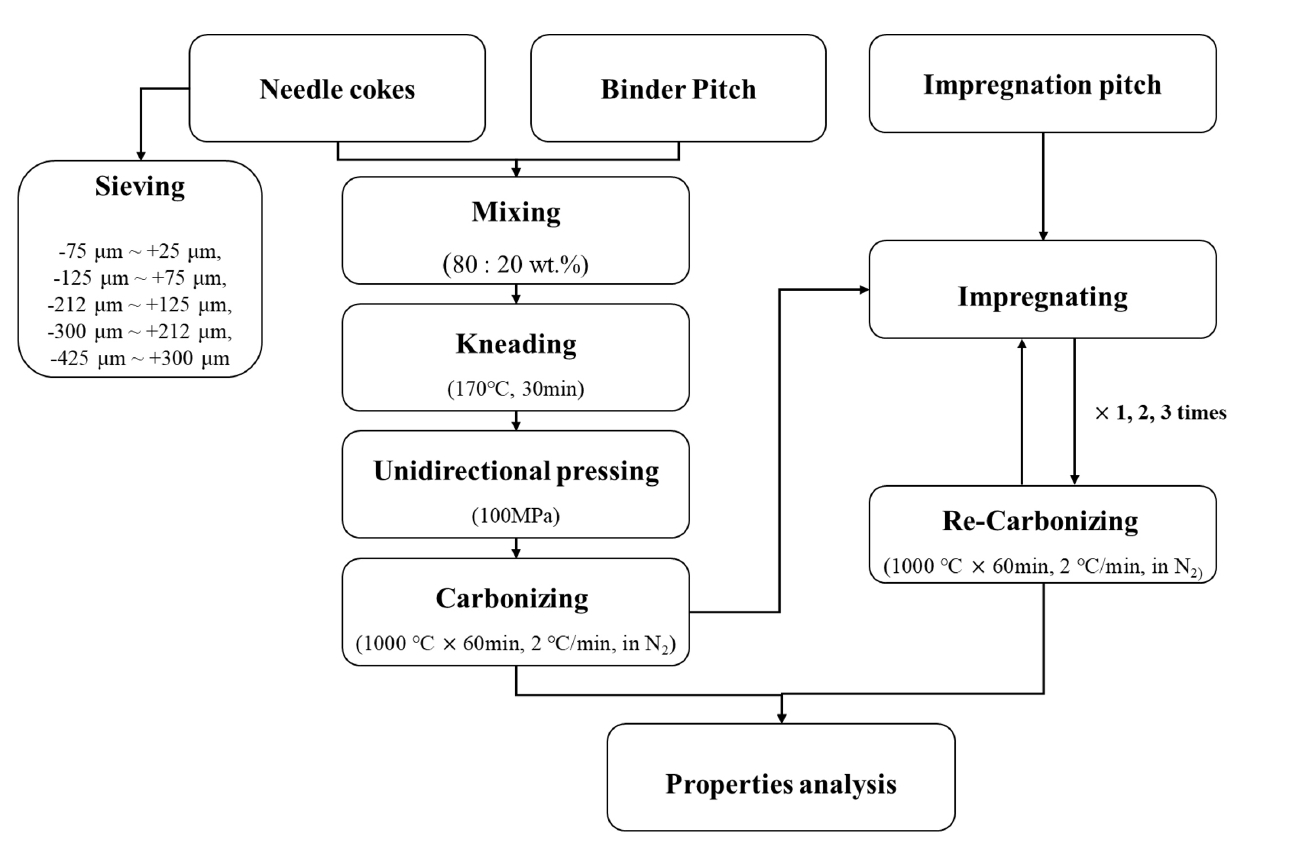

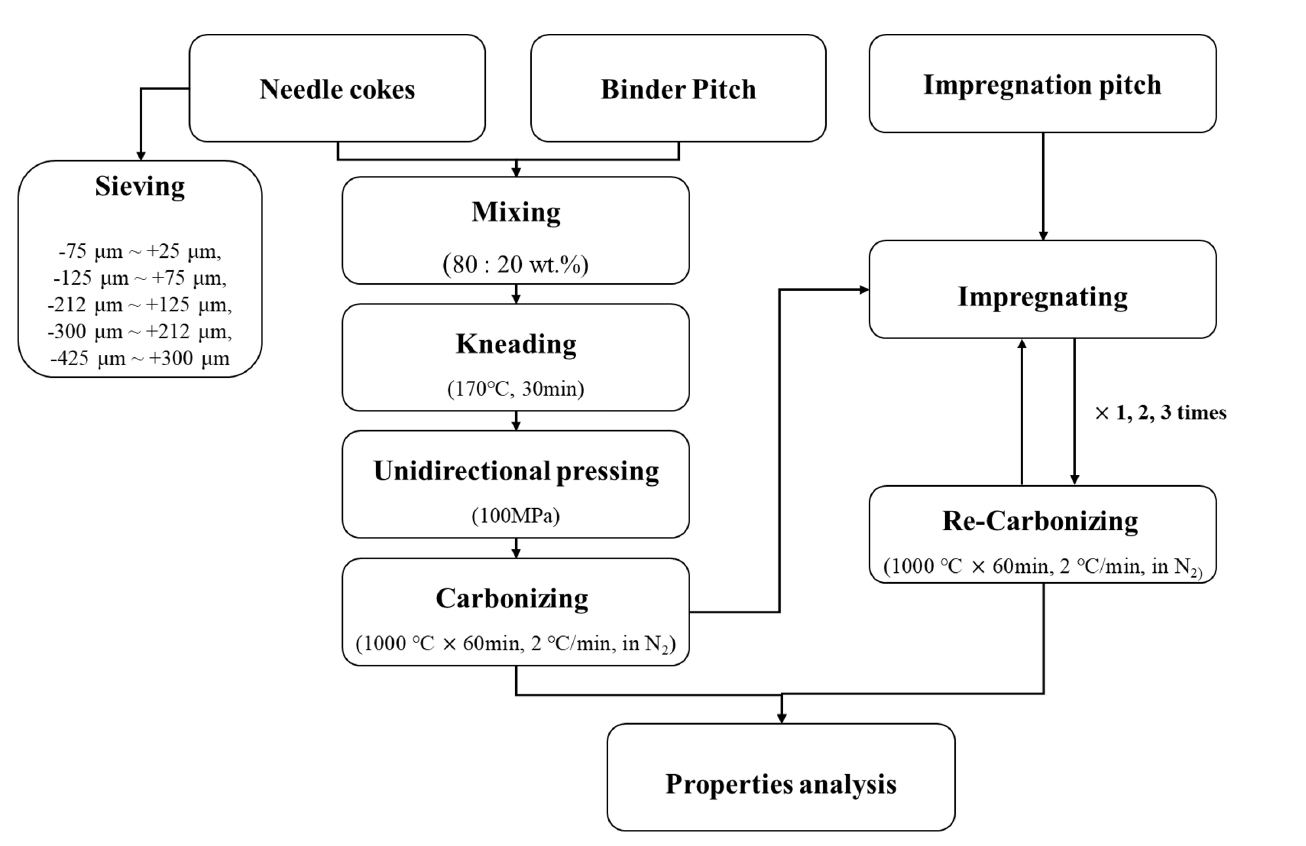

- 2.1 원료 준비

- 본 연구에 사용한 충진재는 상업용 침상 코크스이며(POSCO MC Materials社), 결합재와 함침재는 석탄계 핏치(Raincarbon社)를 사용하였다.

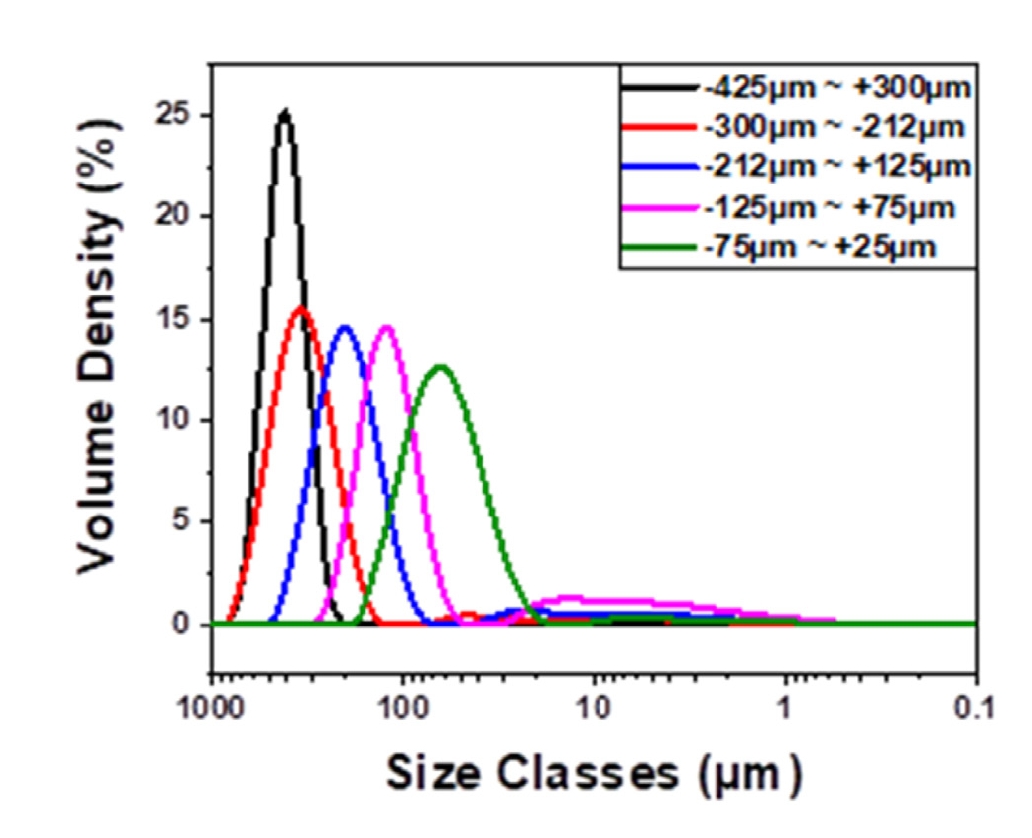

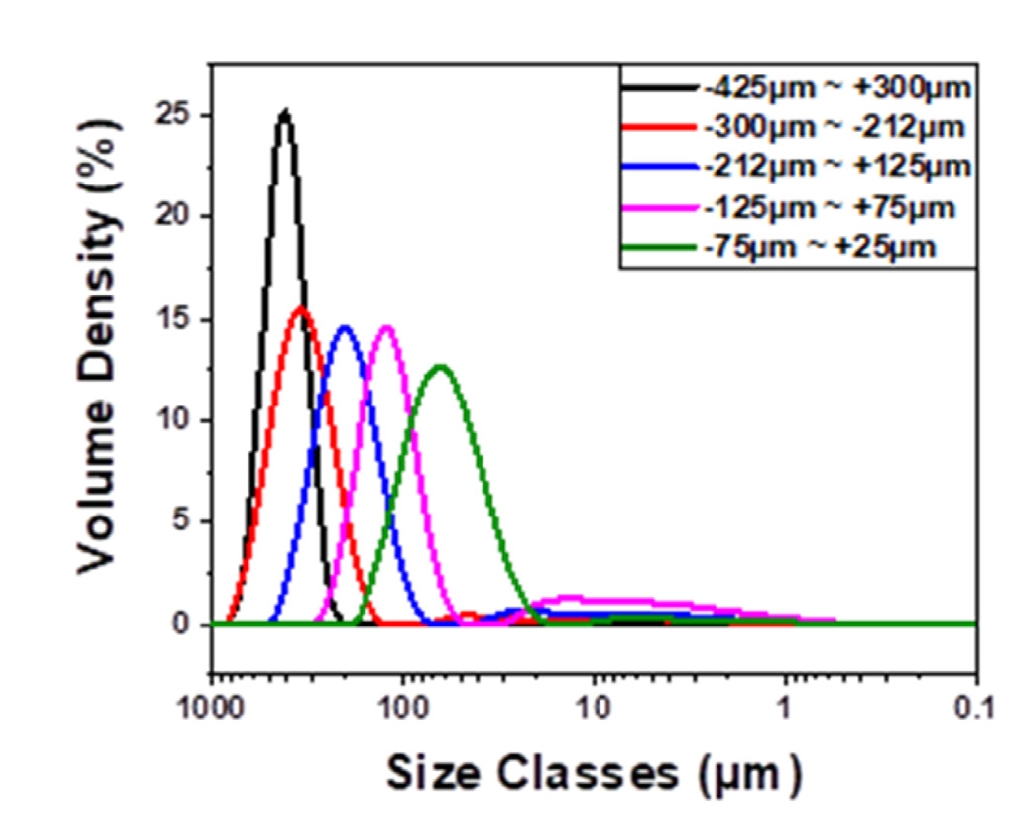

- 침상 코크스는 분쇄 후 5조건의 (-75μm ~ +25 μm, -125 μm ~ +75 μm, -212 μm ~ +125 μm, -300 μm ~ +212μm, -425 μm ~ +300 μm) 입도 범위로 분급을 진행하였다. 분급한 코크스는 입도분석기(Malvern Ins. GB. MASTERSIZER 3000)를 이용하여 평균 입도와 입도 분포를 확인하였다.

- Fig. 1과 Table 1에 입도별 분급한 코크스의 입도 분포 결과를 나타내었다. 입도 분포 분석 결과 각 분급 범위 별 D50은 -75μm ~ +25 μm의 입도 범위에서 53 μm, -125 μm ~ +75 μm 에서 109 μm, -212 μm ~ +125 μm에서 187 μm, -300 μm ~ +212μm에서 329 μm, -425 μm ~ +300 μm 에서 413 μm로 분급되었다. 입도에 따른 CB 및 RCB는 CB-D50와 RCB-D50과 같이 명명하였다.

- 결합재용 핏치는 연화점 110℃, Quinoline Insoluble(QI) 4~8%, Toluene Insoluble (TI) 22~28%이며, 함침재용 핏치는 연화점 90℃, QI 3%, TI 16%를 사용하였다. 시중에서 판매되는 석탄계 함침 핏치는 연화점 80 ~ 100 ℃, QI 0 ~ 3%, TI 16 ~ 24%으로 상용으로 판매되는 석탄계 함침 핏치의 특성에 적합하다고 판단하였다. Table 2에 결합재 및 함침재로 사용한 핏치와 상용 함침 핏치의 spec을 나타내었다.

- 분급 된 충진재와 결합재는 80 : 20의 무게비율로 준비하여 볼밀링기를 이용하여 100 rpm에서 24 hr 혼합하고, 혼합한 분말은 170℃에서 30 분 혼련하였다.

- 혼련물은 일축가압법으로 120℃에서 100MPa로 열간 성형하여 10 × 10 × 50 mm3의 green body를 제조하였다. 탄화는 질소 분위기에서 1000 ℃까지 2 ℃/min으로 승온 후 60분 유지하였다 [16]. 함침 전후 탄화블록의 물성 변화를 확인하기 위하여 조건 당 5개의 탄화블록을 물성분석에 사용하였다.

- 2.2 함침 및 재탄화

- 함침은 함침기 챔버에 함침 핏치와 입도별로 제조한 탄화블록을 장입 후 200 ℃까지 승온하였다. 이후 5×10-3 torr로 60 분 감압하여 챔버 내 공기를 제거하고 5 bar로 60 분 가압하였다. 해당 함침 조건은 우리 연구팀에서 선행 연구로 함침 온도는 150, 200, 250℃로 수행해 함침 온도 200 ℃에서 부피밀도는 12.5% 향상, 기공률은 26.0% 감소하였다. 선정된 온도에서 가압시간을 30, 60, 90 분으로 수행하여 60분에서 부피밀도는 14.3% 증가, 기공률은 24.0% 감소하여 최적 함침 조건을 함침 온도 200 ℃, 가압시간 60분으로 선정하였다 [17].

- 함침이 끝난 시편은 탄화와 동일 조건으로 재탄화를 하였다. 탄화 후 성형체는 CB(carbonized blocks), 함침 후 재탄화 한 성형체는 RCB(Re-carbonized blocks)로 명명하였다. CB와 RCB의 열린 기공률을 측정하여 아래 식을 이용해 함침률을 계산하였다 [14].

- 본 연구의 전체적인 실험 순서는 Fig. 2에 나타내었다.

- 2.3 부피밀도 및 기공률 측정

- CB 및 RCB의 부피밀도와 기공률은 ISO 18754:2020으로 측정하였다 [18]. CB와 RCB를 증류수에서 3 시간 끓이고 상온으로 냉각한 뒤 수중 무게를 측정한다. 수중 무게를 측정 후 젖은 천으로 표면을 닦아 물기를 제거한 뒤 포수 무게를 측정하였다. 이후 110℃ 오븐에서 24 시간 건조하고 건조 무게를 측정하여 아래 식을 이용해 부피밀도와 열린 기공률을 계산하였다.

- 2.4 전기비저항 측정

- ASTM C 611을 참고하여 전기비저항을 측정하였다. CB 및 RCB의 단면적을 측정하고 전압단자 사이 길이를 16 mm로 고정하여 0.5 A단위로 0.5~3.0 A의 전류에 대한 전압단자 사이의 전압강하를 측정해 아래 식을 이용하여 전기비저항을 계산하였다 [18, 19].

- ER = Electrical resistivity (μΩm), V = Voltage drop between voltage terminals (V),

- A = Cross-sectional area (mm2), I = Magnitude of electrical current (A),

- L: Distance between contact points (mm)

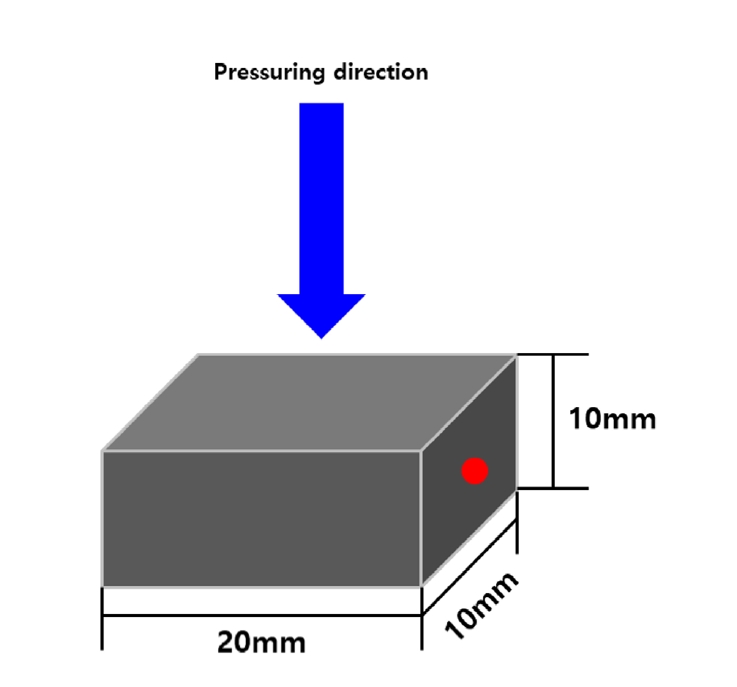

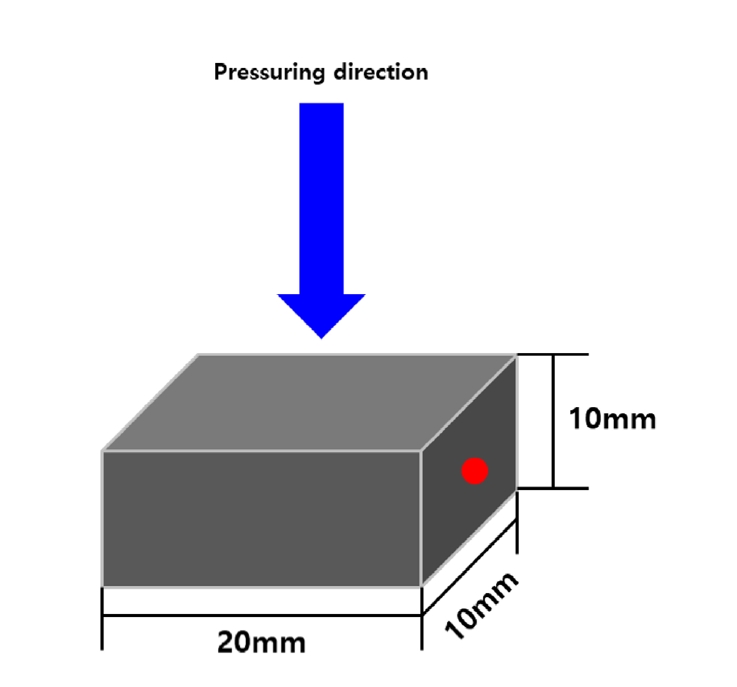

- 2.5 굽힘강도 측정

- ASTM D 7972를 참고하여 CB와 RCB의 굽힘강도를 만능재료시험기로 측정하였다. 굽힘강도 측정은 일축가압성형시의 가압면을 하중이 가해지는 면으로 하여 측정하였다. CB 및 RCB의 정 중앙에 하중이 가해지도록 탄화블록을 위치하고 초점거리 40 mm, 가압속도 0.5 mm/min으로 측정하였다 [18, 19].

- σ: Flexural strength (N/mm2), P: Maximum load (N), L: Support span(mm)

- b: Specimen width (mm), d: Specimen thickness (mm)

- 2.6 미세조직 분석

- CB와 RCB의 함침 전후 미세조직 변화 관찰은 가압면에 평행한 면을 연마하여 광학현미경으로 관찰하였다. 미세조직 관찰 위치는 Fig. 3에 나타내었다.

2. Experimental Procedure

- 3.1 입도에 따른 탄화블록의 함침 전후 물성 변화

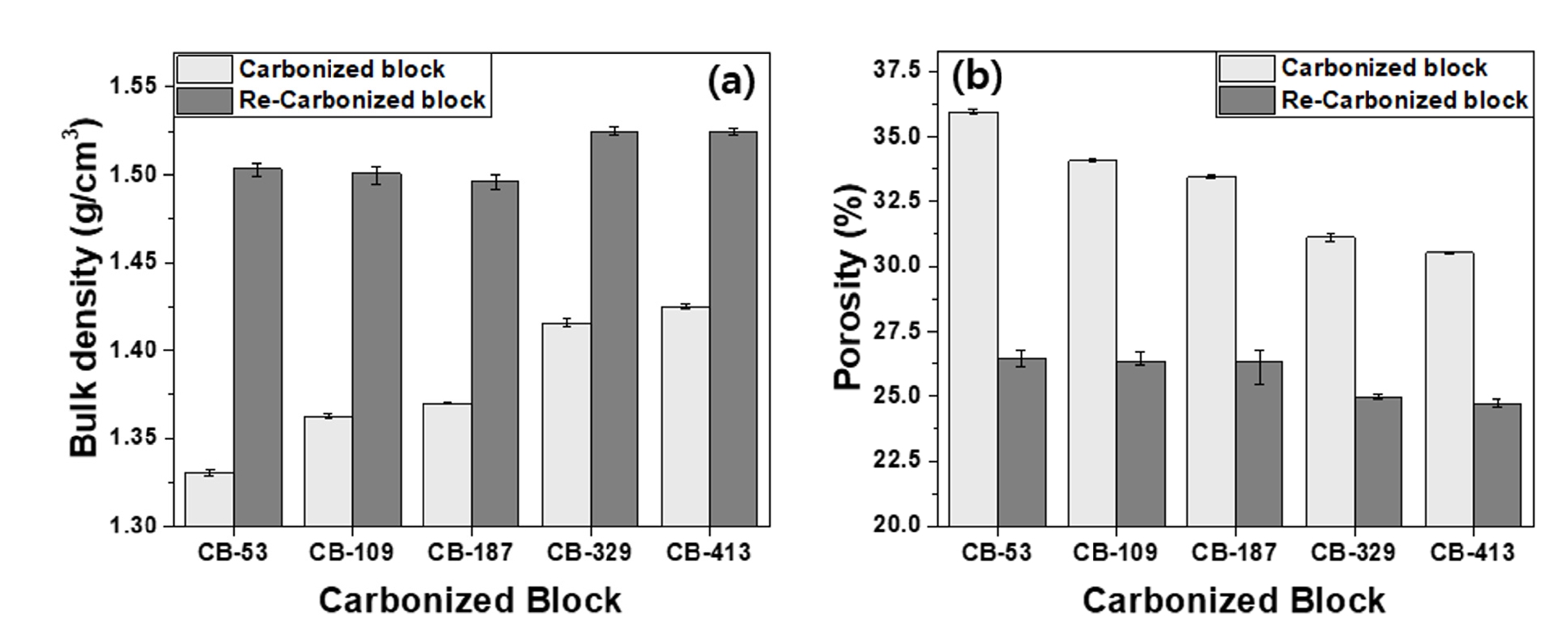

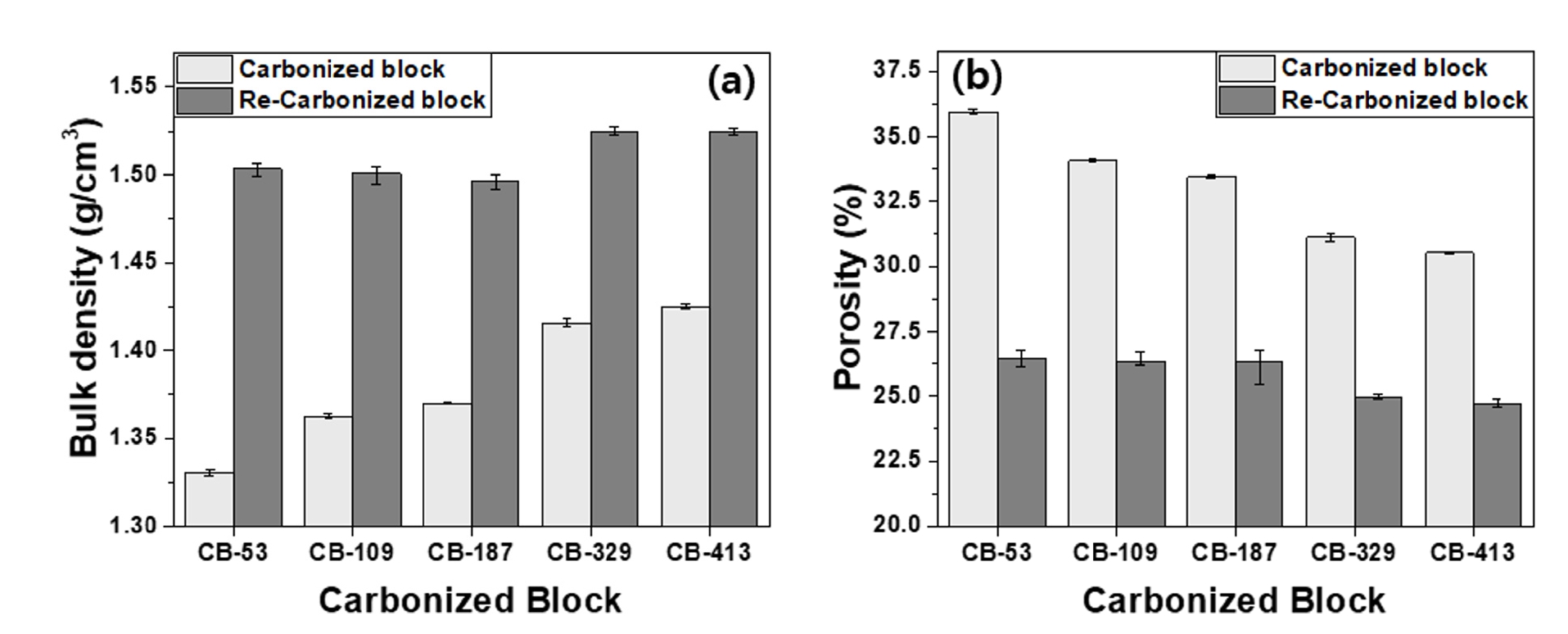

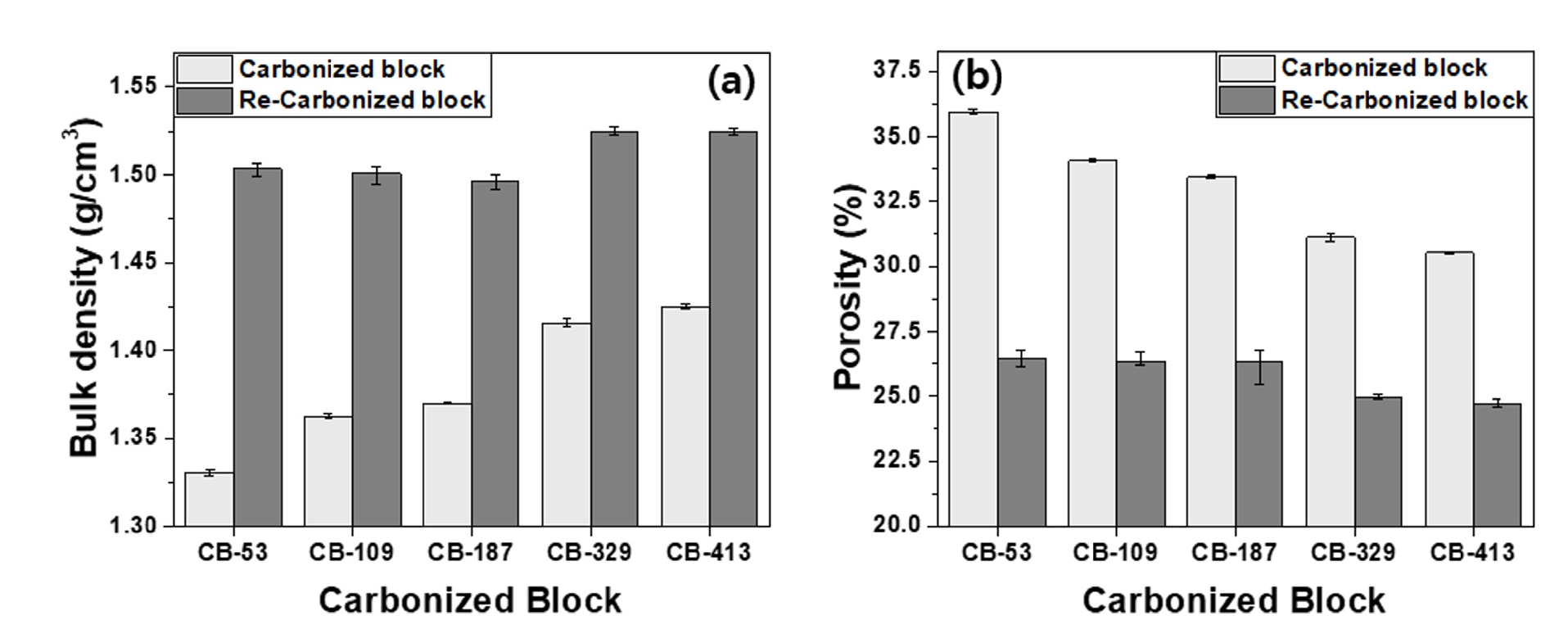

- Fig. 4 (a), (b)에 CB와 RCB의 부피밀도 및 기공률을 나타내었다. 입도가 가장 큰 CB-413의 함침 전 부피밀도와 기공률은 1.43 g/cm3, 30.5 % 이며 함침 후 1.53 g/cm3, 24.7 %이다. 입도가 작아질수록 부피밀도는 감소하고 기공률은 증가하였다. 가장 작은 입도로 제조된 CB-53의 함침 전 부피밀도와 기공률은 1.33 g/cm3, 35.9 % 이며 함침 후 1.50 g/cm3, 26.5 % 였다. 충진재의 입도가 작을수록 부피밀도가 작고 기공률이 컸다.

- Sun et al과 Liu et al은 입도가 작을수록 비표면적이 증가한다고 보고하였다 [20, 21]. 입도가 작을수록 충진재와 바인더의 접촉 표면이 많아져 더 많은 양의 바인더가 필요하다. 따라서 동일 바인더 함량인 20 wt%로 제조된 CB-53은 부피밀도가 작고 기공률이 컸다.

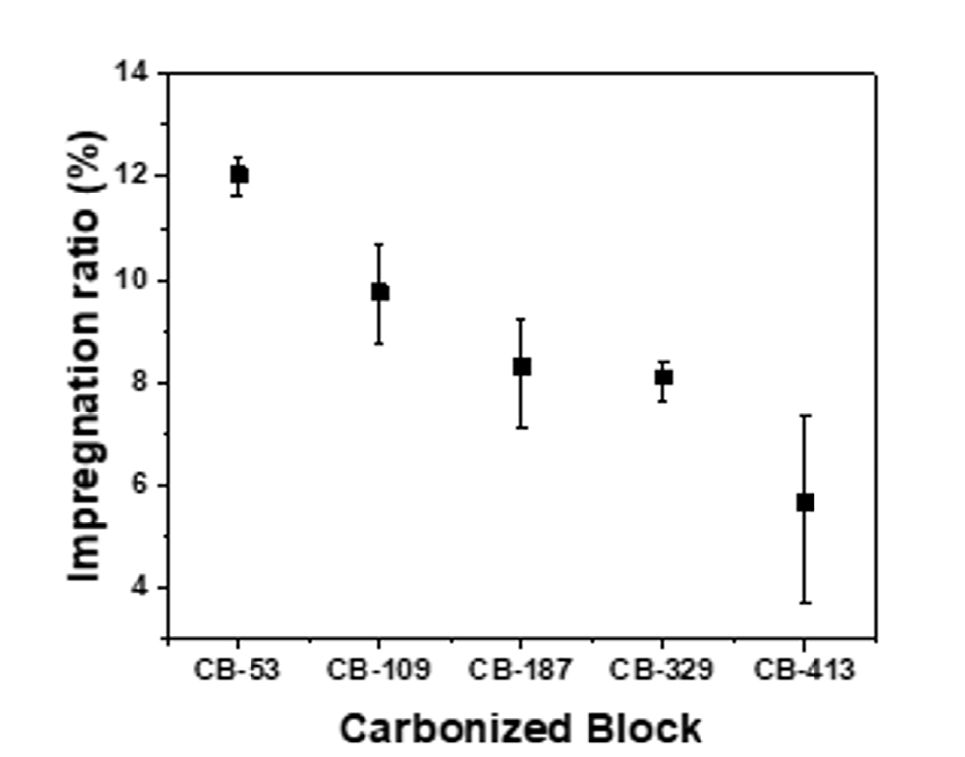

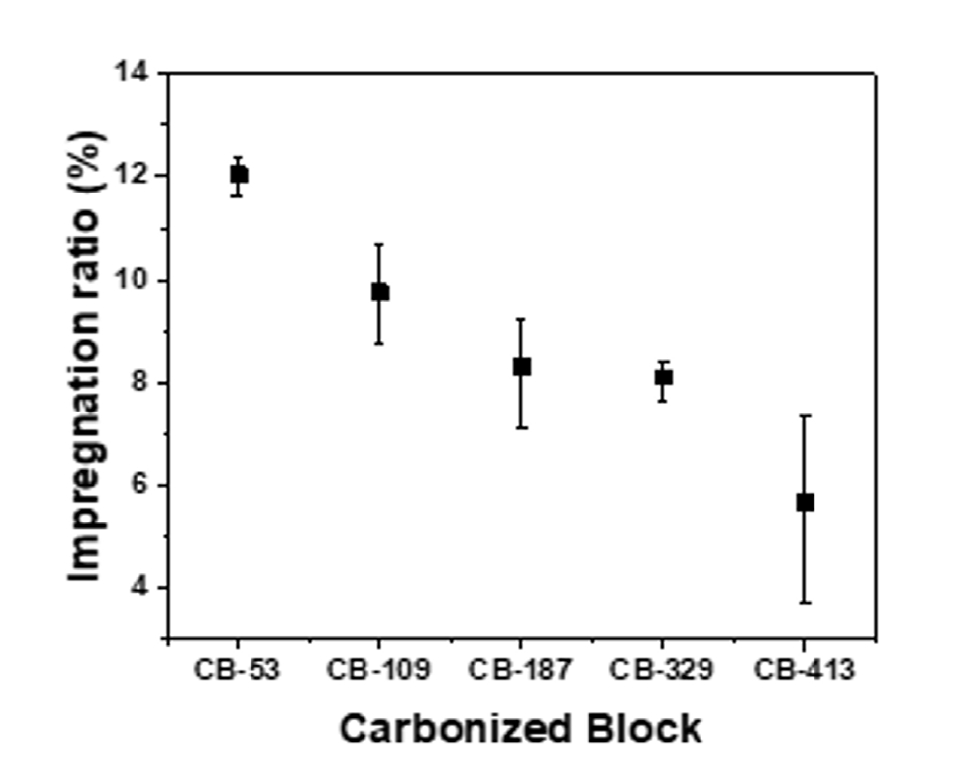

- Fig. 5에 입도 별 CB의 함침률을 나타내었다. CB-413의 함침률은 18.9 %이며 기공률이 높은 탄화블록일수록 함침률이 증가하여 CB-53의 함침률은 26.4 %로 가장 높았다.

- 이는 입자가 작을수록 비표면적은 증가하므로 CB-53이 함침되었을 때 기공에 함침재의 침투가 용이하고, 재탄화 공정 시 입자 사이의 계면이 CB-413 대비 더 많이 존재하여 기공 채움 효과가 더 좋은 것으로 판단된다. 또한 An et al.은 탄화블록 함침 시 핏치가 닫힌 기공에 침투하기 어렵다고 보고하였다 [22]. 따라서 본 연구에서 측정한 기공률은 열린 기공이므로 기공률이 더 큰 CB-53의 함침률이 CB-413보다 더 높았다.

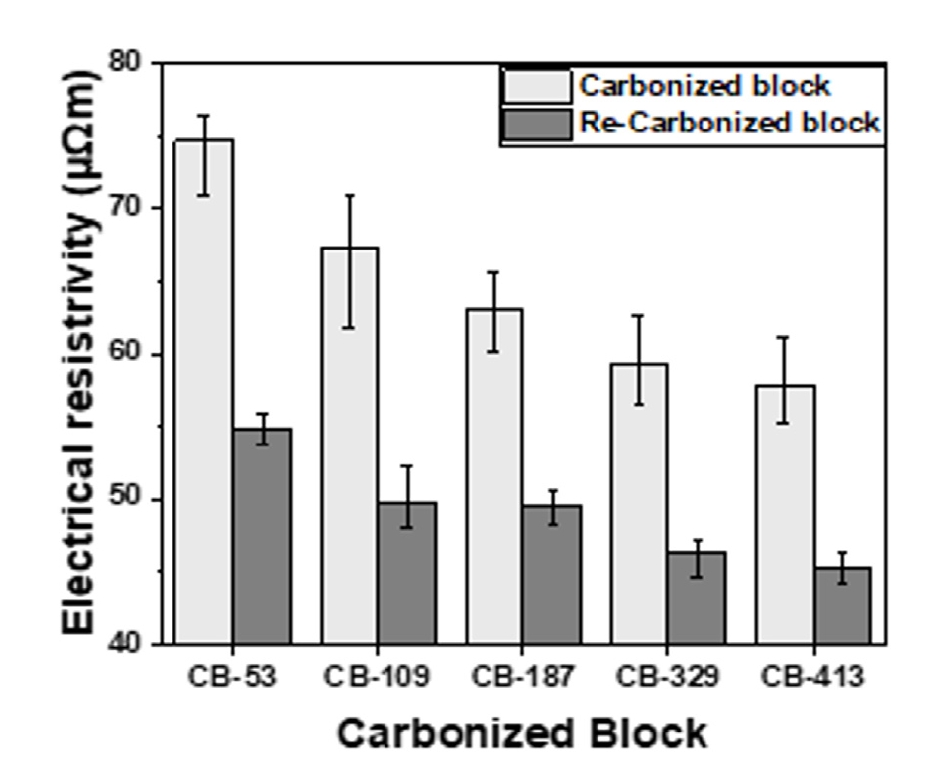

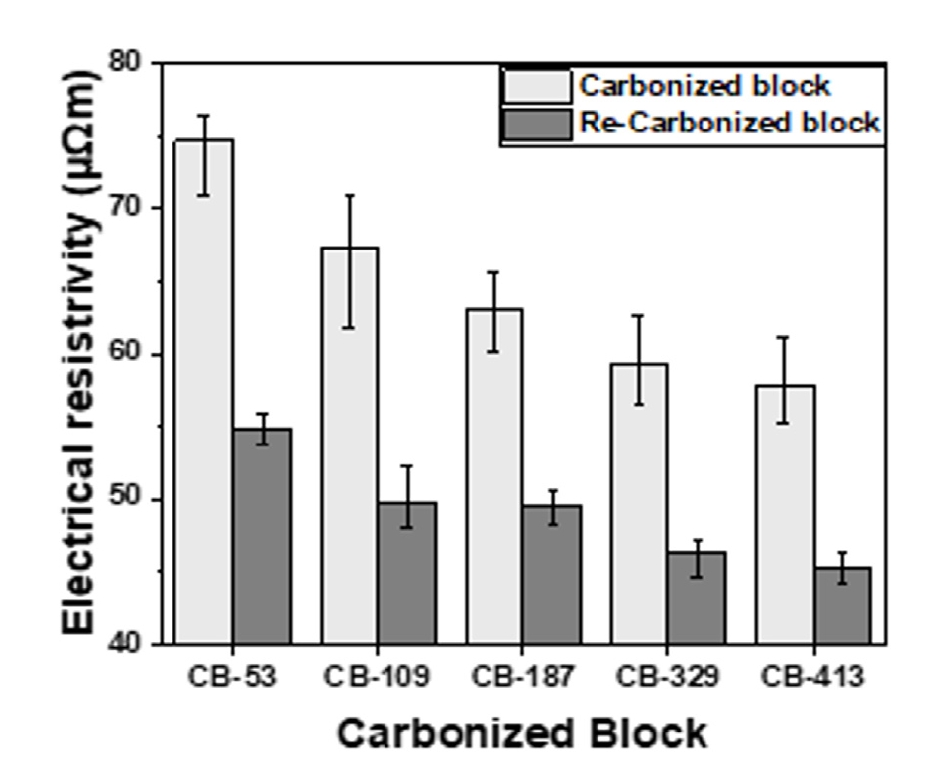

- Fig. 6의 CB의 전기 비저항 측정 결과는 기공률과 거의 동일한 경향을 나타내었다. CB-413의 전기 비저항은 함침 전 57.8 μΩm에서 함침 후 45.3 μΩm였고, CB-53의 전기 비저항은 함침 전 74.8 μΩm에서 함침 후 54.9 μΩm였다. CB-413의 전기 비저항 감소율은 21.6% 이고 CB-53의 전기 비저항 감소율은 26.6% 였다. 탄화블록 내부의 기공은 전자의 이동을 방해할 수 있다고 보고되었다 [22]. Sun et al. 은 전기 비저항과 다공성 사이의 모델을 이용하여 탄화블록의 열린 기공이 40% 증가하면 전기 비저항이 250% 증가하지만 닫힌 기공이 40% 증가했을 때 전기 비저항이 25% 증가한다고 보고하였다 [23]. 따라서 CB-53의 함침률이 CB-413보다 높아 CB-53의 열린 기공이 더 많이 감소하여 전기 비저항의 감소율이 높은 것을 설명이 가능하다.

- 탄화블록 내부의 전자의 이동은 입자 간 이동과 입자 내 이동을 통해 이루어지며 이 중 입자 내 전자의 이동이 더 원활하다고 여러 논문에서 보고되었다 [24, 25]. 따라서 CB-413은 전자가 이동해야 하는 계면이 적어 전기 비저항이 낮은 것으로 설명이 가능하다.

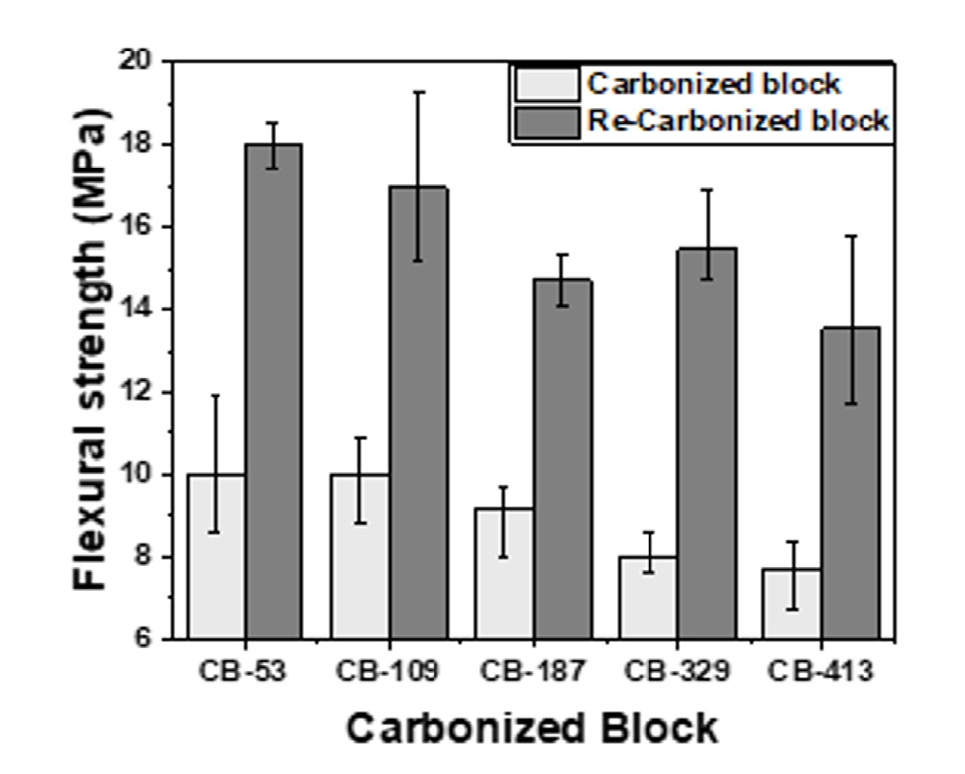

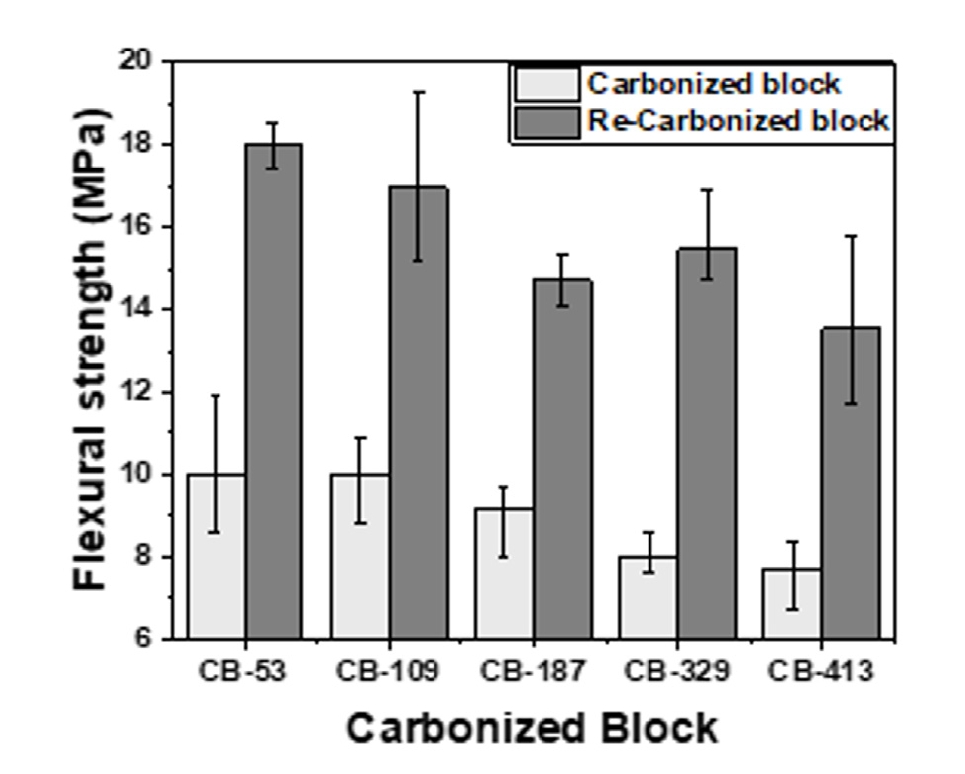

- Fig. 7은 입도 별 CB의 굽힘 강도 변화이다. CB-413의 함침 전 굽힘강도는 7.70 MPa에서 함침 후 13.5MPa였다. 입도가 작을수록 굽힘강도가 증가하여 CB-53은 함침 전 10.0 MPa에서 함침 후 18.0MPa로 증가하였다. Kim은 흑연블록의 압축 강도에서 열린 기공보다 닫힌 기공의 영향을 더 크게 받는다고 보고하였다 [26]. Oshida et al은 등방성 흑연블록의 기공 형상, 크기, 수 그리고 모양이 굽힘강도에 미치는 영향에 대해 연구하였고 기공 크기가 작고 수가 많을수록 기공이 균열 전파를 방해하여 흑연블록의 굽힘강도가 높다고 보고하였다 [27].

- Heo et al. 은 흑연 강화 전도성 고분자 복합재 (CPC)의 기계적 특성은 흑연 입자와 페놀수지의 경계면에서 파단이 발생하여 입자가 작을수록 굽힘강도가 증가한다고 보고하였다 [28]. 또한 Kim and Hahn 은 입자 크기 별 복합재의 응력 분포에 관해 연구하여 응력 집중은 보강재와 기지의 경계에서 변형이 발생한다고 보고하였다 [29].

- 따라서 입도가 작은 CB 일수록 기공률이 높고 내부 기공 크기가 작아 균열 전파를 방해하는 기공이 더 많이 존재하고 코크스 입자의 경계면을 따라 파단이 발생하여 함침 전후 굽힘강도가 높은 것을 설명할 수 있으며, 그 효과는 함침 후 더 크게 나타났다. 따라서 탄화블록의 굽힘강도는 닫힌 기공의 영향보다 열린 기공률과 입자의 크기의 효과가 더 큰 것으로 생각된다. Table 3에 Figs. 4, 5, 6, 7에 대한 결과 데이터를 정리하였다.

- 3.2 입도에 따른 탄화블록의 함침 전후 미세조직 변화

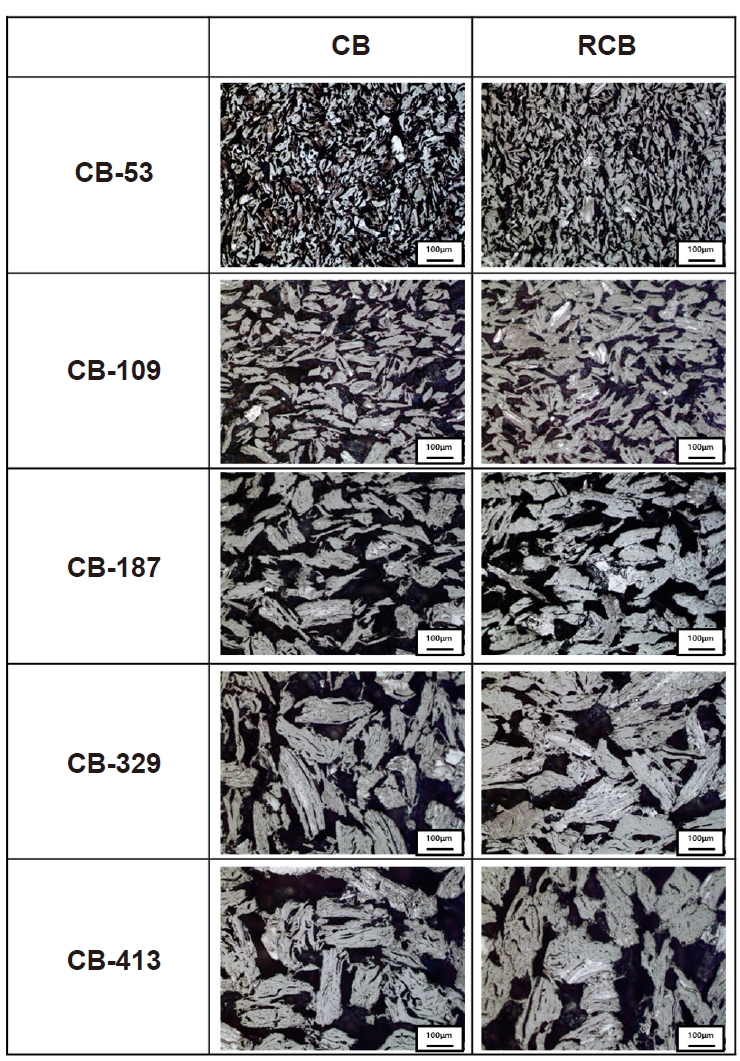

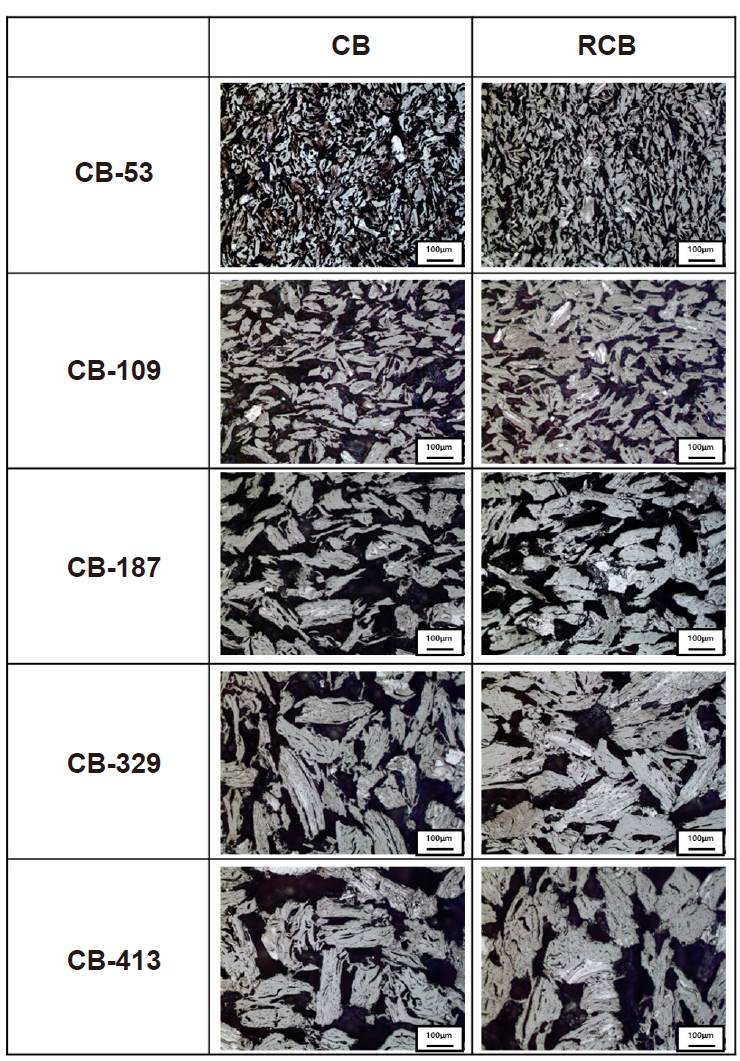

- Fig. 8에 CB 및 RCB의 평행한 면의 정중앙 부분을 관찰하였다. 미세조직을 나타내었다. 미세조직 관찰 결과 CB-53은 약 40 μm의 작은 기공이 다수 존재하며 약 100 μm 크기의 큰 기공이 일부 형성되었고 CB-413은 입자 사이에 약 150 μm 크기의 기공이 형성되어 있었다. 함침 후에 기공이 채워지는 것을 확인하여 아르키메데스로 측정한 기공률 경향과 동일하였다.

3. Results and Discussion

- 침상 코크스와 석탄계 핏치로 입도 별로 탄화블록을 제조하여 기공률이 다른 CB를 제조하였다. 기공률이 다른 CB를 함침하여 함침 전후로 부피밀도, 기공률, 전기비저항, 굽힘강도 그리고 미세조직 변화에 대해 연구한 결과 다음과 같은 결론을 얻었다.

- CB-413은 CB-53 대비 부피밀도가 높고 기공률, 전기 비저항 굽힘강도가 낮았다. 부피밀도와 기공률은 입도에 따라 비표면적의 차이에 의한 필요한 바인더 함량이 다르기 때문이다. 전기 비저항과 굽힘강도는 CB-413의 계면이 CB-53대비 적어 전기 비저항과 굽힘강도가 낮았다.

- CB-53에서 26.4 %로 함침률이 가장 높았으며 CB-413에서 18.9 %로 함침률이 가장 낮았다. 이는 기공률이 높아 함침된 탄화블록 재탄화 시 입자 사이의 계면이 더 많이 존재하여 기공 채움 효과가 더 높은 것으로 판단된다.

- CB의 기공 크기는 충진재로 사용된 침상 코크스의 입도가 작을수록 작았다. CB-413 내부에 형성된 기공 크기 대비 CB-53에 형성된 기공 크기가 작고 함침 후에 기공이 채워져 기공률이 감소하는 것을 확인할 수 있었다.

4. Conclusion

-

Funding

이 연구는 국립금오공과대학교 학술연구비로 지원되었음(2022).

-

Conflict of Interest

저자들은 이해상충관련 해당사항 없음을 선언합니다.

-

Data Availability Statement

The data shown in this article are available from the corresponding authors upon a reasonable request.

-

Author Information and Contribution

윤우상: 박사과정 학생; Specifically performing the experiments, writing original draft

이상혜: 박사과정 학생; review & editing

노재승: 교수; Supervision

-

Acknowledgement

None.

Article information

- 1. S. H. Chung, K. W. Kim, M. S. Kim and Y. S. Lim: J. Res. Inst. Ind. Technol., 18 (1999) 365.

- 2. Y. S. Ko: Ceramist., 9 (1994) 18.

- 3. Z. Hu, S. Jin, W. Lu, S. Tang, C. Guo, Y. Lu and M. Jin: Fullerenes, Nanotubes and Carbon Nanostructures, 25 (2017) 637.

- 4. W. Feng, M. Qin and Y. Feng: Carbon, 109 (2016) 575.Article

- 5. M. Inagaki, Y. Kaburagi and Y. Hishiyama: Adv. Eng. Mater., 16 (2014) 494.Article

- 6. J. Y. Hsu, C. J. Su, Y. L. Yen and C. Y. Lee: Carbon Lett., 32 (2022) 797.ArticlePDF

- 7. Graphite Electrode Market Size, Share, Industry, Forecast and outlook 2024-2031 DataM Intelligence (Published February 2025) URL : https://www.datamintelligence.com/research-report/graphite-electrode-market

- 8. S. Ragna and H. Marsh: J. Mater. Sci., 18 (1983) 18.

- 9. S. M. Lee, D. S. Kang and J. S. Roh: Carbon Lett., 16 (2015) 135.Article

- 10. W. Y. Shin: Journal of Power System Engineering, 9 (2005) 143.

- 11. P. D. Matzinos, J. W. Patrick and A. Walker: Carbon, 34 (1996) 639.Article

- 12. H. N. Youm, K. J. Kim, J. M. Lee and Y. J. Chung: Yoop Hakhoechi, 30 (1993) 852.

- 13. S. M. Lee, D. S. Kang, H. S. Kim and J. S. Roh: Carbon Lett., 16 (2015) 132.Article

- 14. C. Kim, W. Kwon, M. H. Lee, J. S. Woo and E. Jeong: Materials, 15 (2022) 561.Article

- 15. J. H. Cho, H. I. Hwang, J. H. Kim, Y. S. Lee, J. S. Im and S. C. Kang: Applied Chemistry for Engineering, 32 (2021) 569.Article

- 16. S. M. Lee, S. H. Lee, D. S. Kang and J. S. Roh: Compos. Res., 34 (2021) 569.

- 17. U. Youn, S. Lee, J. Kim and J. Roh: Korean J. Chem. Eng., 41 (2024) 2153.ArticlePDF

- 18. S. H. Lee, Y. M. Hwang, T. S. Byun, J. H. Ko and J. S Roh: Carbon, 208 (2023) 443.Article

- 19. S. H. Lee, J. H. Kim, W. S. Kim and J. S Roh: Materials, 15 (2022) 3259.Article

- 20. S. J. Sun, X. J. Liu, T. Q. Li, Z. Fan and Z. H. Feng: Key Eng. Mater., 609 (2014) 238.

- 21. Z. Liu, Q. Guo, J. Shi, G. Zhai and L. Liu: Carbon, 46 (2008) 414.Article

- 22. D. An, K. H. Kim, H. C. Lim and Y. S. Lee: Carbon Lett., 31 (2021) 31.

- 23. T. M. Sun, L. M. Dong, C. Wang, W. I. Guo, L. Wang and T. Liang: New Carbon Mater., 28 (2013) 349.Article

- 24. P. Wagner, J. A. O'rourke and P. E. Armstrong: J. Am. Ceram. Soc., 46 (2008) 414.

- 25. C. Garcı́a-Rosales, N. Ordas, E. Oyarzabal, J. Echeberria, M. Balden, S. Lindig and R. Behrisch: J. Nucl. Mater., 307 (2002) 115.

- 26. J. H. Kim: Carbon Lett., 33 (2023) 1757.ArticlePDF

- 27. K. Oshida, N. Ekinaga, M. Endo and M. Inagaki: Tanso, 173 (1996) 142.

- 28. S. I. Heo, J. C. Yun, K. S. Oh and K. S. Han: Adv. Compos. Mater., 15 (2006) 115.Article

- 29. S. H. Kim and H. T. Hahn: Adv. Compos. Mater., 15 (2006) 175.Article

References

Figure & Data

References

Citations

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

Fig. 7.

Fig. 8.

| Sample name |

Sieving range | Coke particle size |

|||

|---|---|---|---|---|---|

| Carbonized block | Re-Carbonized block | D10 (μm) | D50 (μm) | D90 (μm) | |

| CB-53 | RCB-53 | –75 μm ~ +25 μm | 25.8 | 53.0 | 94.4 |

| CB-109 | RCB-109 | –125 μm ~ +75 μm | 5.9 | 109.0 | 175.0 |

| CB-187 | RCB-187 | –212 μm ~ +125 μm | 25.4 | 187.0 | 306.0 |

| CB-329 | RCB-329 | –300 μm ~ +212 μm | 179.0 | 329.0 | 527.0 |

| CB-413 | RCB-413 | –425 μm ~ +300 μm | 304.0 | 413.0 | 560.0 |

| Binder pitch | Commercial impregnation pitch | Impregnation pitch | |

|---|---|---|---|

| Softening point (°C) | 110 | 80 ~ 100 | 90 |

| T.I. (wt.%) | 22~28 | 0 ~ 3 | 16 |

| Q.I. (wt.%) | 4~8 | 16 ~ 24 | 3 |

| Coking value (wt.%) | 54 | 42 ~ 46 | 47 |

| Ash (wt.%) | 0.3 | 0.05 | 0.1 |

| Samples | Bulk density (g/cm3) | Open porosity (%) | Impregnation ratio (%) | Electrical resistivity (μΩm) | Flexural strength (MPa) | |||

|---|---|---|---|---|---|---|---|---|

| CB-53 | 1.330 | +13.0% | 35.9 | -26.4% | 74.8 | -26.6% | 10.0 | +81.3% |

| RCB-53 | 1.503 | 26.4 | 54.9 | 18.0 | ||||

| CB-109 | 1.362 | +10.2% | 34.1 | -22.7% | 67.3 | -26.1% | 10.0 | +69.7% |

| RCB-109 | 1.501 | 26.3 | 49.8 | 16.9 | ||||

| CB-187 | 1.370 | +9.2% | 33.4 | -21.3% | 63.1 | -21.6% | 9.2 | +60.8% |

| RCB-187 | 1.496 | 26.3 | 49.5 | 14.7 | ||||

| CB-329 | 1.416 | +7.7% | 31.1 | -19.8% | 59.3 | -21.8% | 8.0 | +93.7% |

| RCB-329 | 1.525 | 25.0 | 46.4 | 15.5 | ||||

| CB-413 | 1.425 | +7.0% | 30.5 | -18.9% | 57.8 | -21.6% | 7.7 | +75.6% |

| RCB-413 | 1.525 | 24.7 | 45.3 | 13.5 | ||||

Table 1.

Table 2.

Table 3.

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article