Articles

- Page Path

- HOME > J Powder Mater > Volume 32(2); 2025 > Article

-

Research Article

Laser Powder Bed Fusion 공정으로 제조된 Hastelloy X 합금의 인장 특성에 미치는 적층 방향의 영향 - 윤성준1,2, 노구원3, 손석수2, 나영상1,*, 김영균1,*

- Effect of Building Orientation on Tensile Properties of Hastelloy X alloy Manufactured by Laser Powder Bed Fusion

- Seong-June Youn1,2, GooWon Noh3, Seok Su Sohn2, Young-Sang Na1,*, Young-Kyun Kim1,*

-

Journal of Powder Materials 2025;32(2):131-137.

DOI: https://doi.org/10.4150/jpm.2025.00080

Published online: April 30, 2025

1한국재료연구원, 극한재료연구소

2고려대학교 미래융합소재학과

3(주)이엠엘

1Korea Institute of Materials Science (KIMS), Changwon 51508, Republic of Korea

2Department of Advanced Future Convergence Materials, Korea University, Seoul 02841, Republic of Korea

3EML Co., Ltd., Suwon 16229, Republic of Korea

-

*Corresponding author: Young-Sang Na E-mail: nys1664@kims.re.kr

Young-Kyun Kim TEL: +82-55-280-3514 E-mail: ykkim@kims.re.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 1,150 Views

- 32 Download

Abstract

- In this study, the effect of build orientation on the mechanical properties of Hastelloy X fabricated by laser powder bed fusion (LPBF) process was investigated. Initial microstructural analysis revealed an equiaxed grain structure with random crystallographic orientation and annealing twins. Intragranular precipitates identified as Cr-rich M23C6 and Mo-rich M6C carbides were observed, along with a dense dislocation network and localized dislocation accumulation around the carbides. Mechanical testing showed negligible variation in yield strength with respect to build orientation; however, both ultimate tensile strength and elongation exhibited a clear increasing trend with higher build angles. Notably, the specimen built at 90° exhibited approximately 22% higher tensile strength and more than twice the elongation compared to the 0° specimen.

- Hastelloy X (HX)는 고용 강화형 Ni 기반 초합금으로, 우수한 강도-연성 조합과 산화 및 부식 저항성을 갖고 있다[1-3]. 이러한 특성으로 인해 HX는 가스터빈, 항공기 엔진 연소실 구성품, 가스 냉각 원자로 부품 등 다양한 산업 분야에서 널리 활용되고 있다[4-6]. 그러나 고성능•경량화된 HX 부품을 제작하기 위해서는 복잡한 형상이 요구되며 기존의 가공 방식으로는 이러한 형상을 구현하는 데 한계가 있다[7, 8]. 이러한 한계를 극복하기 위해 다양한 방안이 제시되고 있으며, 그 중에서도 복잡한 형상을 정밀하게 구현할 수 있는 적층 제조(additive manufacturing, AM) 공정이 HX의 차세대 제조 공정으로 주목받고 있다[9-11].

- AM 공정은 3차원 CAD (Computer-Aided Design) 모델을 기반으로 복잡한 형태의 근사정형 부품을 제조하는 기술이다[12, 13]. 복잡한 형상을 제어하기 위해서 후가공이 요구되는 주조 공정과 달리 AM 공정은 뛰어난 기하학적 자유도를 제공할 수 있다 [14, 15]. 이러한 AM 공정들 중 laser powder bed fusion (LPBF) 공정은 금속 및 합금에 가장 널리 상용화된 기술로, 높은 치수 정밀도와 균일한 미세조직 제어가 가능해 산업적으로 많이 활용되고 있다[16]. LPBF 공정은 층별로 적층되는 공정 특성 상 방향성을 가진 미세조직이 형성되며, 이로 인해 재료의 기계적 특성이 방향에 따라 달라지는 이방성이 발생한다[17, 18]. 이런 이방성 거동은 대부분의 AM 금속 및 합금에서 공통적으로 관찰되며, 특히 적층 방향(Build Direction, BD)은 LPBF로 제조된 재료에서 기계적 특성에 큰 영향을 미치는 중요한 인자로 작용한다[19, 20]. 현재까지 LPBF 공정 변수 최적화를 통해 HX 합금 제조 조건을 개선하려는 다양한 연구가 수행되어 왔다[9, 10, 13, 21, 22]. 그러나 적층 방향에 따른 기계적 특성 변화에 관한 연구는 대부분 수직 및 수평 방향의 비교에 한정되어 있으며 다양한 적층 방향에 따른 분석은 부족한 실정이다[23, 24].

- 본 연구에서는 LPBF 공정의 적층 제조 방향을 0°, 45°, 60°, 90°로 제어하여 HX 합금을 제조하고 각 방향에 대한 상온 인장 특성을 조사하였다. 이와 함께 LPBF 공정으로 제조된 HX 합금의 기계적 성능에 적층 방향이 미치는 영향을 고찰하였다.

1. Introduction

- LPBF 공정으로 HX를 제조하기 위해 EML사의 분말을 이용했으며, 공정 조건은 다음과 같다: Laser power: 370W, scan speed: 950 mm/s, Hatch spacing: 110 µm 및 Layer thickness: 30 µm. LPBF 공정에서 체적 에너지 밀도(Volumetric Energy Density, VED)는 공정 안정성과 미세조직 형성에 중요한 인자로 간주되며 다음 식 (1)으로 정의된다 [19]:

- 여기서, P는 laser power, v는 scan speed, h는 hatching spacing, t는 layer thickness를 의미한다. 본 연구에서 적용된 체적 에너지 밀도는 118.0 J/mm3으로 계산되었다. 시편 형상은 ASTM E8 규격의 판상 시편 형태로 제조하였다(LPBF-built HX). 추가적으로 LPBF-built HX의 기계적 특성에 미치는 적층 방향의 영향을 알아보기 위해 적층 방향의 각도를 제어하여 시편을 제조하였다. 각도는 0°, 45°, 60° 및 90°로 각각 제어되었으며, 0°는 시편이 빌드 플레이트에 대해 수평으로, 90°는 수직으로 제조된 경우를 의미한다.

- 초기 미세조직 관찰을 위해 SiC papers (#100~2000) 및 1 μm diamond suspension을 이용하여 기계적 연마하였다. 이후 전계 방출형 주사전자현미경(field emission scanning electron microscopy, FE-SEM, MYRA 3 XMH, Tescan, Czech) 및 전자 채널링 콘트라스트 이미지 기법(electron channeling contrast image, ECCI, voltage of 30 kV with a BSE detector, working distance of 7 mm), 에너지 분산 분광기(energy dispersive spectrometer, EDS, ultim max, oxford, United Kingdom) 및 전자 후방 산란 회절(electron backscatter diffraction, EBSD, Nordlys CMOS detector, Oxford, United Kingdom)을 이용하여 미세조직을 관찰하고 분석하였다. EBSD 분석의 경우, 저배율 조건에서는 2 μm의 step size를, 고배율 조건에서는 약 180 nm의 step size를 적용하였다.

- 상온 인장 특성은 만능재료시험기(universal testing machine, Instron-5982, Instron, USA)를 활용하여 평가되었다. 이때, 초기 변형률 속도는 10-3/s로 설정했으며, 각 소재 별로 3회 반복하여 시험을 진행하여 신뢰성을 확보하였다.

2. Experimental Section

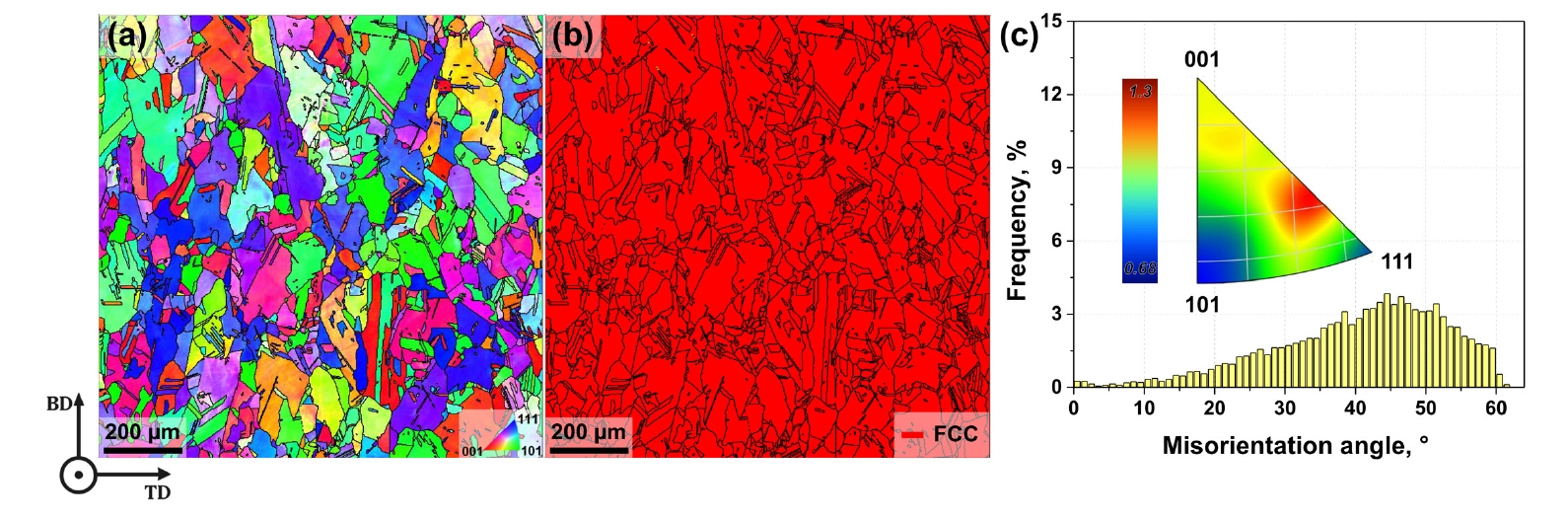

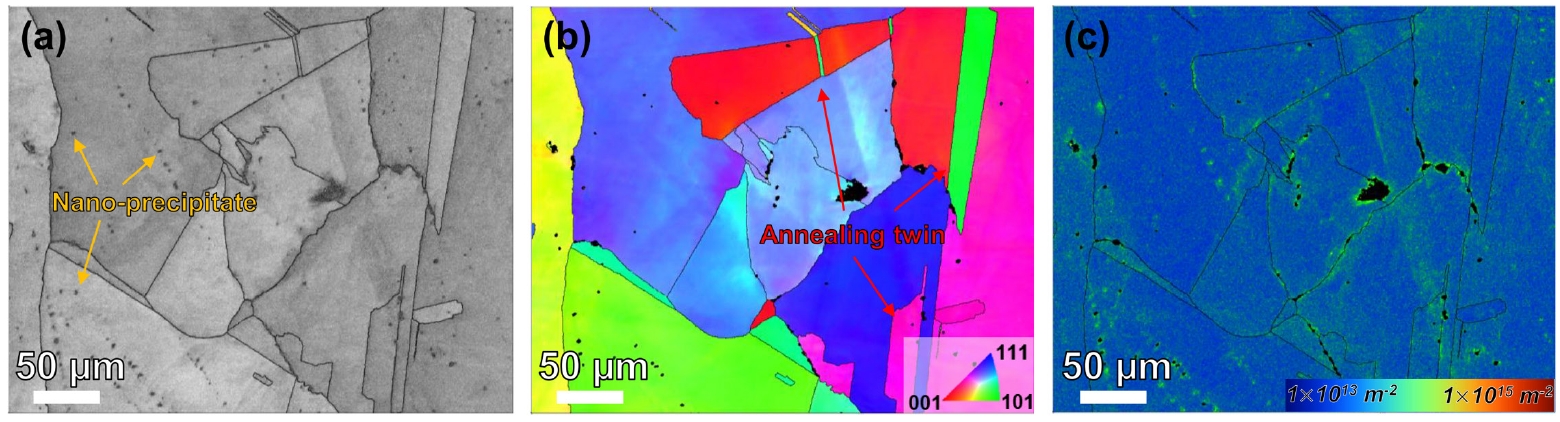

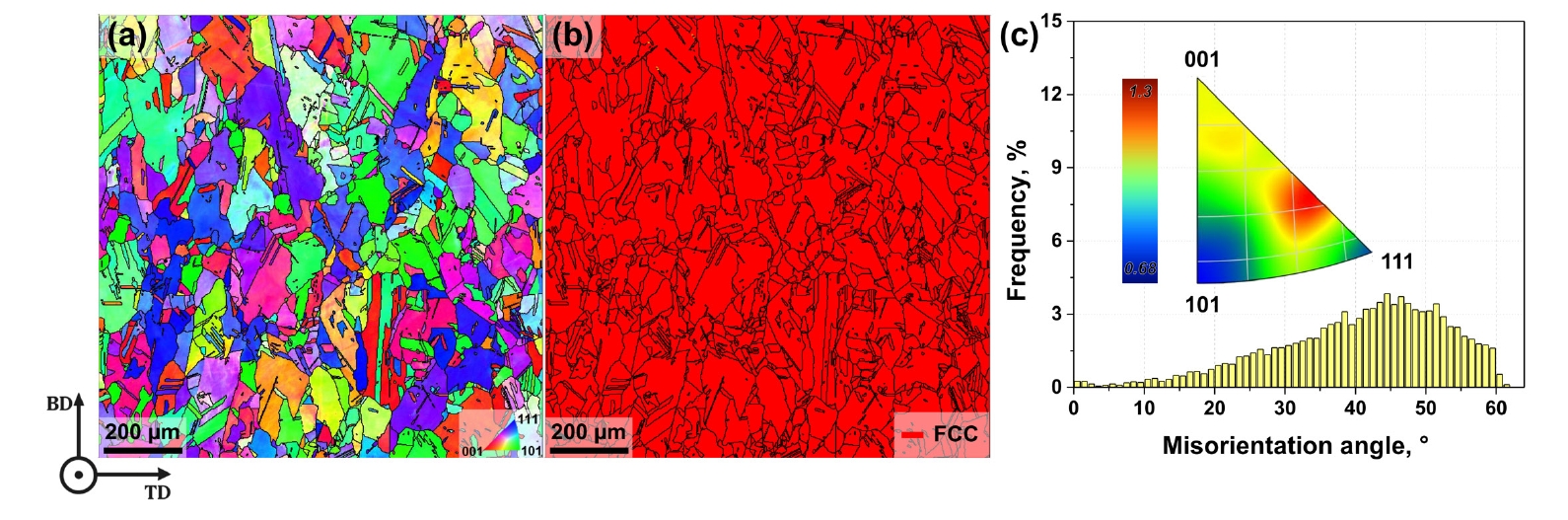

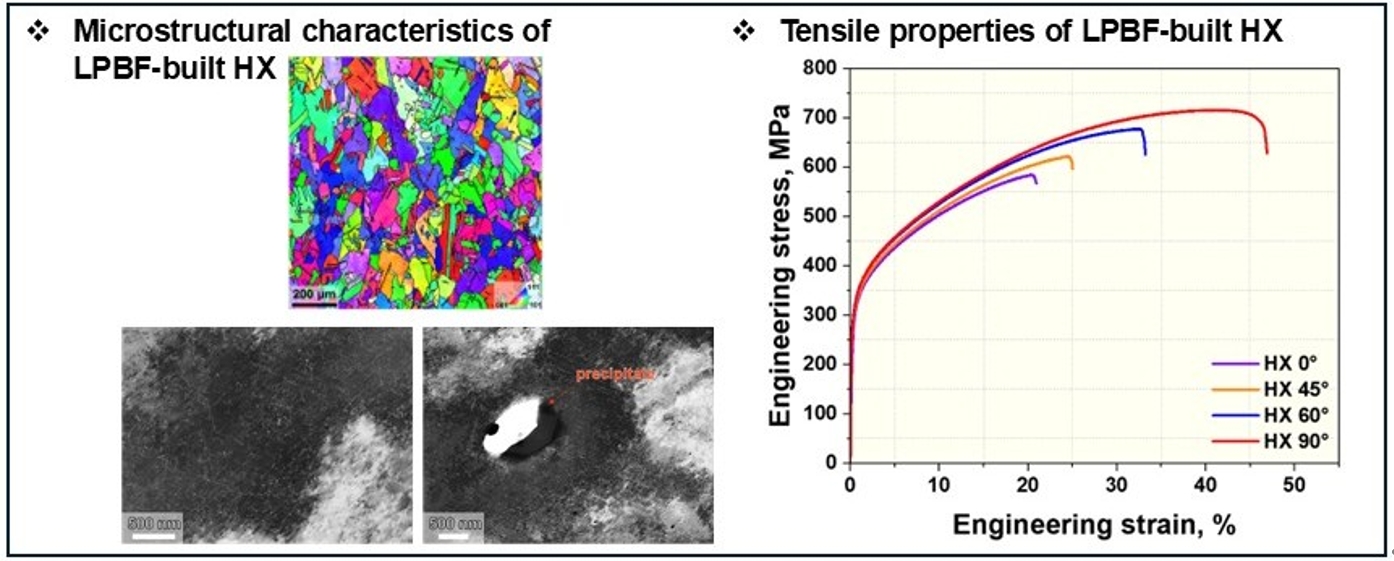

- 그림 1은 LPBF 공정으로 제조된 HX의 적층 방향에 대해 90°로 회전된 시편의 미세조직을 EBSD로 분석한 결과이다. 일반적인 주조공정으로 제조된 wrought HX는 polygonal 결정립이 주로 형성되는 것으로 알려져 있다[22]. 이와 달리, LPBF-built HX의 결정립은 IPF map (그림 1(a))을 통해 불규칙한 형상과 함께 고온에서 결정립계 미끌림을 방지함으로서 고온 물성을 향상시키는 것으로 알려진 톱니 모양의 결정립계(serrated grain boundary) 역시 확인되었다[25]. 또한 다량의 어닐링 쌍정 (annealing twin)이 관찰되었다. 이때, 평균 결정립의 크기는 80.2 μm로 측정되었다. Phase map (그림 1(b))에서는 조대한 석출상이 확인되지 않았으며, FCC 단상을 가지는 것으로 나타났다. 추가적으로 misorientation distribution map (그림 1(c))을 통해서는 결정립은 특정 방향으로 집합조직을 형성하지 않은 무작위적인 결정 배향을 보이는 것으로 확인되었다. 일반적으로 LPBF 공정으로 제조된 금속 및 합금 소재는 공정 중 반복되는 용융 및 응고 과정에 의해 결정립이 적층 방향을 따라 성장하며 epitaxial grain growth 형태의 미세조직을 형성하고 특정 방향성을 갖는 집합조직을 나타내는 것으로 알려져 있다[26, 27]. Liu 등[28]은 적층 제조 공정 조건에 따라 재료의 결정립 형태를 조절할 수 있다고 보고하였다. 특히, LPBF 공정에서 에너지 밀도가 감소할 경우 epitaxial 성장이 충분히 이루어지지 않아 columnar 결정립의 종횡비가 낮아지고, 결과적으로 불규칙한 형태의 결정립이 나타나는 경향을 보인다[29]. 또한, 높은 에너지 밀도에서는 적층 방향을 따라 FCC 구조를 갖는 재료의 경우 <001> 집합조직이 형성되는 반면, 에너지 밀도가 낮아지면 <100> + <110> 또는 <101> + <111> 방향의 무작위적인 결정 배향이 관찰된다고 알려져 있다[28]. 따라서, 본 연구에서 사용된 LPBF-built HX는 상대적으로 낮은 에너지 밀도 조건에서 제조되어 불규칙한 형상의 결정립과 무작위 결정 배향을 갖는 것으로 이해될 수 있다.

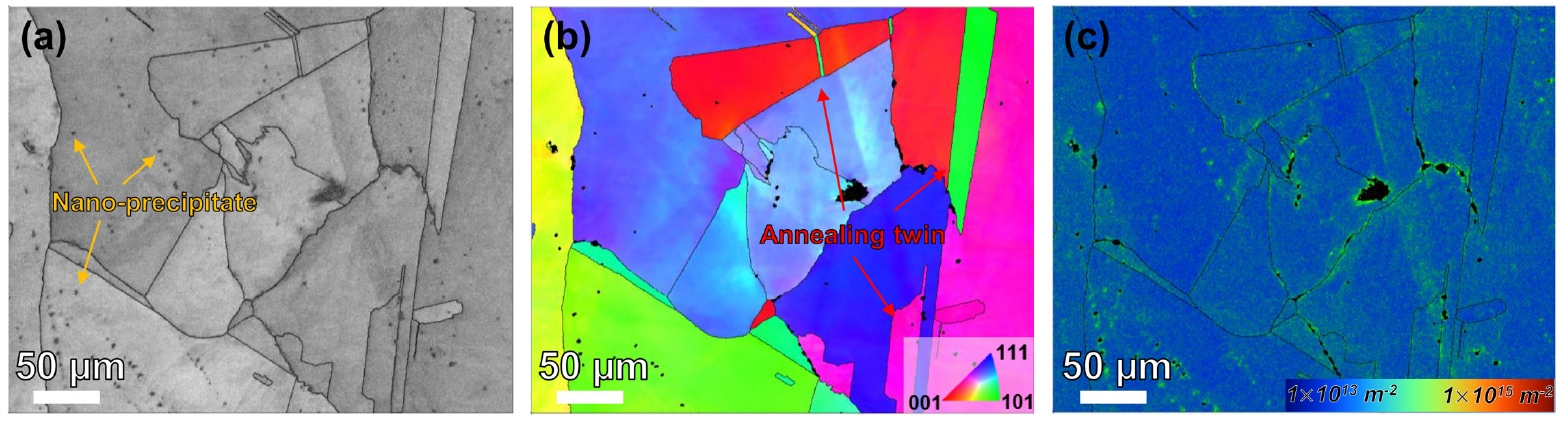

- 그림 2는 LPBF-built HX의 초기 미세조직에 대한 고배율 EBSD 분석 결과를 보여준다. 먼저 band contrast image (그림 2(a))를 통해 결정립 내부에 수 백 nm 수준의 석출물이 존재하는 것으로 확인되었다. 이때 석출물은 특정 방향성을 따라 정렬된 형태로 나타났으며, 이러한 석출물의 배열은 적층 제조 공정 중 발생하는 방향성 응고(directional solidification) 및 그에 따른 용질 원소 분리(solute element segregation) 현상에 의해 형성된 것으로 사료된다[30]. IPF map (그림 2(b))에서는 nm 스케일의 annealing twin이 관찰되었으며, annealing twin들은 인접하고 있는 결정립과 특정 방위 관계를 갖는 것으로 나타났다. 추가적으로 GND map (그림 2(c))을 통해 기하학적 필수 전위(geometrically necessary dislocation, GND) 밀도는 소재 전반에 걸쳐 낮은 것으로 분석되었다. 일반적으로 LPBF 공정은 약 103 – 108 K/s의 냉각속도로 인해 제조 공정 중 열응력이 발생해 as-built 상태에서 높은 전위 밀도를 갖는 것으로 알려져 있다[31-33]. Zhang 등[34]은 LPBF 공정으로 제조된 HX 합금에서 에너지 밀도가 감소함에 따라 GND 밀도가 감소하는 경향을 확인하였으며, 이는 에너지 밀도가 증가할수록 더 큰 열응력이 유발되고, 이에 따라 GND 밀도 또한 증가하기 때문이라고 설명하였다. 즉, GND map (그림 2(c))에서 확인할 수 있듯이, LPBF-built HX가 낮은 GND 밀도를 갖는 것은 낮은 에너지 밀도로 인해 발생하는 열응력의 축적이 제한되어, 이에 따라 결정 내 전위의 축적 또한 제한되었기 때문으로 해석될 수 있다.

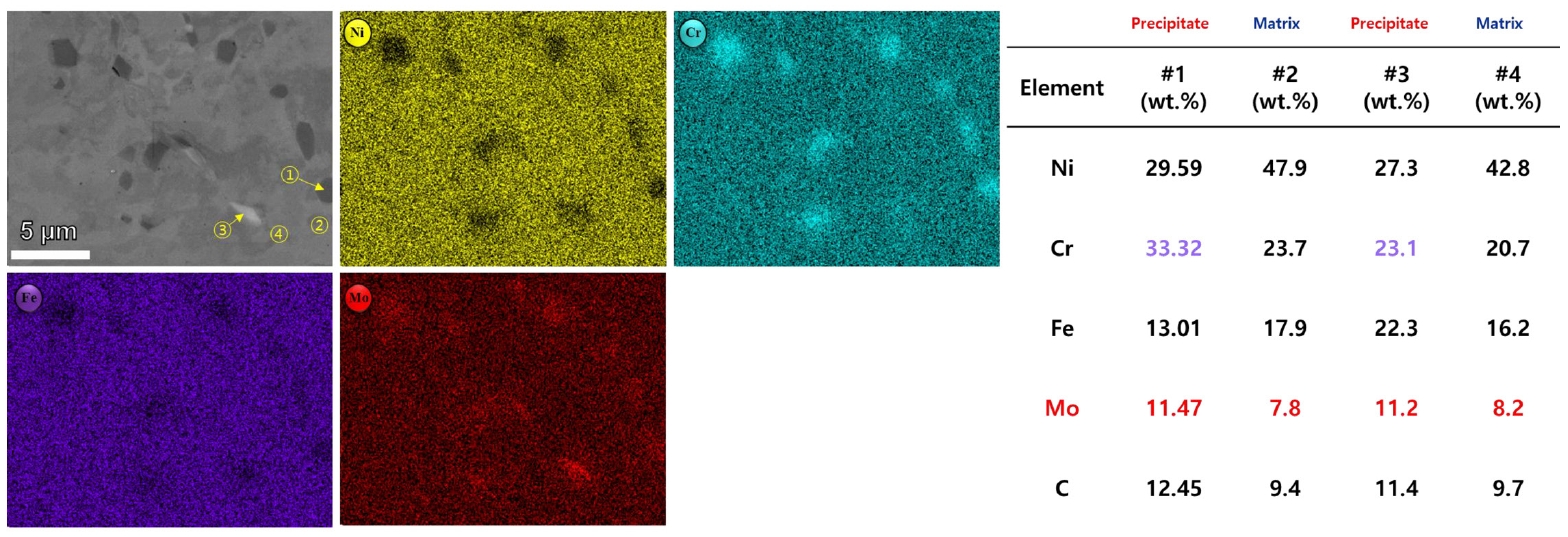

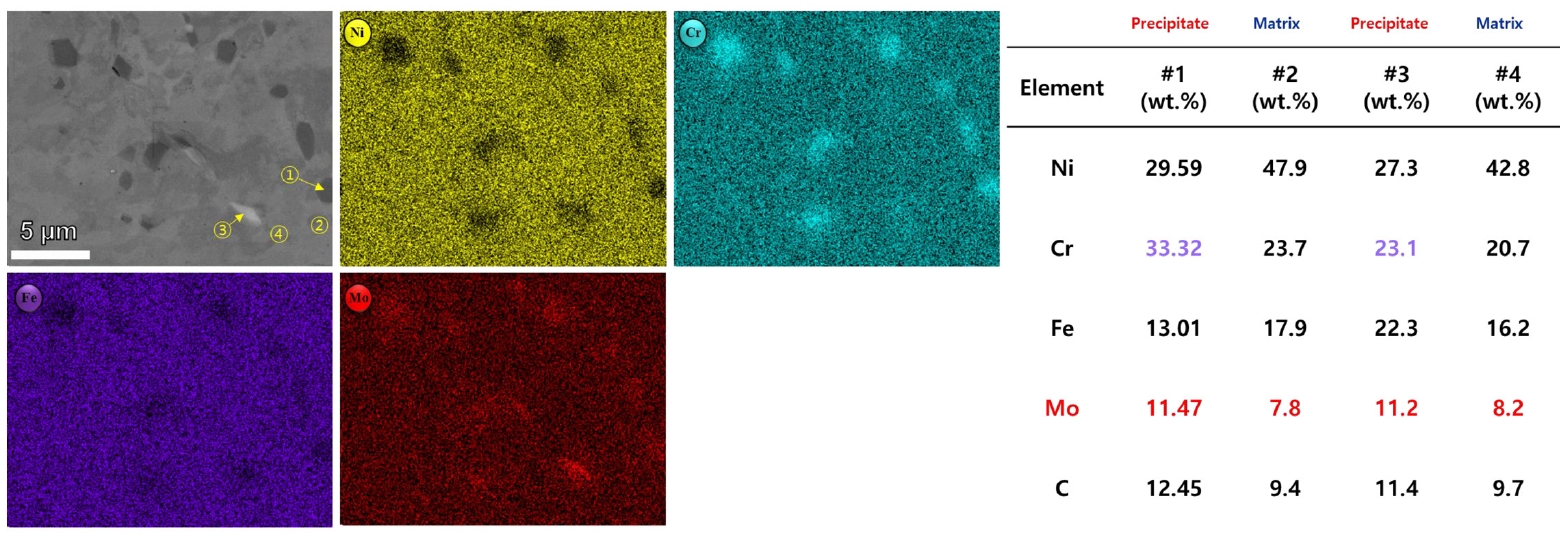

- 그림 2(a)에서 관찰된 결정립 내부 석출물을 보다 정밀하게 분석하기 위해 SEM/EDS 분석을 수행하였으며, 그 결과를 그림 3에 제시하였다. SEM 이미지를 통해 해당 석출물은 수백 nm에서 수 μm에 이르는 크기 분포를 갖는 것으로 나타났으며 어두운 영역(point 1)과 밝은 영역(point 3)으로 구분되었다. EDS mapping을 통해 대부분의 석출물은 기지(matrix) 대비 Cr원소의 함량이 높게 분포하고 있는 것으로 나타났다. 석출상의 정확한 조성을 분석하기 위해 EDS point 분석을 수행하였다. 먼저 어두운 석출물(point 1) 내부의 Cr 및 C 원소 함량은 각각 약 33.3 % 및 11.5 % 으로 분석되었으며 이는 기지의 Cr 및 C 원소 함량보다 높은 수준인 것으로 확인되었다. 이를 통해 해당 석출물은 Cr-rich M23C6 상으로 추론되었다[35]. 반면, 상대적으로 밝은 석출물(point 3)에는 Mo 원소의 함량이 기지 대비 높은 것으로 분석되었다. 즉, 석출물의 명암 차이는 원소의 구성 차이에 기인하는 것으로 추측되며 상대적으로 밝은 석출물은 Mo-rich M6C로 판단되었다[36]. 여기서 LPBF-built HX에서 형성되는 탄화물은 LPBF 공정의 빠른 응고 과정에서 발생하는 원소 분리에 의해 형성된다고 보고된 바 있다[24].

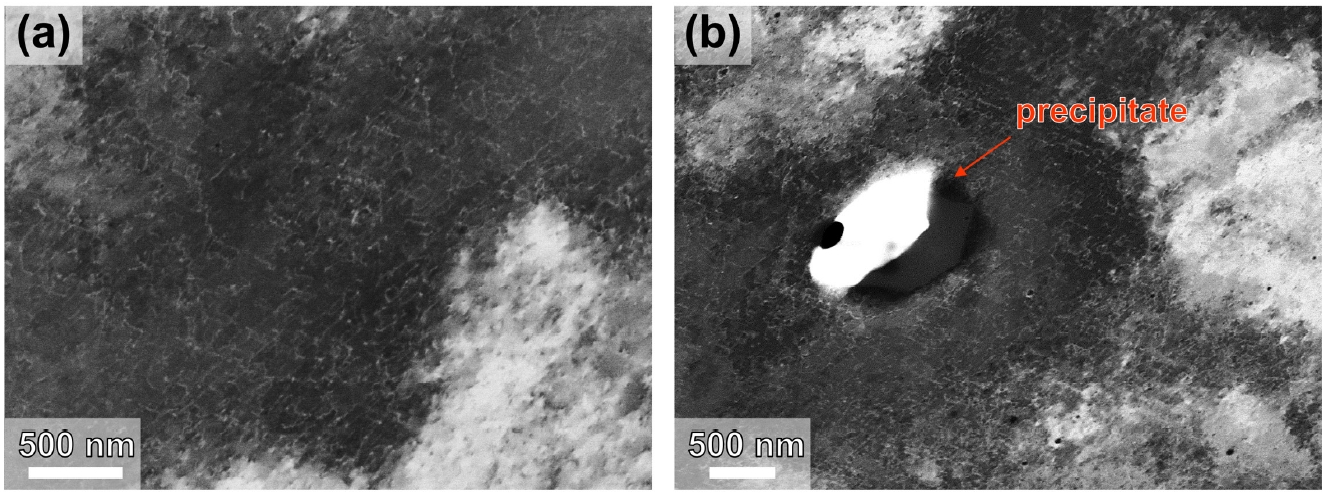

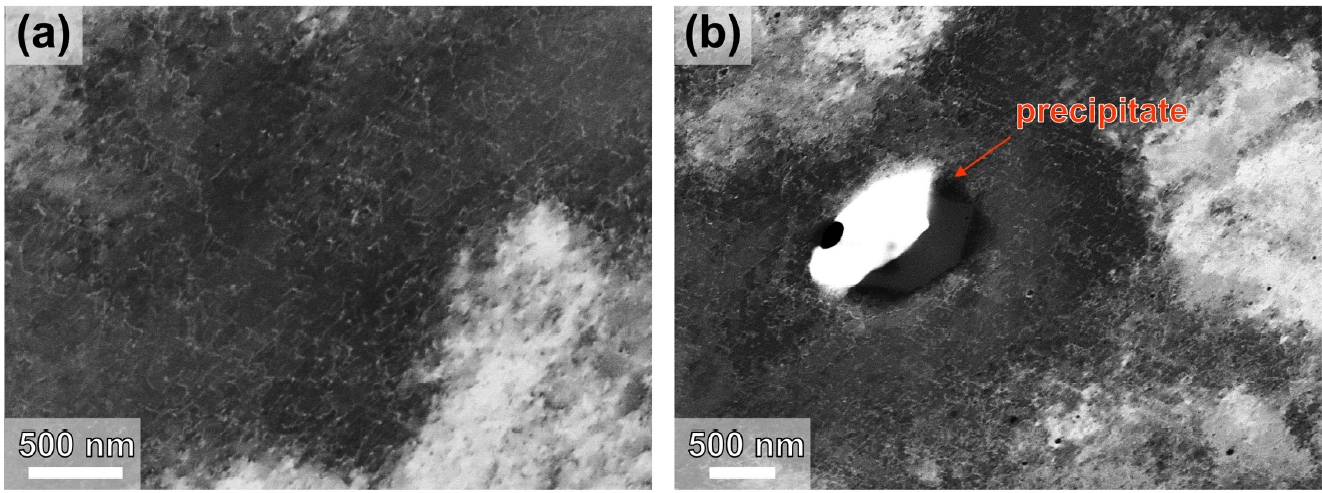

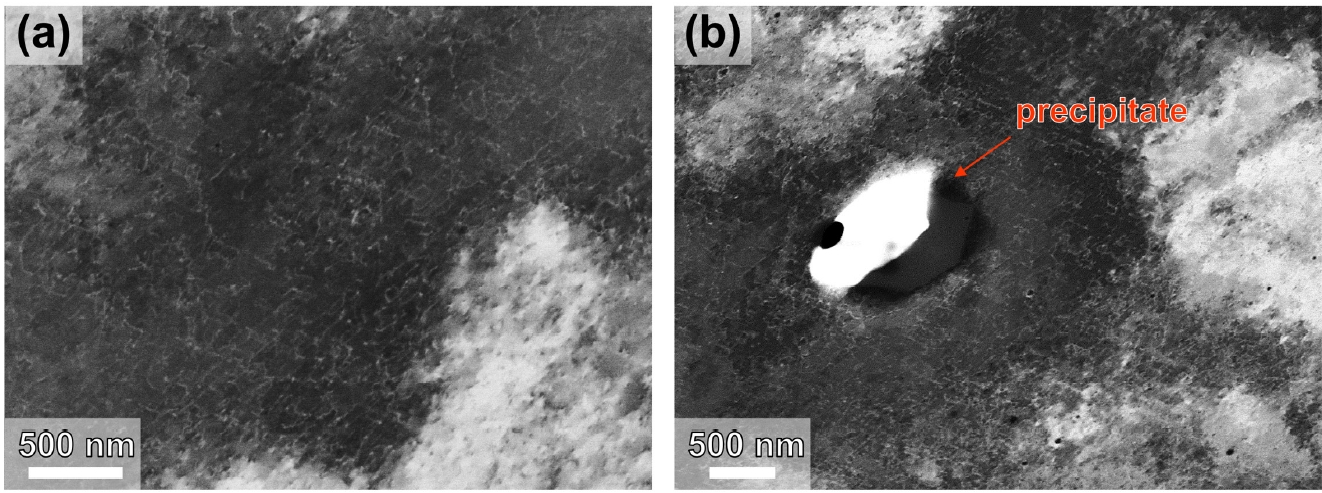

- LPBF-built HX의 결정립 내부를 면밀히 분석하기 위해 ECC 이미지 분석을 수행하였다(그림 4). 그림 4(a)에는 결정립 전반에 걸쳐 미세한 전위 네트워크가 형성되어 있는 것이 확인되었다. 이는 앞선 EBSD GND map (그림 2(c))의 경향과는 다소 다른 양상을 보였다. 이러한 차이는 EBSD 기반 GND 분석은 수백 nm 수준의 step size (180 nm)를 이용해 분석된 반면 ECC 이미지는 수십 nm 이하의 미세한 전위 구조까지 시각화가 가능하여 국부적인 전위 농축을 보다 명확히 관찰할 수 있기 때문으로 판단된다. 즉, 낮은 에너지 밀도로 인해 전반적인 GND 밀도는 낮지만, 여전히 급속 응고로 인한 국부적인 열응력 집중으로 인해 결정립 내에 고밀도의 전위를 생성할 수 있으며, 이는 ECC 이미지에서 뚜렷하게 관찰되는 전위 구조의 원인으로 해석될 수 있다. 그림 4(b)에서는 Cr-rich 및 Mo-rich 탄화물 주변에 전위가 집적되는 현상이 뚜렷하게 나타났다. 이는 탄화물이 열응력에 의해 발생한 전위의 이동을 억제함으로써, 그 주변에 전위가 축적되었기 때문으로 사료된다.

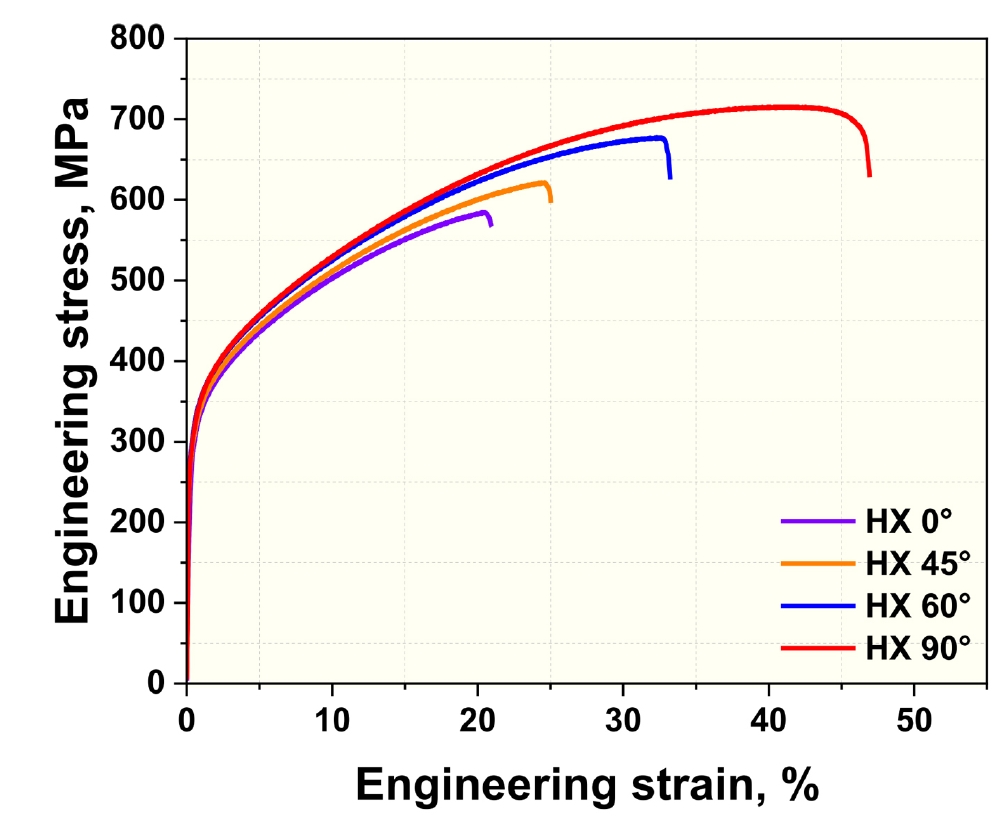

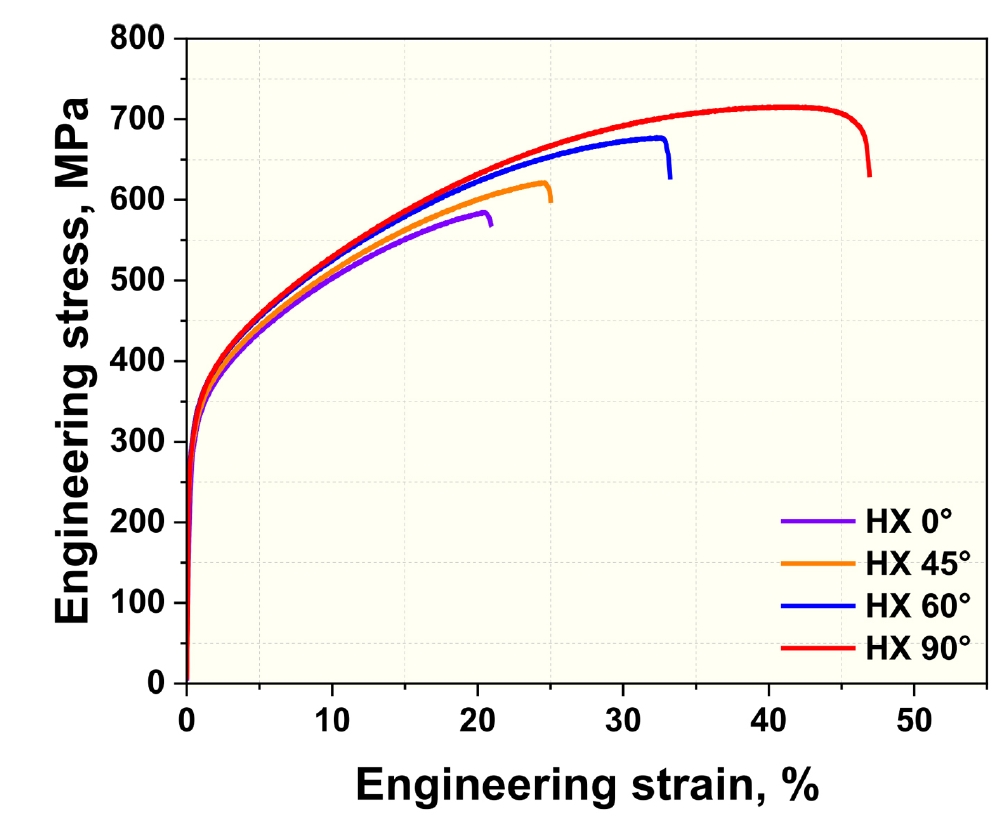

- 그림 5는 LPBF-built HX의 적층 방향(0°, 45°, 60°, 90°)에 따른 상온 인장 시험 결과를 나타낸 것이며, 표 1에는 각 시편의 0.2% offset 항복강도, 최대 인장 강도 및 연신율을 정리하였다. 항복강도는 각각 296 MPa, 287 MPa, 297 MPa 및 298 MPa로 측정되어 적층 방향에 따른 차이는 미미한 수준임을 확인할 수 있었다. 반면, 최대 인장 강도 및 연신율은 적층 각도가 증가함에 따라 뚜렷한 증가 경향을 보였다. 최대 인장 강도는 0°에서 585 MPa, 90°에서 716 MPa로, 약 22% 향상되었으며, 연신율 또한 각각 21.1%, 26.2%, 33.3% 및 47.0%로 확인되어 90° 시편이 0° 시편 대비 두 배 이상의 연신율을 나타냈다. 선행 연구들에 따르면 적층 제조 공정에서 적층 방향은 합금의 기계적 특성에 유의미한 영향을 미치는 것으로 보고되어 왔다. Ozer 등[23]은 LPBF-built HX 합금에서 적층 방향을 90°로 제어했을 때, 0° 시편 대비 연신율이 현저히 향상된다고 보고하였다. Chen 등[37]은 LPBF 공정으로 제조된 IN738LC 합금을 대상으로 상온 및 고온 인장 특성을 평가한 결과, 모든 온도 범위에서 90° 시편이 0° 시편 대비 유사하거나 우수한 인장 강도 및 연신율을 보인다고 제시하였다. 즉, LPBF 공정에서 적층 방향은 인장 특성의 방향 의존성을 나타낸다. 일반적으로 LPBF 공정에서 적층 방향을 90°로 설정하면, 0° 시편에 비해 공정 중 열 축적이 더 용이해져 결정립 성장에 유리하고, 전위 밀도도 낮아지는 것으로 알려져 있다[38]. 이러한 미세조직적 특성으로 인해 LPBF-built HX의 90° 시편은 0° 시편보다 연성이 우수하게 나타난다. 결과적으로, 동일한 공정 조건 하에서도 적층 방향을 90°로 제어할 경우 연신율과 인장 강도가 향상되는 경향을 보이며, 이는 LPBF 공정에서 적층 방향 제어를 통해 기계적 성능을 조절할 수 있음을 시사한다.

3. Results and Discussion

- 본 연구에서는 LPBF 공정을 통해 제조된 HX의 미세조직을 분석하였으며 기계적 특성에 미치는 적층 방향에 대해 조사하였다. 미세조직 분석 결과 불규칙한 형태의 결정립과 무작위적인 결정 배향이 관찰되었으며 이는 비교적 낮은 에너지 밀도 조건에서 epitaxial 성장이 억제되었기 때문으로 판단된다. 결정립 내부에는 Cr-rich M23C6 및 Mo-rich M6C 탄화물이 존재하며 탄화물 주변에 전위가 집중되는 현상이 확인되었다. 이는 급속 응고로 인한 국부적인 열응력 집중과 탄화물의 전위 이동 억제 효과에 기인한 것으로 사료된다. 상온 인장 특성 결과 적층 방향의 각도가 증가함에 따라 최대 인장 강도 및 연신율은 증가하는 경향을 나타냈다.

4. Conclusion

-

Funding

This study was supported financially by Fundamental Research Program of the Korea Institute of Materials Science (No. PNKA320); and the Nano Material Technology Development Program (No. RS-2024-00445038) through the National Research Foundation of Korea).

-

Conflict of Interest

The authors declare that they have no known competing financial interests or personal relationships that could have appeared to influence the work reported in this paper.

-

Data Availability Statement

All dataset files used in this study are already provided in the manuscript.

-

Author Information and Contribution

Seong-June Youn: Ph.D student; writing–original draft

GooWon Noh: Senior Researcher; Conceptualization, Methodology, Investigation

Seok Su Sohn: Professor; Methodology, Investigation

Young-Sang Na: Principal Researcher; Supervision

Young-Kyun Kim: Senior Researcher; Writing–original draft, Supervision, Conceptualization,

-

Acknowledgments

None

Article information

- 1. S. Zhang, J. Liu, X. Lin, Y. Huang, M. Wang, Y. Zhang, T. Qin and W. Huang: J. Alloys Compd., 878 (2021) 160395.Article

- 2. W. Zhang, Y. Zhemg, F. Liu, D. Wang, F. Liu, C. Huang, Q. Li, X. Lin and W. Huang: Mater. Sci. Eng. A, 820 (2021) 141537.Article

- 3. A. Malekan, M. Farvizi, S.E. Mirsalehi, N. Saito and K. Nakashima: J. Manuf. Process., 47 (2019) 129.Article

- 4. S.-H. Jeong, S. H. Kang, C.-H. Han, T.-K. Kim, D.-H. Kim and J. Jang: J. Powder Meter., 18 (2011) 456.Article

- 5. D. Yoon, I. Heo, J. Kim, S. Chang and S. Chang: Int. J. Precis. Eng. Manuf. Manuf., 20 (2019) 147.ArticlePDF

- 6. F. Mevissen and M. Meo: Mater. Charact., 191 (2022) 112099.Article

- 7. B. Guo, Y. Zhang, F. He, J. Ma, J. Li, Z. Wang, J. Wang, J. Feng, W. Wang and L. Gao: Mater. Sci. Eng. A, 823 (2021) 141716.Article

- 8. C. Li, Y. Liu, T. Shu, W. Guan and S. Wang: J. Mater. Res. Technol., 24 (2023) 1499.Article

- 9. M. Muhammad, R. Ghiaasiaan, P. R. Gradl, A. Schobel, D. Godfray, S. Shao and N. Shamsaei: J. Manuf. Process., 136 (2025) 123.Article

- 10. X. Cheng, Z. Du, S. Chu, J. Wu, J. Dong, H. Wang and Z. Ma: Mater. Charact., 186 (2022) 111799.Article

- 11. B. Guo, Y. Zhang, Z. Yang, D. Cui, F. He, J. Li, Z. Wang, X. Lin and J. Wang: Addit. Manuf., 55 (2022) 102792.Article

- 12. Y. W. Kim, S. Lee, K. T. Kim, J.-H. Yu, J. G. Kim and J. M. Park: J. Powder Meter., 30 (2023) 140.Article

- 13. J. Hu, X. Lin and Y. Hu: Appl. Surf. Sci., 648 (2024) 159004.Article

- 14. D.-H. Yang, Y.-K Kim, Y. Hwang, M.-S. Kim and K.-A. Lee: J. Powder Mater., 26 (2019) 471.Article

- 15. J.-U. Lee, Y.-K. Kim, S.-M. Seo and K.-A. Lee: Mater. Sci. Eng. A, 841 (2022) 143083.Article

- 16. L. Dowling, J. Kennedy, S. O’Shaughnessy and D. Trimble: Mater. Des., 186 (2020) 108346.Article

- 17. P. Li, Y. Kim, A. C. Bobel, L. G. Hector Jy, A .K. Sachdev, S. Kumar and A. F. Bower: Acta Mater., 220 (2021) 117346.Article

- 18. J. Ding, J. Fu, M. Fu and X. Song: Addit. Manuf., 59 (2022) 103082.Article

- 19. Y.-K. Kim, J. Choe and K.-A. Lee: J. Alloys Compd., 805 (2019) 680.Article

- 20. M. Ni, C. Chen, X. Wang, P. Wang, R. Li, X. Zhang and K. Zhou: Mater. Sci. Eng. A, 701 (2017) 344.Article

- 21. Q. Han, Y. Gu, S. Soe, F. Lacan and R. Setchi: Opt. Laser Trchnol., 124 (2020) 105984.Article

- 22. X. Ni, D. Kong, L. Zhang, C. Dong, J. Song and W. Wu: J. Mater. Eng. Perform., 28 (2019) 5533.ArticlePDF

- 23. S. Ozer, M. A. Yalçın, G. M. Bilgin, K. Davut, Z. Esen and A. F. Dericioglu: J. Alloys Compd., 1012 (2025) 178465.Article

- 24. Y. Sun, H. Zhao, R. Huang, L. Liu, C. Tan, D. Lin, B. Chen, X. Song and R. Ma: J. Mater. Res. Technol., 27 (2023) 703.Article

- 25. Q. Ren, J. Chen, J. Lu, X. Cheng, Y. Zhang and Z. Zhang: Mater. Sci. Eng. A, 900 (2024) 146452.Article

- 26. X. Zhou, K. Li, D. Zhang, X. Liu, J. Ma, W. Liu and Z. Shen: J. Alloys Compd., 631 (2015) 153.Article

- 27. T. Niendorf, S. Leuders, A. Riemer, H. A. Richard, T. Tröster and D. Schwarze: Metall. Mater. Trans. B, 44 (2013) 794.ArticlePDF

- 28. S.Y. Liu, H.Q. Li, C.X. Qin, R. Zong and X.Y. Fang: Mater. Des., 191 (2020) 108642.Article

- 29. C. Li, Z. Liu, X. Liang, J. Zhao, Y. Cai and B. Wang: Metals, 15 (2025) 267.Article

- 30. S.-H. Sun, Y. Koisumi, T. Saito, K. Yamanaka, Y.-P. Li, Y. Cui and A. Chiba: Addit. Manuf., 23 (2018) 457.Article

- 31. W. Li, J. Liu, Y. Zhou, S. Wen, Q. Wei, C. Yan and Y. Shi: Scr. Mater., 118 (2016) 13.Article

- 32. J. Suryawanshi, K. G. Prashanth, S. Scudino, J. Eckert, O. Prakash and U. Ramamury: Acta Mater., 115 (2016) 285.Article

- 33. T. Vilaro, C. Colin, J. D. Bartout, L. Nazé and M. Sennour: Mater. Sci. Eng. A, 534 (2012) 446.Article

- 34. S. Zhang, Y. Lei, Z. Chen, P. Wei, W. Liu, S. Yao and B. Lu: Materials, 14 (2021) 4305.Article

- 35. Y. Yin, J. Zhang, J. Gao, Z. Zhang, Q. Han and Z. Zan: Mater. Sci. Eng. A, 827 (2021) 142076.Article

- 36. S. Wu, S. B. Dai, M. Heilmaier, H. Z. Peng, G. H. Zhang, S. Huang, X. J. Zhang, Y. Tian, Y. M. Zhu and A. J. Huang: Mater. Sci. Eng. A, 875 (2023) 145116.Article

- 37. J. Chen, J. Xu, J. Moverare and L. A. Barrales-Mora: Mater. Sci. Eng. A, 909 (2024) 146756.Article

- 38. R. S. Thanumoorthy, J. K. Chaurasia, V. A. Kumar, P. I. Pradeep, A. S. S. Balan, B. Rajasekaran, A. Sahu and S. Bontha: J. Mater. Eng. Perform., 33 (2024) 7930.ArticlePDF

References

Figure & Data

References

Citations

ePub Link

ePub Link-

Cite this Article

Cite this Article

- Cite this Article

-

- Close

- Download Citation

- Close

- Figure

- Related articles

-

- Effect of Support Structure on Residual Stress Distribution in Ti-6Al-4V Alloy Fabricated by Laser Powder Bed Fusion

- Ultra-Low-Temperature (4.2 K) Tensile Properties and Deformation Mechanism of Stainless Steel 304L Manufactured by Laser Powder Bed Fusion

- Effect of Hatch Spacing on the Microstructure and Mechanical Properties of SA508 Gr.3 Steel Fabricated by Laser Powder Bed Fusion

- Cryogenic Tensile Behavior of Ferrous Medium-entropy Alloy Additively Manufactured by Laser Powder Bed Fusion

- Application of Explainable Artificial Intelligence for Predicting Hardness of AlSi10Mg Alloy Manufactured by Laser Powder Bed Fusion

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Graphical abstract

| Specimen | Yield strength [MPa] | Ultimate tensile strength [MPa] | Elongation [%] |

|---|---|---|---|

| 0° | 296 ± 5 | 585 ± 8 | 21.1 ± 1.0 |

| 45° | 287 ± 6 | 622 ± 10 | 26.2 ± 1.2 |

| 60° | 297 ± 4 | 678 ± 7 | 33.3 ± 1.5 |

| 90° | 298 ± 3 | 716 ± 6 | 47.0 ± 2.0 |

Table 1.

TOP

KPMI

KPMI