Articles

- Page Path

- HOME > J Powder Mater > Volume 32(3); 2025 > Article

-

Research Article

고청정 Ni-Cr-Co계 초내열 합금 분말 제조를 위한 플라즈마 회전 전극 공정 연구 - 김규식*, 김대웅, 김연태, 박정효

- The Manufacturing Process of Clean Ni-Cr-Co-Based Superalloy Powder Using a Plasma Rotating Electrode

- Kyu-Sik Kim*, Dae Woong Kim, Yeontae Kim, Jung Hyo Park

-

Journal of Powder Materials 2025;32(3):222-231.

DOI: https://doi.org/10.4150/jpm.2025.00171

Published online: June 30, 2025

연구원 6부, 국방과학연구소

R&D Institute 6th Directorate, Agency for Defense Development, Daejeon, 34186, Republic of Korea

- *Corresponding author: Kyu-Sik Kim, kskim87@add.re.kr

© The Korean Powder Metallurgy & Materials Institute

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/4.0/) which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

- 798 Views

- 23 Download

Abstract

- Ni-based superalloys are widely used for critical components in aerospace, defense, industrial power generation systems, and other applications. Clean superalloy powders and manufacturing processes, such as compaction and hot isostatic pressing, are essential for producing superalloy discs used in turbine engines, which operate under cyclic rotating loads and high-temperature conditions. In this study, the plasma rotating electrode process (PREP), one of the most promising methods for producing clean metallic powders, is employed to fabricate Ni-based superalloy powders. PREP leads to a larger powder size and narrower distribution compared to powders produced by vacuum induction melt gas atomization. An important finding is that highly spheroidized powders almost free of satellites, fractured, and deformed particles can be obtained by PREP, with significantly low oxygen content (approximately 50 ppm). Additionally, large grain size and surface inclusions should be further controlled during the PREP process to produce high-quality powder metallurgy parts.

- 니켈계 초내열 합금은 우수한 화학적, 내식성, 고온 기계적 안정성을 나타냄에 따라 우주/항공, 발전, 국방 분야에서 주요 핵심 고온 부품으로 적용되고 있다[1-3]. 니켈계 초내열 합금에서 40% 이상의 높은 석출상 분율을 가지는 경우, 성형 가공 및 절삭이 어려워 부품과 유사한 형태로 제작이 가능한 분말야금 및 주조 공정이 주요 제조 공정으로 제작되고 있다. 그 중에서 분말야금 공정으로 제조되는 초내열 합금은 주조 공정으로 제조되는 초내열 합금의 대표적인 미세조직학적 특성인 조대하고 불균일 주조조직(수지상, 편석, 공정상 등) 없이 균일하고 미세한 조직을 구현할 수 있다. 분말야금 공정으로 제조되는 대표적인 니켈계 초내열 합금은 Udimet 720, Rene 95, Rene 88DT, FGH95 등의 소재가 있으며 주로 고온과 반복적인 응력에 노출되는 터빈 엔진 디스크 소재로 적용되고 있다[1, 3].

- 분말야금 공정을 위한 니켈계 초내열 합금 분말을 제조하기 위해서는 진공 또는 아르곤 불활성 분위기에서 제작이 되어야 한다. 이에 진공 유도 용해 가스 분무(Vacuum Induction Melting Gas Atomization, 이하 VIGA), 전극 유도 용해 가스 분무(Electrode Induction Melting Gas Atomization, 이하 EIGA), 플라즈마 분무(Plasma Atomization, 이하 PA) 공정이 적용되고 있다. 특히, VIGA는 현재 가장 많이 적용되고 있는 분말 제조 공정으로 가스 압력에 따라서 분말의 크기를 제어할 수 있다. 또한 VIGA 공정은 넓은 크기 범위의 분말을 제작할 수 있어 분말 야금, 적층 제조, 용사 코팅 등 다양한 공정에 적용 가능한 분말을 한 번의 공정으로 제작이 가능하다[4-7]. 하지만 모합금 용융을 위하여 용해 도가니를 사용함에 따라서 비금속 개재물의 혼입 위험이 있다. 이와 같은 문제를 해결하기 위한 방안으로 도가니 접촉없이 모합금을 직접 용해하여 분무하는 EIGA 공정이 관심을 받았다[8, 9]. 또한 플라즈마 에너지를 활용하여 모합금을 용융시킴과 동시에 환원 분위기를 조성하여 더욱 청정하고 미세하고 균일한 분말을 제조하기 위한 PA 공정도 개발되었다[10, 11].

- 그럼에도 불구하고 전술한 공정들은 분말 제작을 위하여 용융 금속으로 고속의 불활성 가스를 분무함에 따라 분말내 기공 갇힘으로 인한 분말 진밀도 감소, 높은 위성분말, 분말 겉보기 밀도 감소 등의 현상을 나타내고 있다. 이러한 분말 특성은 분말 야금 부품의 미세조직 및 결함 형성에 영향을 주는 것으로 연구자들에 의해 결과들이 제시되고 있다[4, 7]. M. Chen 등에 따르면 분말의 치밀화를 위하여 적용하는 고온 등압 성형(Hot Isostatic Pressing)을 적용한 부품은 분말의 용융이 발생하지 않기 때문에 초기 분말에 존재하는 기공에 의하여 최종 부품에서도 기공이 관찰되며 기계적 특성의 저하를 나타낸다고 발표하였다 [12]. S. J. Wolff 등은 분말 용융이 일어나는 적층 제조 공정에서도 초기 분말의 진밀도에 따라 적층 소재의 결함으로 잔류할 수 있다고 제시한 바 있다[13]. 그 외에도 높은 위성분말, 낮은 구형도는 분말 야금을 위한 근사정형 부품을 제조시 낮은 흐름도 및 다짐 밀도(tap density) 저하로 고온 등압 성형 수축량이 증가됨에 따라 분말 야금 부품의 크기, 변형을 제어하는데 어려움이 발생한다. 이와 함께 G. Appa Rao 등은 분말의 산소 및 질소 함량이 분말 야금 초내열 합금의 기계적 특성을 감소시킬 수 있어 고청정 분말을 제조하는 것이 중요한 것으로 제시한 바 있다[14].

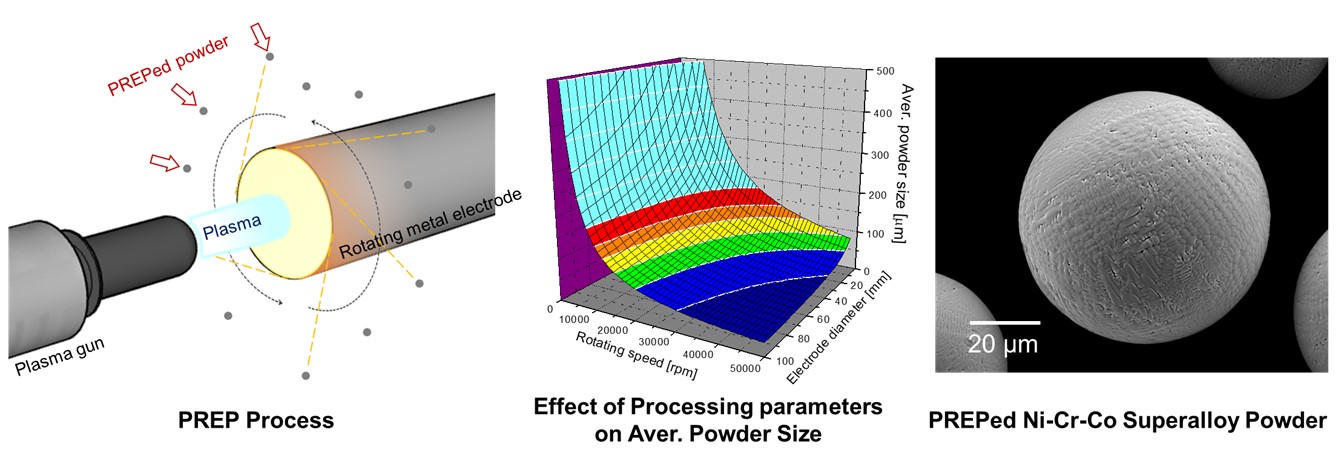

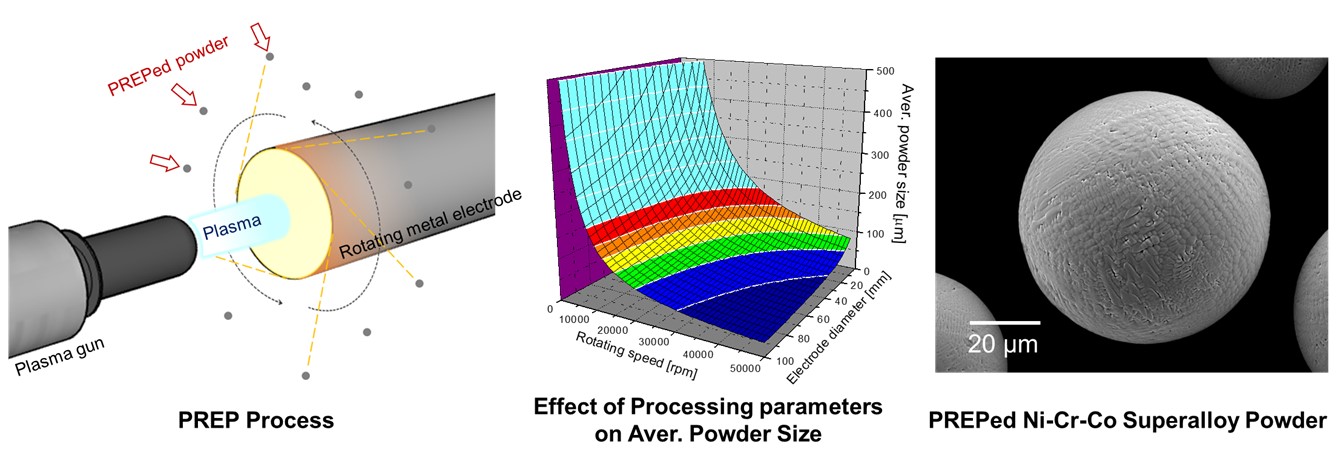

- 최근 플라즈마 에너지를 활용하여 고청정 금속 분말을 제조할 수 있는 플라즈마 회전 전극 공정(Plasma Rotating Electrode Process, 이하 PREP)이 제시되고 있다. 현재까지 플라즈마 회전 전극의 공정 변수를 제어하여 제작된 분말의 형상, 크기, 제조 공정 등에 대한 연구 결과들이 주로 제시되고 있다[15-17]. 플라즈마 회전 전극 공정의 생산성 향상을 위해서는 전극 직경 증가가 요구되고 있으며 회전력을 크게 할 수 있어야 미세한 분말 제작이 가능하다. 하지만 초내열 합금은 높은 밀도 (8 g/cm3 이상)를 나타내고 있어 대형 전극으로 제작하고 회전시키는데 있어서 회전 진동 문제가 발생할 수 있다. 이에 따라 전극과 장비 사이에 기체 누출로 인하여 챔버 분위기 제어가 어려워 분말의 산소, 질소 등의 가스 함량에 대한 문제가 발생할 수 있다. 그럼에도 불구하고 플라즈마 회전 전극 공정을 활용하는 경우, 고속 가스에 의한 분무 거동 및 강제 냉각이 없어 기존 분말에서 발생하고 있는 분말 내 기공을 최소화할 수 있으며 높은 구형도, 플라즈마로 인한 환원 분위기로 인하여 고청정 분말을 제조할 수 있는 것으로 알려지고 있다.

- 따라서 본 연구에서는 상기의 문제를 해결하기 위하여 기개발 PREP 장비, 직경 70mm 이상의 잉곳을 활용한 Ni-Cr-Co계 초내열 합금 고청정 분말 제조를 시도하였다. 제작된 PREP 초내열 합금 분말의 입도 분포, 형상, 특성, 밀도, 청정도, 미세조직 등의 특징을 VIGA 분말과 비교 분석하고자 하였으며 고청정 분말의 활용 분야에 맞는 분말 제작 방안에 대하여 고찰하고자 하였다.

1. Introduction

- 본 연구에서는 분말 야금 합금으로 적용되고 있는 Ni-Cr-Co계 초내열 합금의 고청정 분말 제조 공정을 연구하기 위하여 2종의 잉곳 모합금을 적용하였으며 A 모합금은 질소, 산소, 수소가 각각 70 ppm, 130 ppm, 5 ppm 이 포함되어 있었고 B 모합금은 4 ppm, 10 ppm 0.4 ppm을 가지는 것으로 분석되었다. 분말 제조 공정이 분말의 미량원소 변화에 미치는 영향을 확인하기 위하여 A 모합금은 PREP 공정으로 분말을 제작하였으며 B 모합금은 VIGA 공정에 각각 적용하여 분말을 제작하였다.

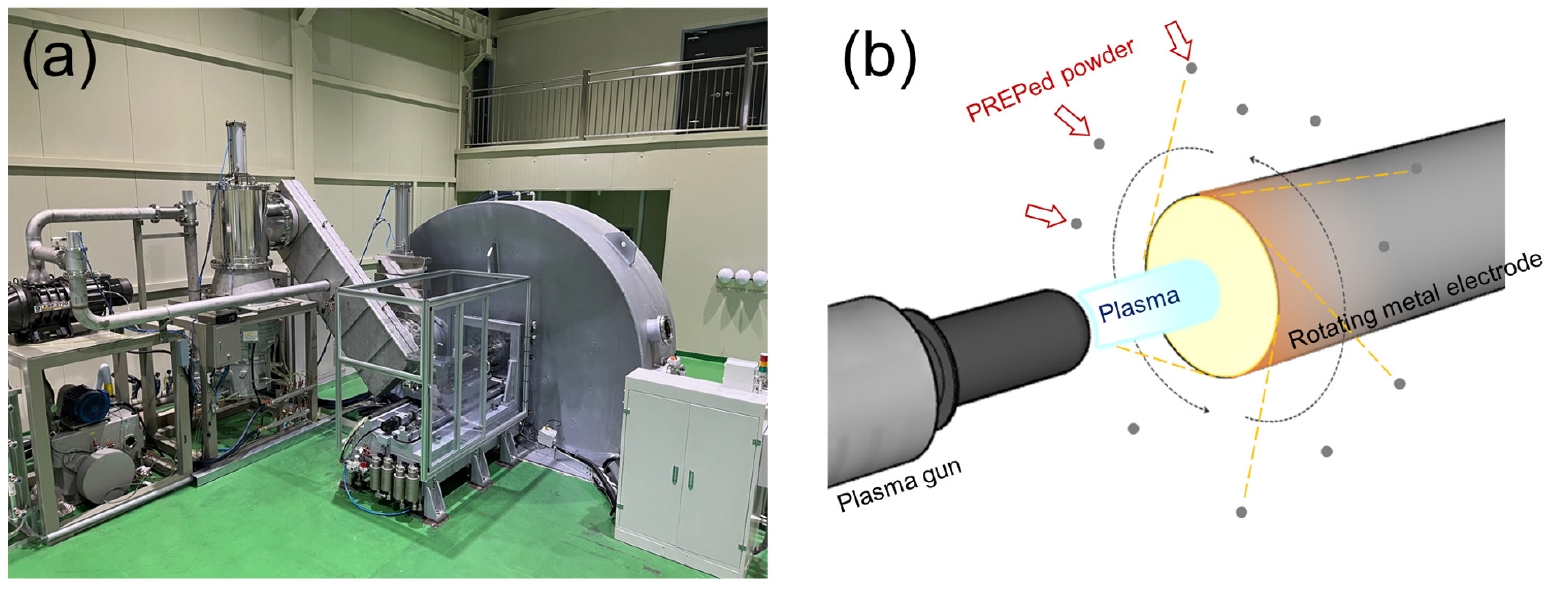

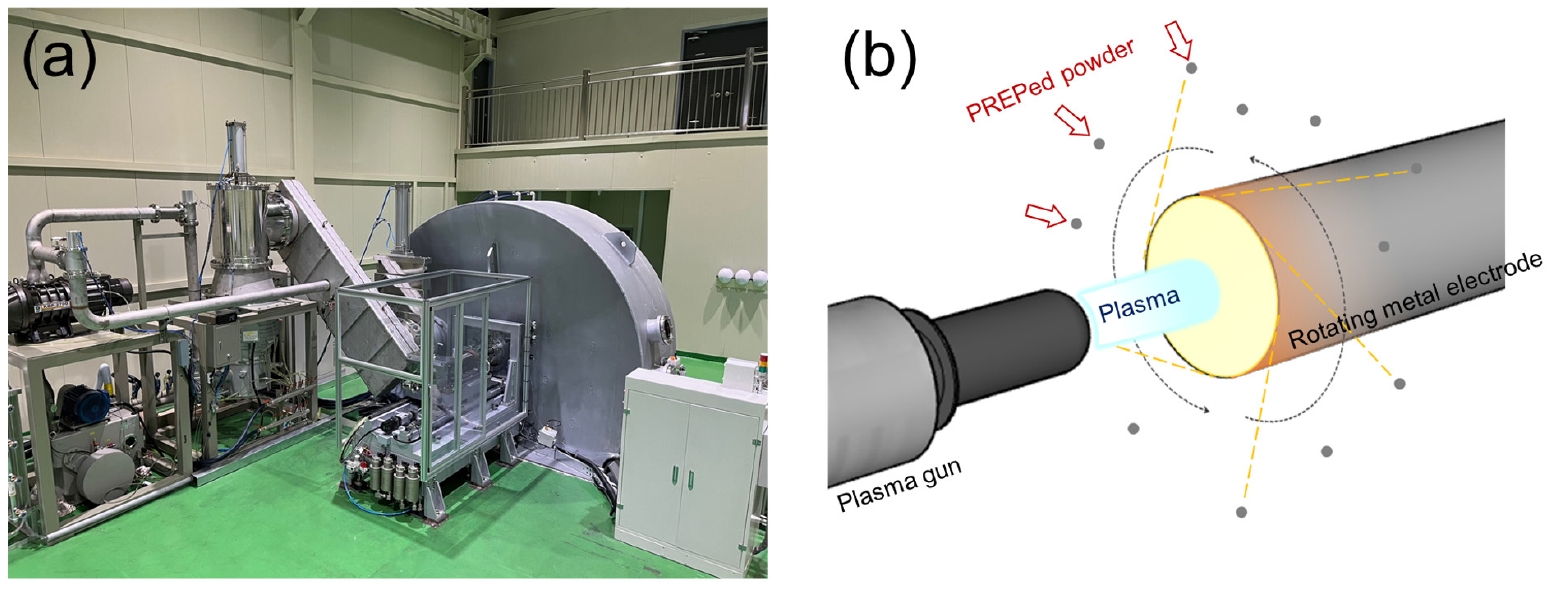

- PREP 공정은 그림 1에서 제시한 기 개발 양산급 장비를 활용하였다. PREP 공정을 위하여 Φ75 mm으로 정밀 가공하여 잉곳을 세척 후 적용하였다. 초내열 합금 분말 양산을 위하여 잉곳의 끝단 중심에 잉곳을 연결할 수 있도록 나사산을 가공하여 280 mm 길이의 잉곳이 서로 연결되어 챔버의 분위기를 유지하면서 연속 공정이 될 수 있도록 설계되었다. 플라즈마 회전 전극 공정 조건은 사전 시험을 통하여 선정된 최적 조건으로 플라즈마 파워는 180 kW, 전극 회전 속도는 12,000~15,000 r/min, 플라즈마 건과 전극 사이의 거리는 50~60 mm, 전극 중심과 플라즈마 중심은 15 mm 이격하여 수행했다. 분말 청정도 비교를 위한 VIGA 공정은 100 kg급 장비를 활용하였으며 챔버 압력이 5×10-4 torr, 약 1,500 ℃로 소재를 용해를 하였으며 아르곤 가스를 활용하여 분무 압력을 15 kgf/cm2 이상으로 설정하여 분무하였다.

- 분말 야금 소재로 활용하기 위해서는 산소, 질소 등의 가스 성분이 중요함에 따라서 분말을 제작한 후, 가스 성분의 변화를 NO분석기(LECO, ONH836)를 활용하여 분석하였다. 제조된 분말의 특성을 평가하기 위하여 PSA (Particle size analyzer, Malvern Mastersizer 3000)를 활용하여 분말 평균 입도와 입도 분포를 분석하였다. 분말 형상은 주사전자현미경(Scanning Electron Microscope, 이하 SEM, JEOL, JSM-7900F)를 활용하여 PREP, VIGA 분말의 표면을 분석하여 산화물과 같은 비금속 개재물의 유무를 확인하였다. 분말 및 잉곳의 미세조직을 관찰하기 위하여 각 공정으로 제조된 분말과 잉곳을 마운팅하였으며 SiC 페이퍼 #400~2000을 활용하여 폴리싱을 수행하였으며 정밀 연마는 다이아몬드 페이스트와 콜로이달 실리카 용액으로 정밀연마 했다. 이 후, SEM 및 EBSD(Electron Backscatter Diffraction, 이하 EBSD) 분석을 수행하여 분말의 내부 기공도 및 결정 구조를 확인하였다. EBSD (TESCAN, MIRAI LMH EDAX Velocity)는 20 kV, step size 500 nm 조건으로 측정하여 결과를 분석하였다.

2. Experimental Methods

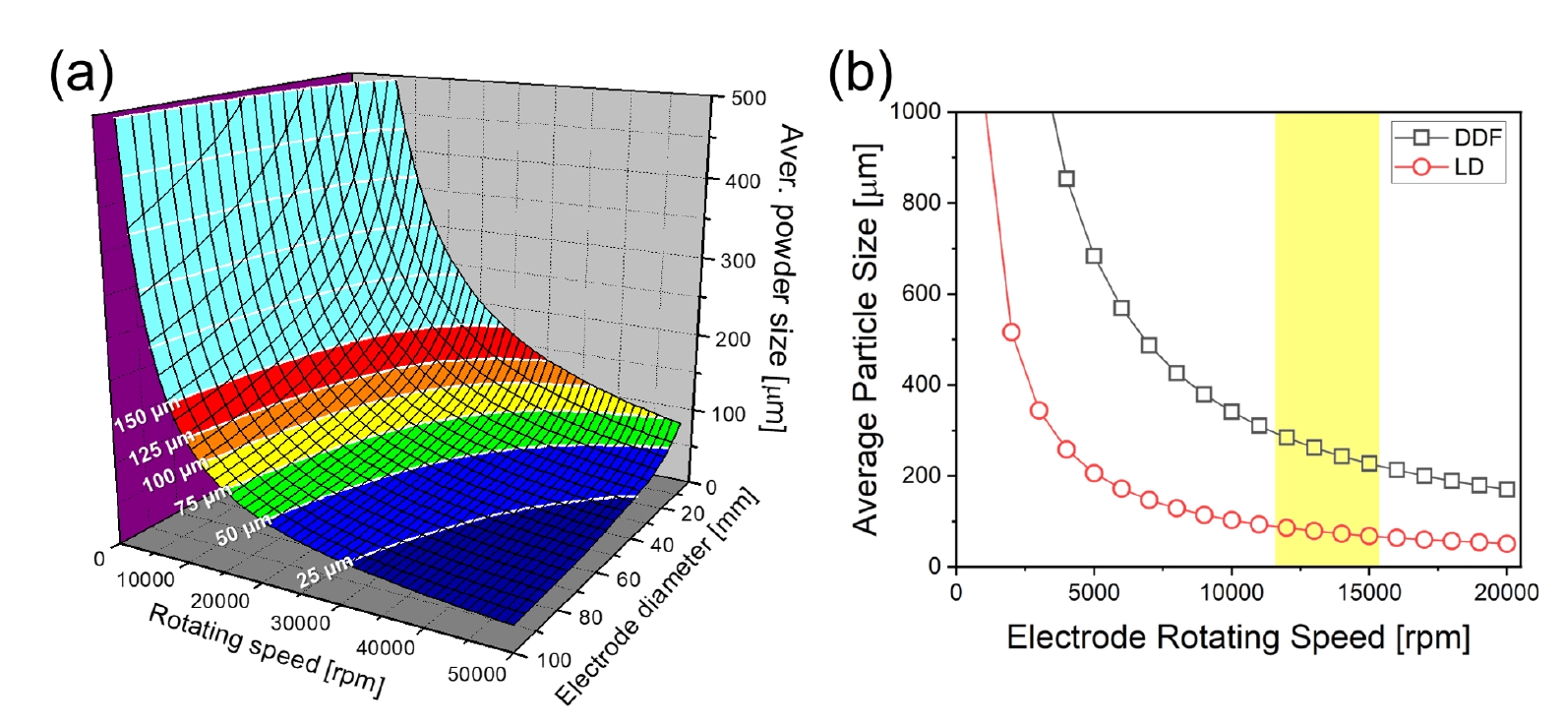

- PREP 공정은 플라즈마 에너지에 의한 금속 소재의 용융 속도와 전극의 원심력에 따라서 DDF(Direct Drop Formation), LD(Ligament Disintegration), FD(Film Disintegration)으로 3가지의 분말 형성 기구가 있는 것으로 알려지고 있다[17]. DDF 거동은 용융 금속량이 상대적으로 적은 경우, 용융 금속이 원심력에 의하여 금속 액적(melt droplet)으로 탈락되어 금속 분말이 형성되는 원리이다. LD의 경우, DDF보다는 금속 용융량이 많으며 전극의 회전에 의하여 용융 금속의 미세한 액상선을 형성하여 액적으로 분리되어 분말이 형성되는 기구로 DDF와 비교시 상대적으로 미세한 분말을 형성할 수 있다는 특징이 있다. 반면, 금속 용융 속도가 너무 빠른 경우(FD)에는 용융 금속이 막 형태로 형성되며 막이 원심력에 의해 탈락됨에 따라서 분말의 형태가 불규칙해질 수 있으며, 큰 분말 크기를 가지는 것으로 알려지고 있다.

- 전술한 것과 같이 PREP 공정에서 금속의 용융 속도는 금속 분말 형성 기구를 변화시키는 중요한 공정 변수이며, 이는 Hinze-Millborn Number(Hi) 값으로 표현 및 구분될 수 있다[17].

- μ(Paㆍs)는 용융 금속의 유동도(viscosity of the liquid metal), Q(m3ㆍs-1)는 용융 속도(melting rate), ρ(kgㆍm-3)는 밀도, ω(radㆍs-1)는 각속도, γ(Nㆍm-1)는 용융 금속의 표면장력(surface tension of the liquid metal), D(mm)는 전극 직경이다. Hi값이 0.07이하인 경우, DDF 거동을 따르게 되며 0.07 < Hi < 1.33인 경우는 LD, 1.33 이상의 값을 가지면 FD 거동을 따르는 것으로 알려지고 있다. 온도에 따라 변화하는 소재의 유동도(0.00272~0.00702 Paㆍs), 밀도(6.76~7.29 g/cm3), 표면장력(155~177 N/cm), 전극 직경(75 mm)를 각각 적용하였다. 이 관계를 이용하여 본 연구에서 적용한 소재의 분말 형성 거동의 기준이 되는 금속 용융 속도를 구해보면 약 0.10 kg/min 이하의 용융 속도의 경우에는 DDF가 주요 분말 형성 기구이며, 0.10 ~ 2.02 kg/min의 용융 속도의 경우에는 LD, 2.02 kg/min 이상의 용융 속도에는 FD 거동이 활성화되는 것으로 예측된다. 본 연구에서는 용융 속도를 1.16 kg/min 속도로 제어하였으며 이에 따라 LD 거동이 주요 분말 형성 거동이 되는 것으로 판단되었다.

- 각각의 분말 형성 기구를 통하여 형성되는 평균 분말 입도는 금속의 용융속도, 전극 직경, 회전량 등의 공정 변수에 따라서 아래와 같은 경험식으로 예측할 수 있다 [17].

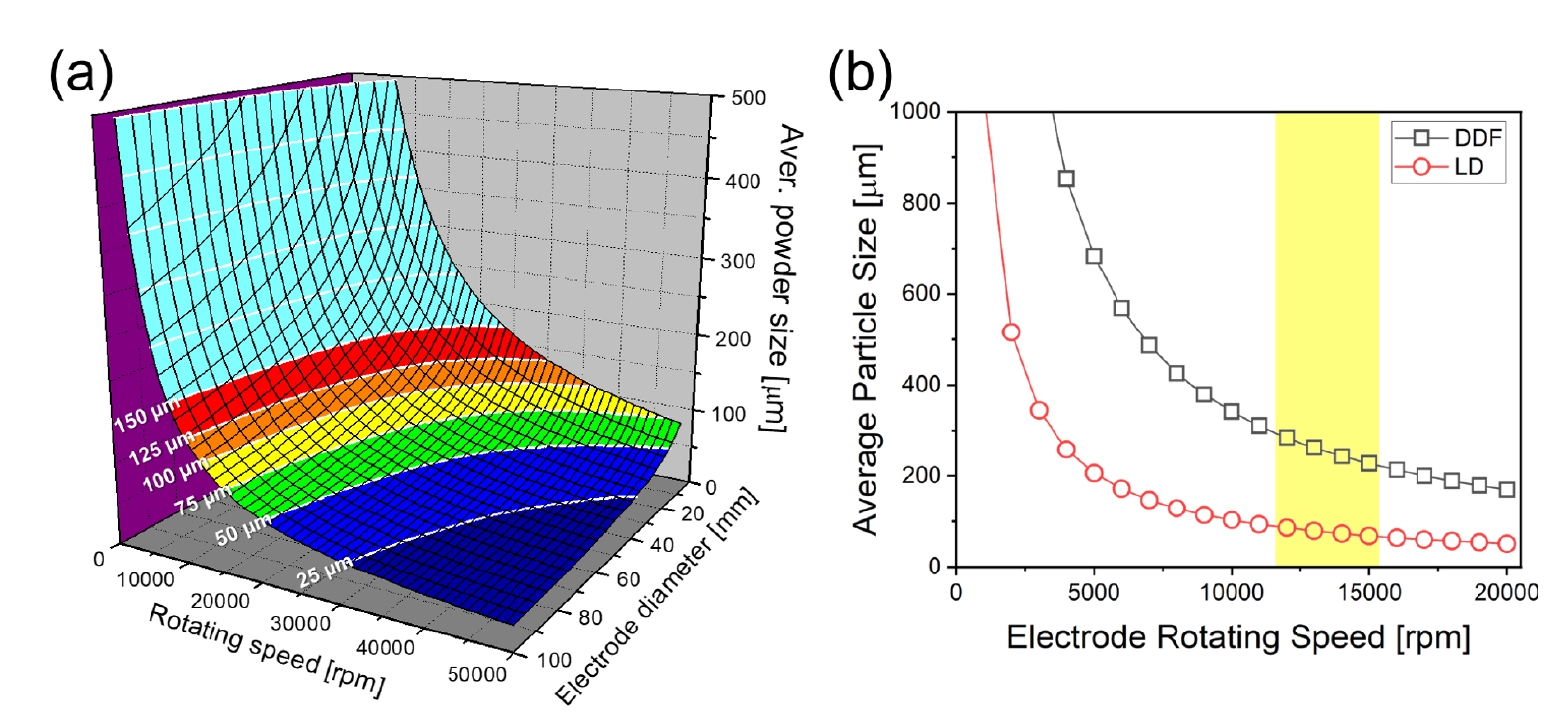

- 그림 2에서 제시한 결과는 본 연구에서 적용한 니켈계 초내열 합금의 전극 직경, 회전수에 따른 평균 입도 변화 수식 (2)~(3)을 활용하여 예측한 결과이다. 그림에서 확인할 수 있는 것과 같이 회전 속도와 전극 직경의 변화로 25 um 이하 및 150 um 이상의 분말을 제조할 수 있는 것으로 예측된다. 하지만 전극 직경이 커지는 경우, 고속 회전을 수행하기 위한 공정 시스템의 구조적 안정성(진동, 전극 동심도, 회전 모터 안정성 등)이 확보되어야 한다. 또한 전극 직경이 작은 경우에는 회전은 빠르게 할 수 있으나 생산량의 감소가 크게 발생함에 따라서 경제적인 분말 제조 공정이 될 수 있도록 적절한 공정 변수를 설정하여야 한다. 본 연구에서는 12,000 ~ 15,000 rpm 및 75 mm의 전극 직경을 적용하여 시간 당 60 kg 이상의 분말을 제조할 수 있는 조건을 설정하였다. 이를 통하여 평균 입도는 LD 기구를 통하여 68 ~ 86 um, DDF 기구를 통하여 227 ~ 284 um 범위의 분말을 제조할 수 있는 것으로 예측되었다 (그림 2 (b)). 다만, PREP 공정에서는 공정 환경(플라즈마 에너지 밀도, 전극 중심과의 이격도, 플라즈마와 전극 거리, 전극 형상 변화, 용융 금속 온도가 변화되어 용융 금속의 밀도, 유동도, 표면 장력이 변화 등)에 따라서 계산된 값과 다소 차이를 나타낼 수 있다.

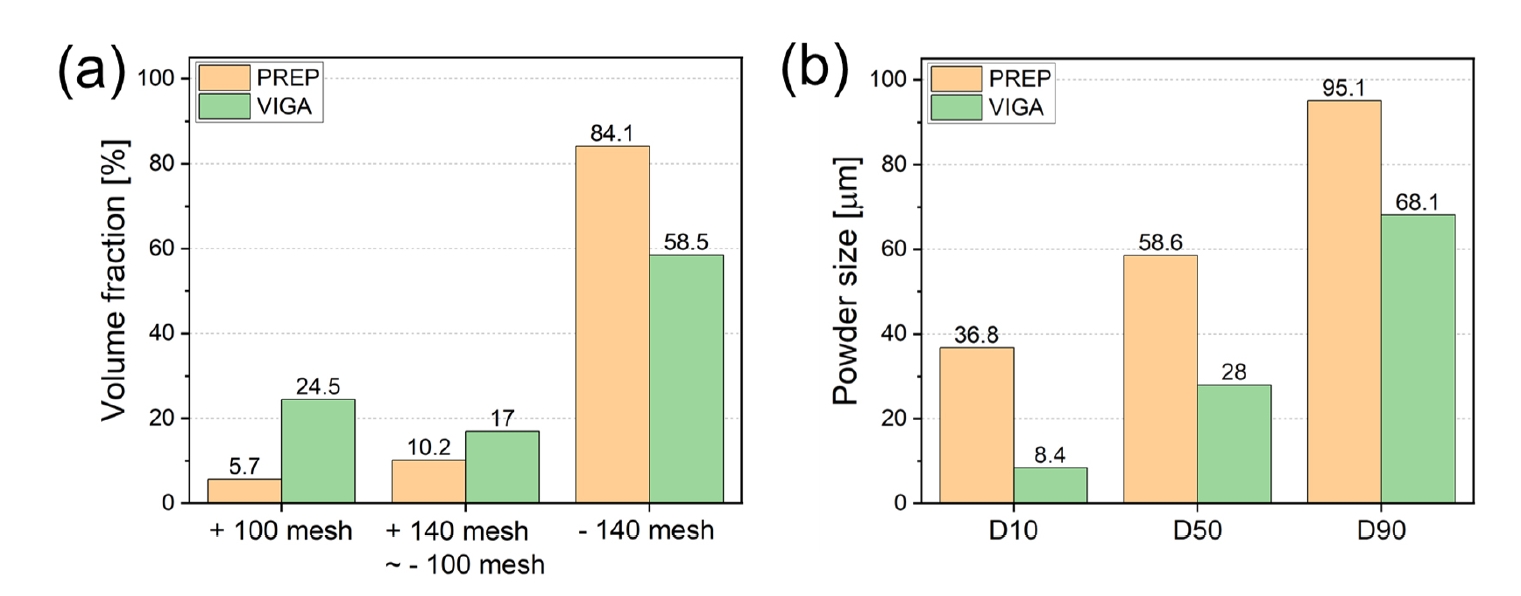

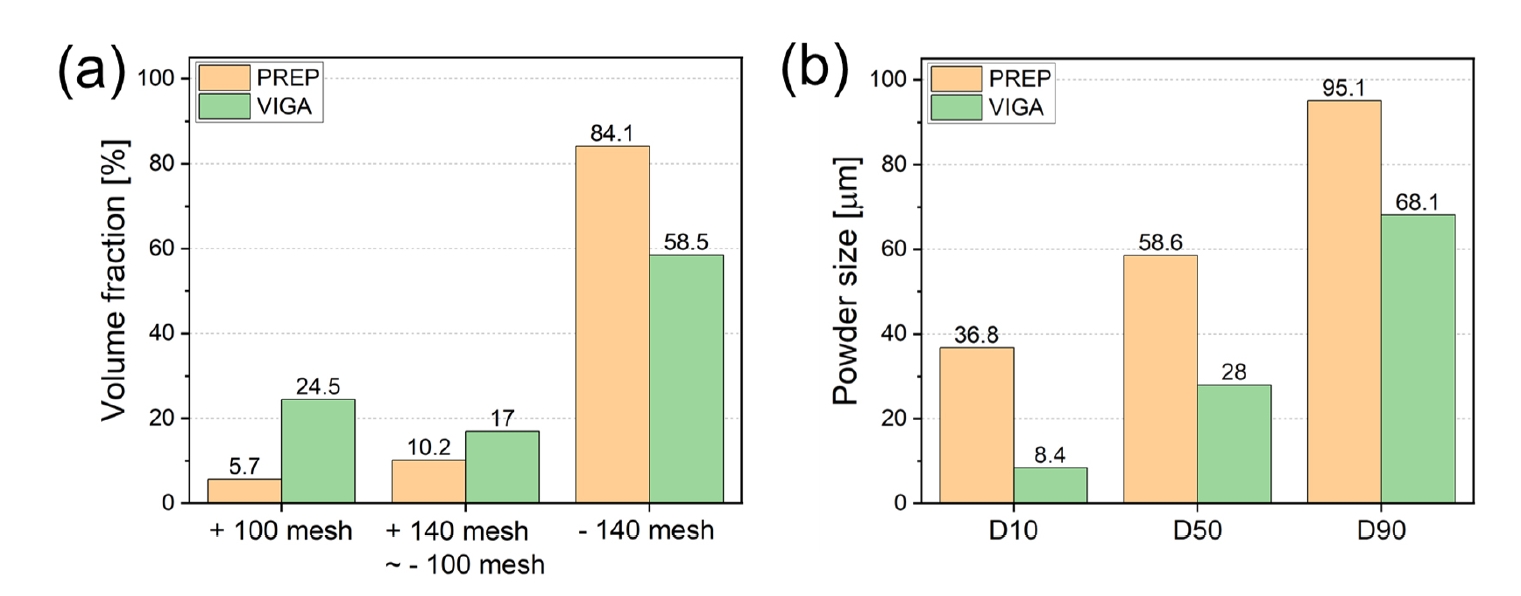

- 그림 3에서는 본 연구에서 제작한 PREP 및 VIGA 분말 크기 및 분포를 분석한 결과를 나타냈다. 그림에서 제시한 것과 같이 -140 mesh (100 um 이하)의 분말은 PREP와 VIGA 공정 조건으로 제조하는 경우, 각각 84.1 % 및 58.5 %의 수율을 나타내었다. 그리고 PREP 분말의 경우, 분말의 크기가 증가함에 따라서 분율이 10.2 %(약 100~150 um), 5.7 %(150 um 이상)으로 순차적으로 감소하고 있으나 VIGA 분말은 17 %(약 100~150 um), 24.5 %(150 um 이상)으로 분석됨에 따라서 bi-modal 형태의 분말 크기 분포를 나타내었다. 이 결과는 분말 크기 균일도가 PREP 분말이 더욱 높다는 것을 의미한다. PREP 분말의 평균 입도는 계산으로 예측된 분말 크기보다 다소 작은 값을 나타냈으나, D10이 36.8 um, D50이 58.6 um, D90이 95.1 um로 측정됨에 따라 VIGA 분말 보다 상대적으로 큰 분말 크기를 나타냈다. 본 연구에서 적용한 Ni-Cr-Co 합금 분말은 분말 야금으로 제작되는 부품으로 적용을 고려하고 있으며 주로 -140 mesh 이하의 분말을 적용함에 따라서 PREP 공정을 적용하는 경우 높은 수율의 분말 제작성을 나타낼 수 있다. 하지만 현재 공정 조건으로 제조되는 PREP 분말은 상대적으로 미세한 분말이 필요한 분말베드용융법(powder bed fusion)으로 적용하기에는 다소 어려움이 있을 것으로 판단된다. 반면 PREP로 제작된 균일한 분말을 분말 야금 부품 제작에 사용하는 경우, 부품을 만들기 위한 용기 추진도를 향상시킬 수 있다. 이를 통하여 근사정형의 분말 부품을 제작함에 있어 분말 크기 또는 위치별 충진 밀도 차이에 의한 불균일한 수축을 발생시키지 않고 균일한 미세조직을 가지는 부품을 제작할 수 있을 것으로 판단된다.

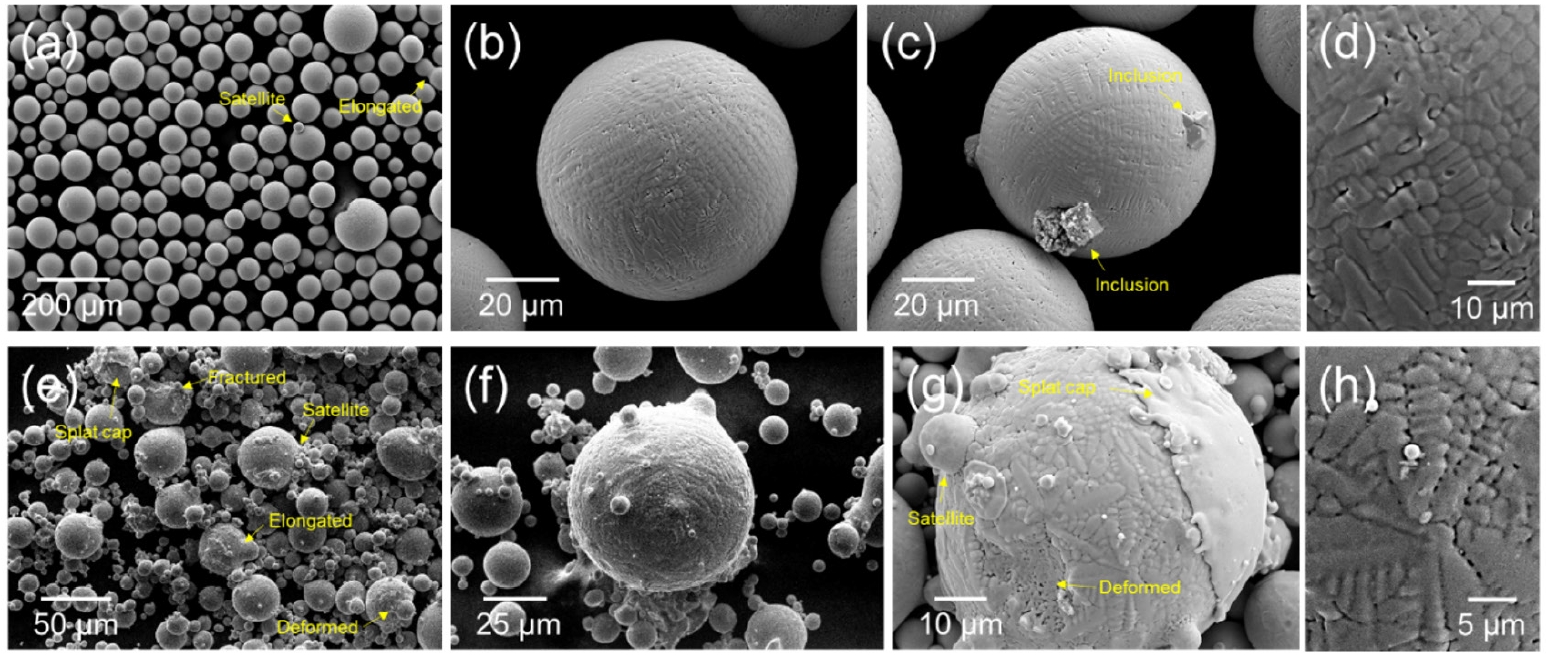

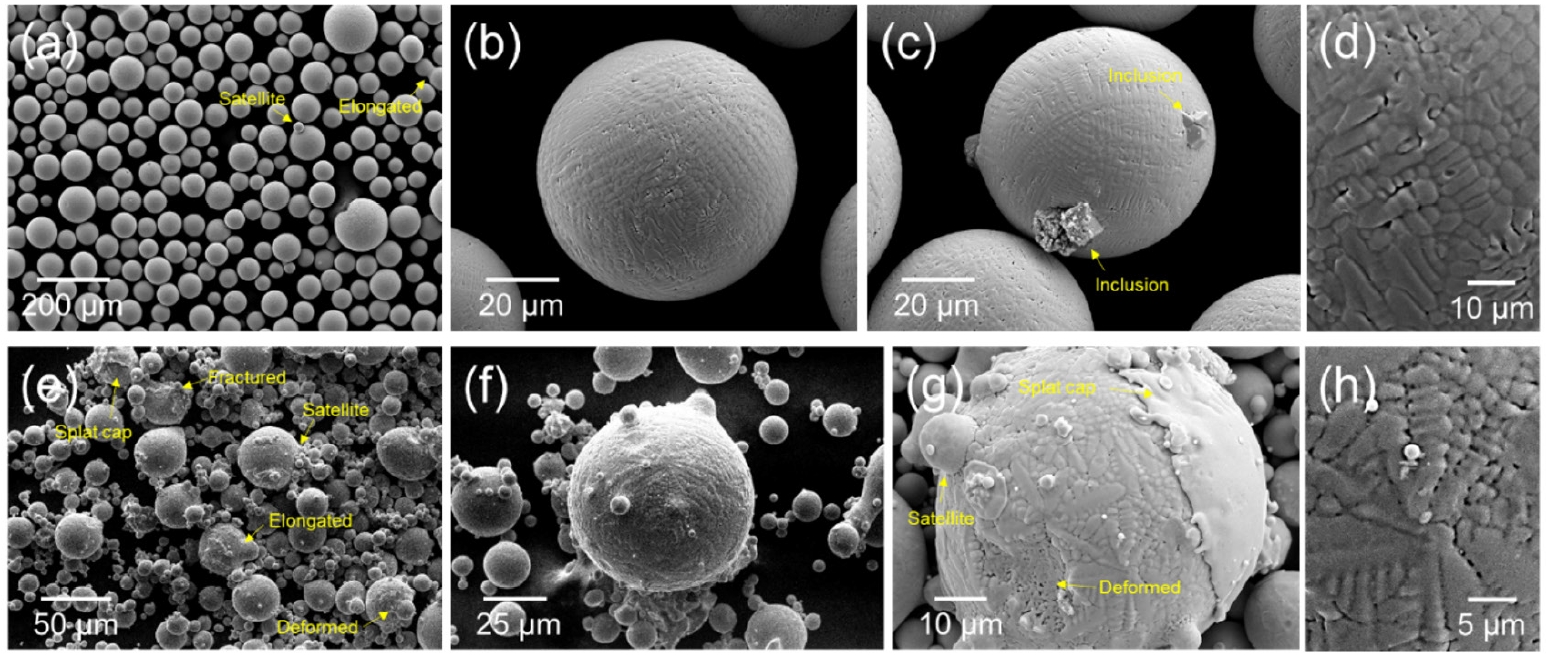

- 그림 4에서는 PREP 및 VIGA 공정으로 제작된 분말의 대표적인 형상을 제시하였다. PREP 분말은 높은 구형도를 가지며, 분말 크기 분포가 크지 않은 균일한 입도 분말이 제작되었음을 확인할 수 있다 (그림 4 (a)). PREP 분말은 대부분 독립적 구형의 분말로 제작되었으며 일부 분말에서 위성 분말(satellite)과 연신 형태(elongated)의 분말이 관찰되었다. 대표적 형태를 가지는 분말을 확대하여 관찰하면 액적이 응고가 됨에 따라서 발생하는 수지상 형태의 조직이 관찰되었으며 매우 깨끗한 분말 표면 상태를 나타나고 있었다(그림 4 (b)). 하지만 일부 분말에서 비금속 개재물로 유추되는 입자들이 분말 표면에서 관찰되었다(그림 4 (c)). VIGA 분말은 PREP 분말과 비교하여 상대적으로 넓은 분말 크기 분포를 가지는 것으로 확인되었으며 위성분말(satellite), 연신된 분말(elongated), 변형된 분말(deformed), 파괴된 분말(fractured), 겹쳐진 분말(splat cap) 등 다양한 형태의 분말이 관찰되었다(그림 4 (d)). 대표적 형태를 가지는 분말을 관찰해 보면, PREP 분말과 동일하게 수지상 형태의 조직이 표면에서 관찰되었으나 위성분말이 많이 관찰되었으며 위성분말의 크기는 약 1~10 um로 확인되었다(그림 4 (e)). 특히 그림 4 (f)에서 제시한 것과 같이 VIGA 분말에서는 금속 액적이 응고된 분말과 충돌을 발생시켜 나타날 수 있는 겹침(splat cap) 현상, 분말의 충돌로 발생하는 변형, 파괴 등의 현상이 PREP 분말에 비해 두드러지게 관찰되었다.

- 전술한 것과 같이 PREP와 VIGA 분말의 형상 차이는 분말이 형성되는 거동과 관계가 있는 것으로 이해해 볼 수 있다. PREP의 경우, 전극의 모서리 부분에서 액적이 순차적으로 분리되고, 분리된 액적은 전극 회전에 의한 원심력으로 인하여 직선적인 비행 운동을 하면서 응고가 발생함에 따라 액적-액적 사이에서 충돌 확률이 낮을 것으로 기대해 볼 수 있다. 반면, VIGA는 고속 가스를 이용하여 분말을 제작함에 따라서 가스의 유동(난류)에 의하여 액적 분리 및 액적 비행에 영향을 주게 되며, 가스의 난류가 심하게 발생하는 경우에는 액적-액적(불균일 형태 분말), 반응고 분말-액적(불균일 형태 분말), 반응고 분말-반응고 분말(연신된 분말), 고체-액적 분말(splat cap), 고체-반응고 분말(위성 분말), 고체-고체(파괴 또는 변형 분말) 분말 사이의 충돌 확률이 증가되어 다양한 형태의 분말이 형성되는 것으로 사료된다.

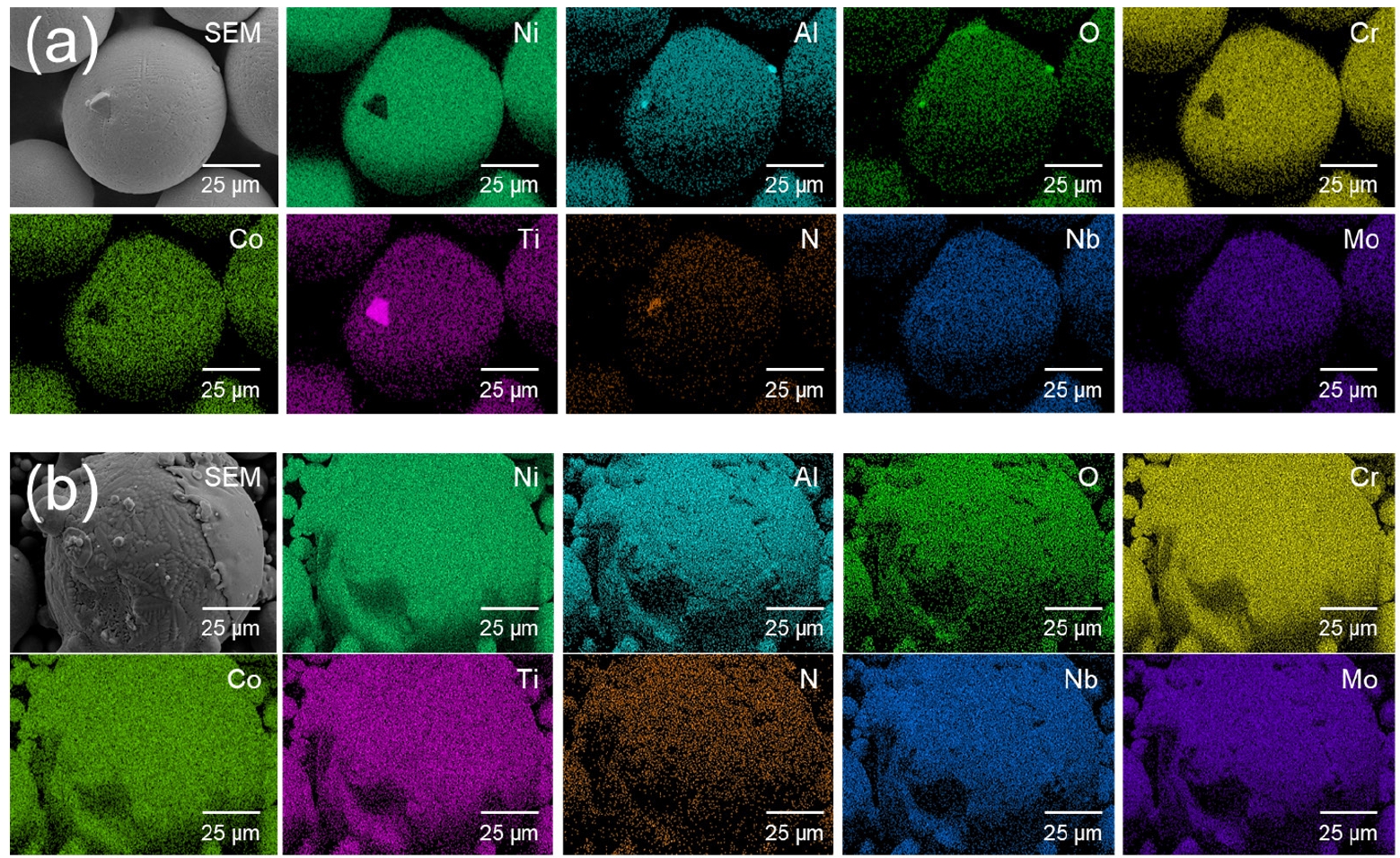

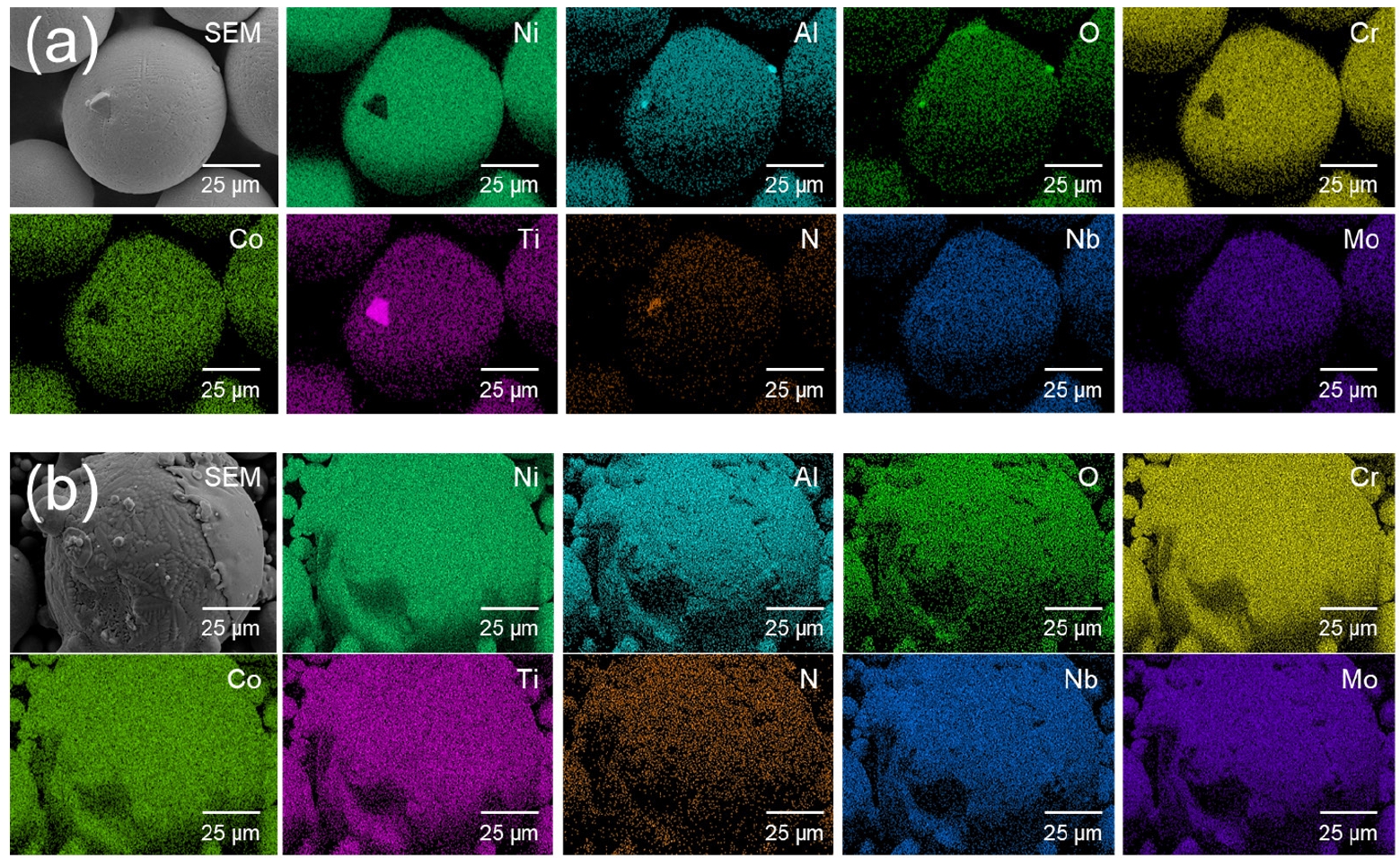

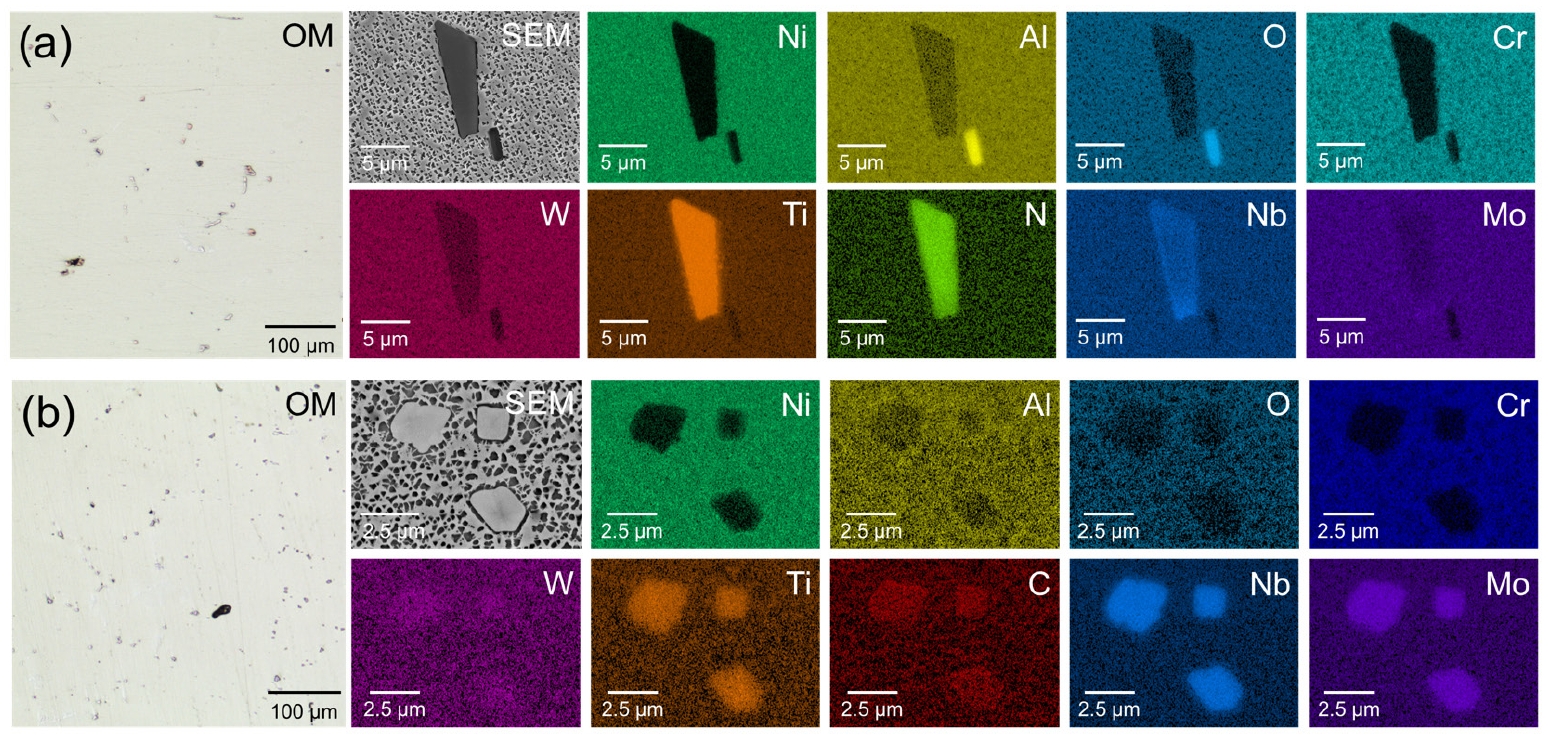

- 그림 5에서는 PREP 및 VIGA 공정으로 제작된 분말의 표면 성분 분석 결과를 나타냈다. 그림에서 제시된 것과 같이 PREP 공정으로 제작된 분말의 표면에서 관찰되었던 입자 위치에서 타이타늄, 질소, 알루미늄, 산소의 분포가 높게 나타남에 따라서 TiN 및 Al2O3 등의 입자일 것으로 예측할 수 있다. 이러한 비금속 개재물 입자는 플라즈마의 높은 열에 용융이 일어나지 않아 모합금 잉곳에서 존재하던 개재물이 분말에서 동일하게 관찰된 것으로 예측해 볼 수 있다. 또한 이와 같은 입자들이 분말의 표면에서 관찰되는 것은 전극 회전에 따라서 액적이 분리되어 비행하게 되는데 이때 액적 또한 회전(자전)하게 된다. 액적의 자전에 의하여 밀도 분리가 발생할 수 있으며 상대적으로 높은 밀도를 나타내는 금속 액체는 분말은 내부로 낮은 밀도를 나타내는 개재물은 분말의 표면으로 이동하게 되고 응고에 의하여 표면에서 관찰되는 것으로 이해할 수 있다. 반면 VIGA 공정으로 제조된 분말의 표면에서는 PREP에서 관찰된 것과 같은 개재물은 관찰되지 않았으며 모든 원소가 균일하게 분포하고 있는 것으로 확인되었다.

- 이러한 차이는 분말을 제조하기 위한 모합금의 성분 차이에 기인한 것으로 판단할 수 있으며 이에 따라 표 1에서는 모합금 잉곳과 분말의 미량 원소를 측정하여 제시했다. PREP 공정으로 분말을 제조한 경우, 모합금과 비교하여 질소와 산소의 함량이 감소하는 결과를 보이고 있었다. V.I. Kalita 등의 결과에 따르면 플라즈마를 활용하여 분말 제조시 환원 분위기를 구축할 수 있으며 이에 따라 분말의 산소 함량이 감소할 수 있다[18]. 본 연구에서 적용한 PREP 공정에서도 이와 같은 현상이 나타난 것으로 판단되며 표면적이 넓은 분말로 제조되었음에도 모합금 보다 낮은 산소 함량을 나타낼 수 있는 것으로 판단된다. 반면 상대적으로 낮은 질소 및 산소 함량을 가진 B 모합금으로 VIGA 공정을 적용하여 제작한 분말의 경우, 모합금의 산소 함량과 비교하여 분말의 산소함량이 크게 증가하는 것으로 확인되었다. 이 현상은 분말 크기가 미세함에 따라서 산소 함량이 증가하는 일반적인 결과로 판단할 수 있다. 분말의 크기가 작아질수록 표면적이 크게 증가하며 이에 따라 대기 중 또는 분위기에서 존재하는 산소를 흡착하여 분말 표면에 자연 산화물을 형성하게 된다[19]. 이에 따라서 그림 5 (b)에서 제시한 것과 같이 입자 형태의 개재물이 관찰되지 않는 것으로 판단해 볼 수 있다.

- 전술한 것과 같이 산소 및 질소 함량이 상대적으로 높더라도 VIGA 분말에서는 개재물이 관찰되지 않는 것을 확인하였으며, 이는 분말 형성 거동의 차이와 관계없이 모합금의 청정도가 분말 청정도와 직접적인 관계가 있는 것으로 사료되는 결과이다. 이를 확인하기 위하여 그림 6에서는 분말을 제작하기 위한 모합금 잉곳의 미세조직을 분석하여 제시하였다. A 모합금은 B 모합금과 비교하여 높은 질소 및 산소 함량을 나타낸다. 이에 따라 그림 6 (a)에서 제시한 것과 같이 분말을 제작하기 전 모합금 내에서 B 모합금과 비교하여 높은 분율의 질화물 및 산화물을 관찰할 수 있었다. 이 질화물과 산화물은 대부분 동일 위치에서 관찰되었으며 각형을 나타냈다. 반면, B 모합금에서도 그림 6 (b)에서 나타낸 것과 같이 입자상이 관찰되고 있었으나 이는 탄화물로 분석되었다. 그럼에도 불구하고 VIGA 분말에서는 탄화물, 산화물, 질화물 등의 개재물이 관찰되지 않는 것은 각 분말을 제조하기 위한 제조 공정의 특징에 의한 것으로 사료된다.

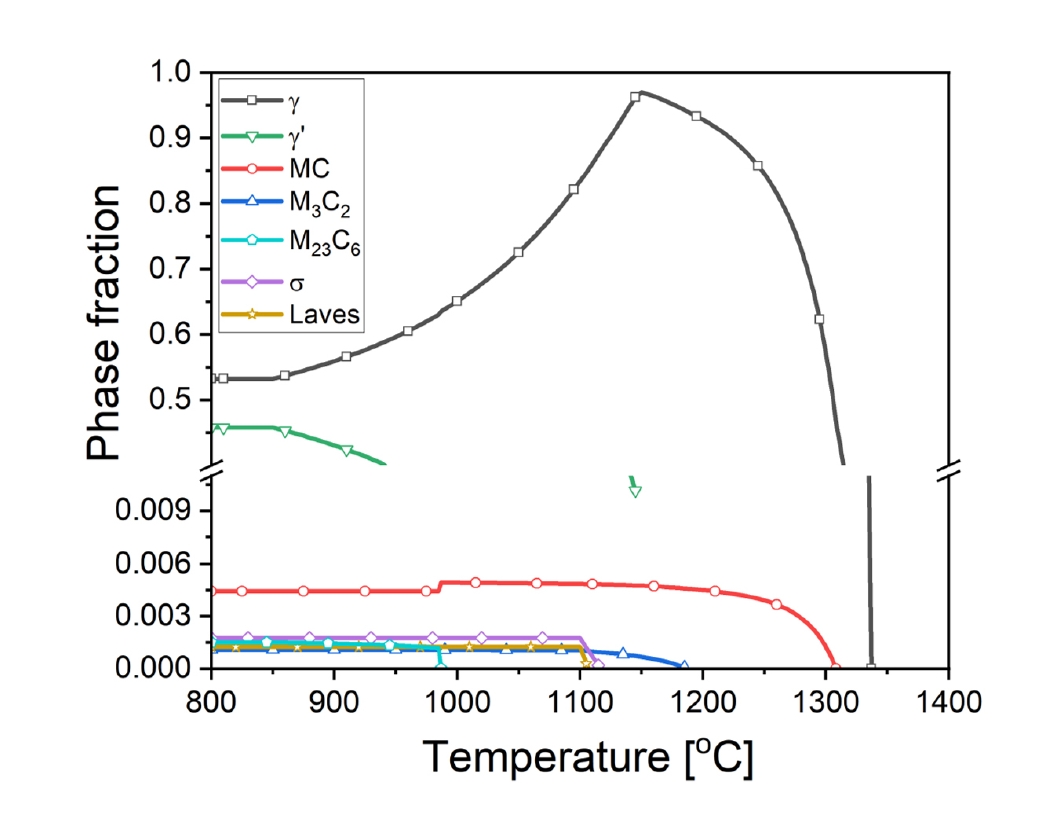

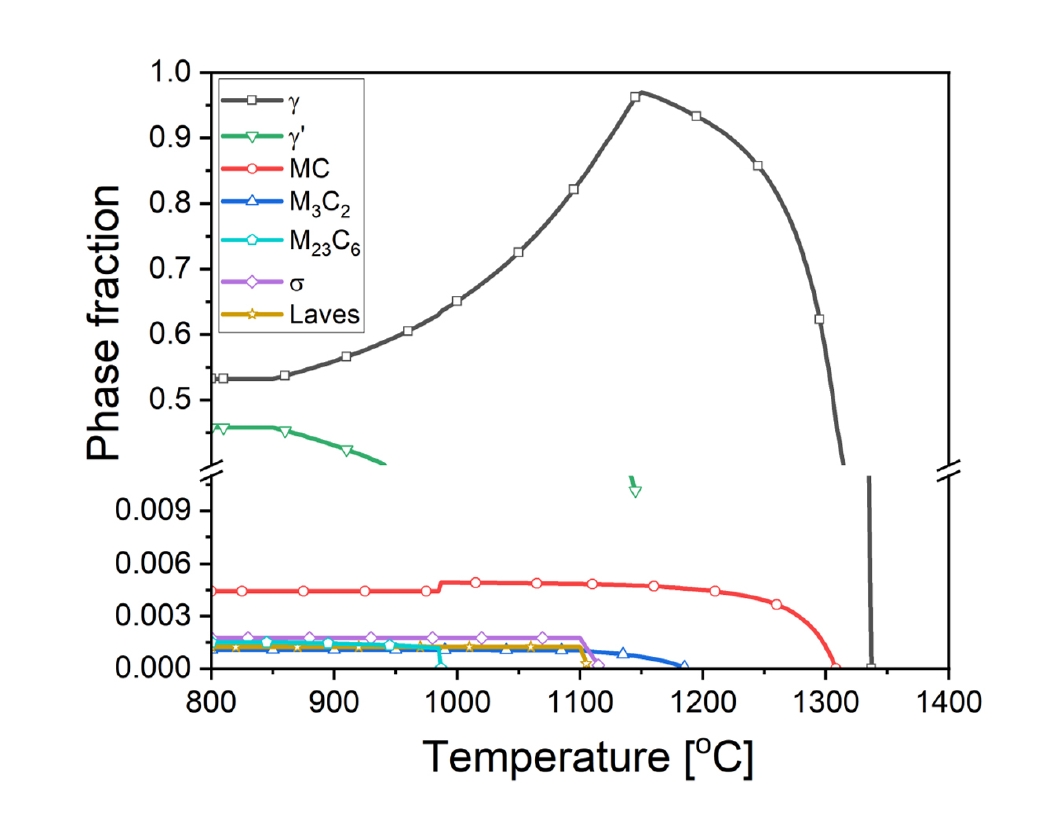

- 그림 7에서 제시한 것과 같이 모합금에 존재하는 석출물 및 탄화물은 잉곳 온도 증가와 함께 용융 금속으로 용해되는 것으로 판단해 볼 수 있다. 하지만 질화물(TiN 등) 및 산화물(Al2O3 등)은 각각 2930 ℃, 2072 ℃로 높은 융점을 나타냄에 따라서 용해되지 않고 분말에서 비금속 개재물이 그대로 존재할 가능성이 높아진다. 즉, 본 연구에서 적용한 VIGA 공정의 경우, 금속을 약 1,500 ℃로 용융됨에 따라 탄화물 및 석출물은 모두 용해되는 것으로 판단되며, 낮은 질소 및 산소 함량을 가지는 모합금 B를 사용하더라도 일부 질화물 및 산화물은 용탕내에서 존재할 것으로 사료된다. 하지만 VIGA 공정시 가스 분무를 위하여 용융 금속을 턴디시로 이동하게 되는데 이때, 개재물(질화물, 산화물)을 물리적으로 걸러내는 세라믹 필터를 적용하여 분말의 청정도를 더욱 높일 수 있다. 반면, 플라즈마 회전전극 공정으로 분말을 제조하는 경우, 플라즈마 에너지에 의하여 일부 산소 함량을 감소시킬 수는 있으나 VIGA와 같이 용융된 금속내 개재물을 물리적으로 걸러낼 수 있는 필터를 적용할 수 없다. 결과적으로 VIGA 공정과 비교하여 PREP 공정이 모합금의 청정도가 분말 청정도에 더욱 큰 영향을 주는 것이 중요한 공정적 특징으로 판단된다.

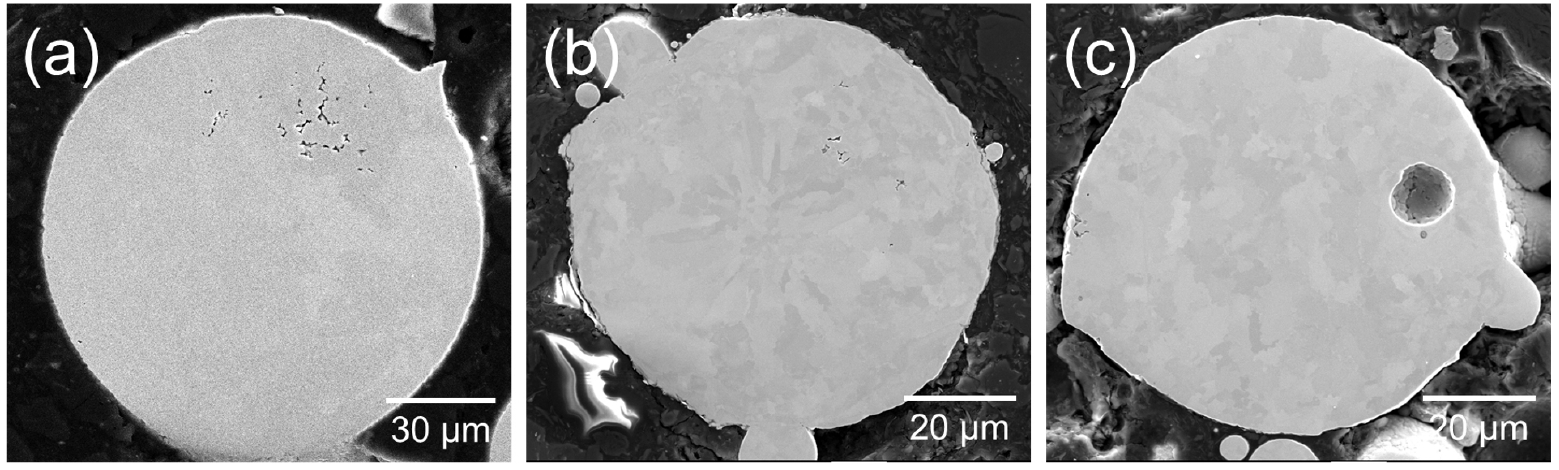

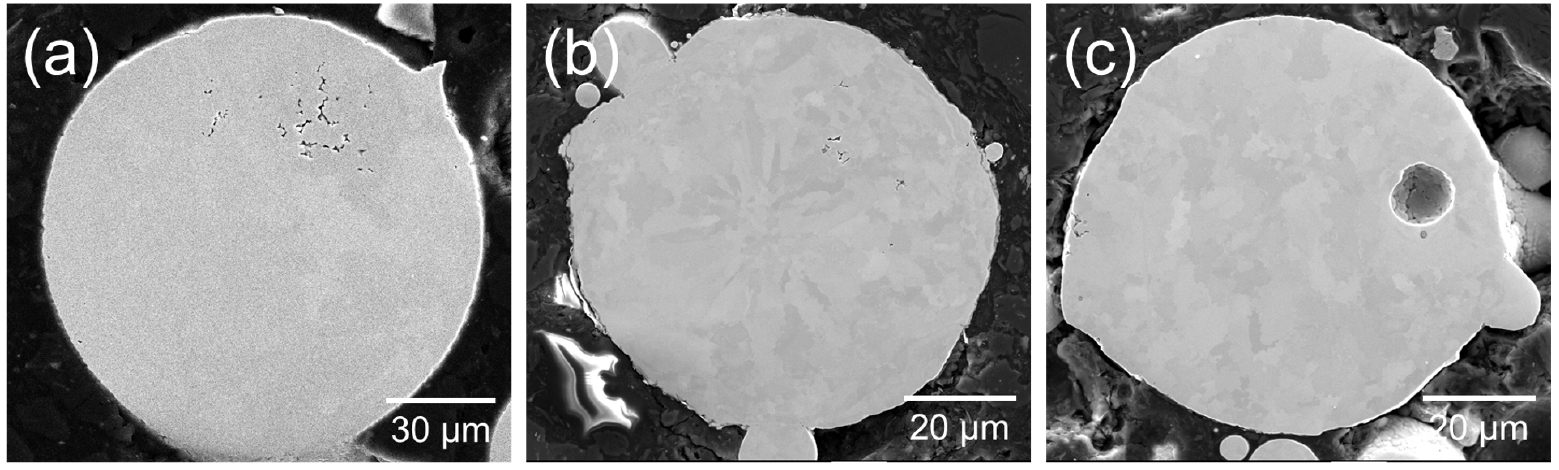

- PREP 및 VIGA 제조 공정 특징은 분말의 물성, 미세조직에도 큰 영향을 미칠 수 있다. PREP 분말의 겉보기 밀도는 4.88 g/cm3로 측정되었으며 VIGA 분말은 4.33 g/cm3로 측정되었다. S. E. Brika 등의 결과에 따르면 분말의 구형도는 분말의 겉보기 밀도를 변화시키는 주요한 인자로 언급하였다[20]. 그림 3에서 제시한 것과 같이 PREP 및 VIGA 공정으로 제조된 분말은 높은 구형도를 나타내고 있으나 VIGA 분말은 위성 분말이 다수 관찰됨에 따라서 분말이 높은 밀도로 쌓일 수 없어 PREP 분말과 비교할 경우에는 상대적으로 낮은 겉보기 밀도를 나타내는 것으로 판단된다. 또한 그림 8에 제시한 것과 같이 PREP와 VIGA 분말 내 존재하는 결함 종류 및 분율에서도 큰 관계가 있다. 그림에서 나타낸 것과 같이 PREP 공정으로 제작된 분말은 원심력에 의하여 액적으로 탈락됨에 따라 액적의 내부에 기체가 갇히게 되는 확률은 매우 낮을 것으로 판단된다. 하지만 분말 부피(입도)는 VIGA 분말과 비교하여 상대적으로 크게 나타남에 따라 분말의 내부에서 상대적으로 불균일한 형태의 큰 수축공이 관찰되었다 (그림 8 (a)). VIGA 분말의 경우에도 PREP 분말에서 관찰되는 수축공이 관찰되었으나 그 크기는 상대적으로 작은 것을 알 수 있으며 이는 액적의 부피가 작아, 액체에서 고체로 응고됨에 따라 발생하는 수축량이 작기 때문으로 해석할 수 있다(그림 8 (b)). 이와 함께 그림 8 (c)에서 제시한 것과 같이 VIGA 분말은 액적을 탈락시키기 위하여 고속 비활성 기체(아르곤, Ar)를 적용함에 따라 아르곤이 액적의 내부에 갇혀 있는 경우가 종종 관찰되었다. 이와 같은 결함은 겉보기 밀도를 크게 감소시킬 수 있으며 또한 분말의 진밀도 감소에도 영향을 준다.

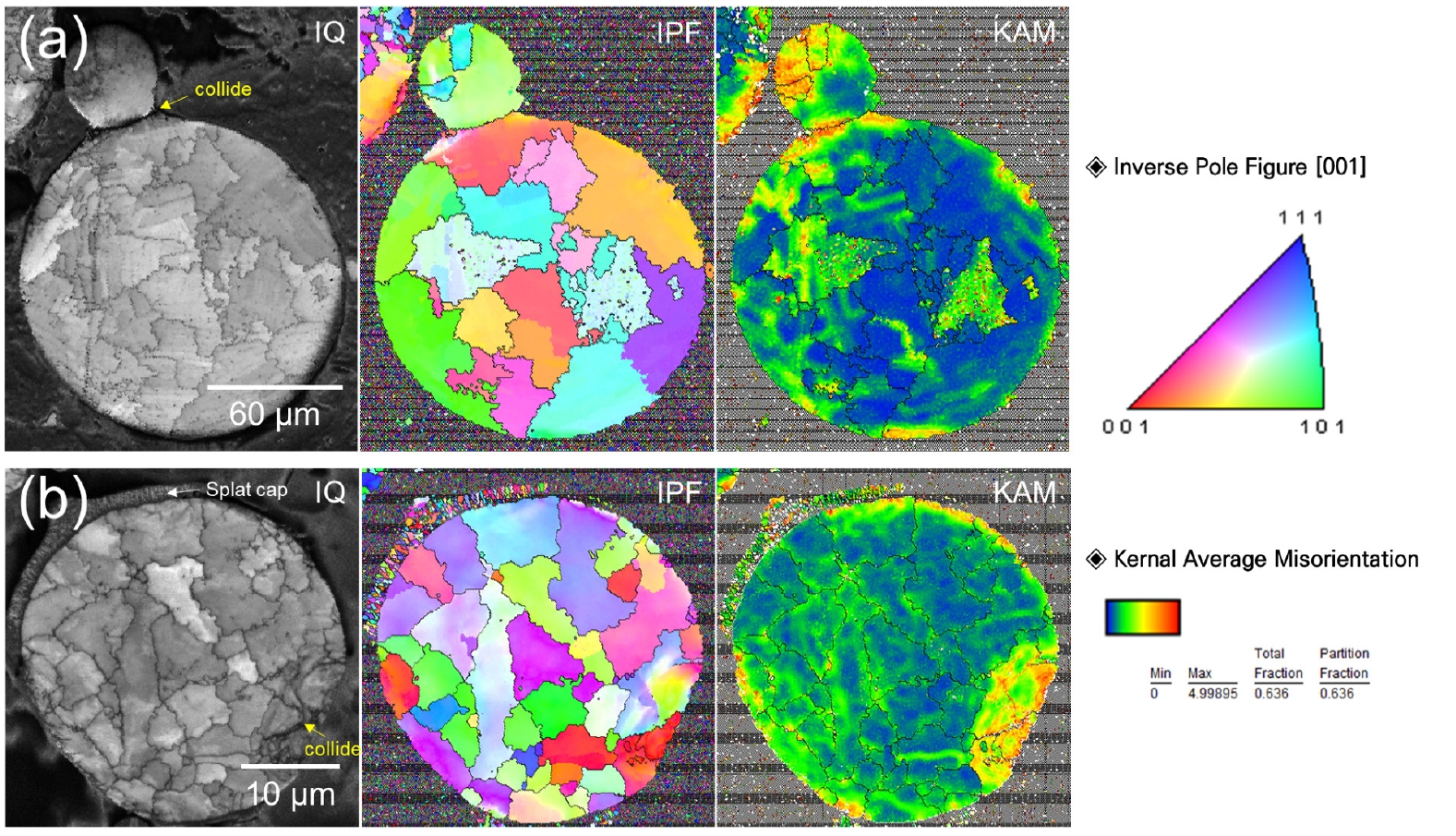

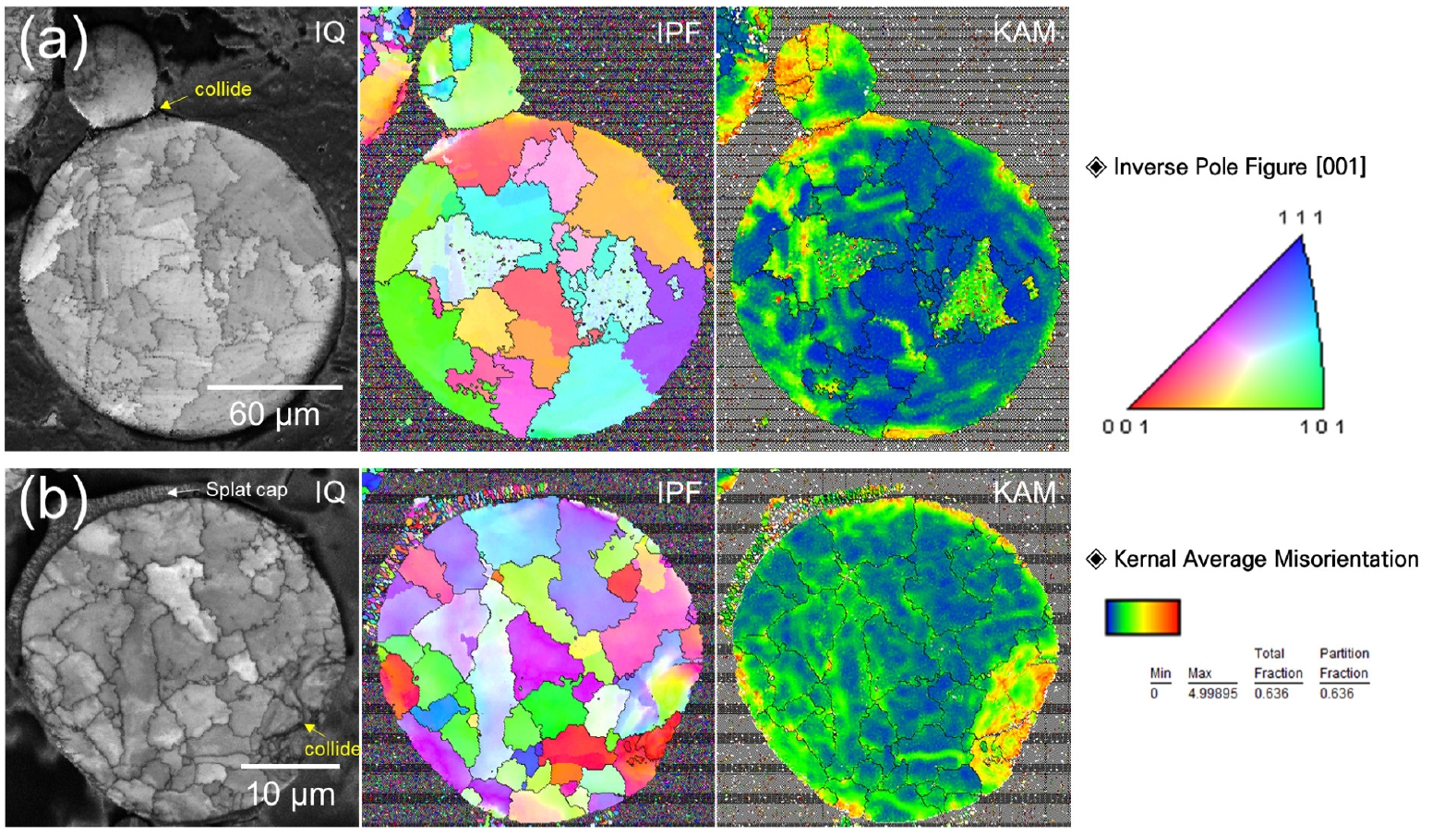

- PREP 및 VIGA 제조된 분말의 대표적인 미세조직을 그림 9에 제시했다. 그림에서 제시한 것과 같이 PREP 분말의 평균 결정립 크기는 약 34 um의 크기를 나타내고 있었으며 VIGA 분말의 결정립 크기는 약 4.1 um를 나타냈다. 분말에서 나타낸 결정립의 크기는 냉각속도와 관계가 있으며 결정립이 큰 것은 그림 4에서 제시한 것과 같이 응고에 의해 형성된 수지상의 크기가 큰 것으로 이해할 수 있다. 수지상 크기를 활용하여 경험식을 통하여 분말이 응고될 때의 냉각 속도를 유추해 볼 수 있다[21].

- 여기서 λ는 수지상 너비(dendrite arm spacing), t는 냉각 속도(cooling rate), n은 일반적으로 1/3~ 1/2 값을 가지는 냉각 속도 지수, t는 냉각속도를 나타낸다. 이 수식에서 나타나는 것과 같이 동일한 소재의 경우, n과 k는 동일한 것으로 가정해 볼 수 있으므로 PREP(λ: 약 1.31um) 보다 VIGA(λ: 약 0.74um) 분말의 냉각속도가 상대적으로 큰 것으로 예측된다. 이러한 차이는 VIGA 공정에서 액적을 분리시키기 위한 아르곤 가스의 분무가 액적의 냉각 속도가 더욱 빠르기 때문이다. 냉각 속도가 빠르기 때문에 그림 9 (b)에서 나타낸 것과 같이 높은 KAM 분포를 보이고 있다. 반면, PREP 분말은 가스에 의한 강제 냉각이 발생하지 않아 상대적으로 낮은 KAM 분포(그림 9 (a))를 나타내고 있으며 상대적으로 큰 결정립 크기를 가지게 된다. 또한 그림의 노란색 화살표로 표시된 영역을 확인해 보면, 그림 4에서 언급한 것과 같이 위성분말이 분말 사이의 충돌에 의해 발생하는 것으로 확인할 수 있으며 이는 각 분말에서 변형 조직을 야기함에 따라서 불균일한 분말 조직을 나타내게 한다. 또한 VIGA 분말에서 관찰되는 새로운 조직은 액적이 분말에 충돌함에 발생하는 분말 겹침(splat cap) 조직(그림 9 (b) 흰색 화살표)이며 이 조직의 경우, 열 방출 방향의 반대 방향으로 조직이 응고되어 주상정(columnar) 구조를 나타내었다. 이와 같은 불균일 조직은 HIP 등의 공정시 회복이 발생하지 않는 온도 조건에서 수행할 경우에 분말 야금 부품의 미세조직 불균일을 야기할 수 있으며 이는 부품의 기계적 특성, 신뢰성에 큰 영향이 있을 수 있을 것으로 판단된다. 반면 PREP 분말의 미세조직은 VIGA 분말보다 상대적으로 조대하지만 균일한 미세조직 나타내고 있음을 확인하였다.

3. Results and Discussion

- 본 연구에서는 플라즈마 회전 전극 공정을 적용하여 고청정 초내열 합금 분말을 제조하고자 하였으며 그 분말의 특성 및 미세조직을 기존 진공 유도용해 가스 분무 법으로 제조된 분말과 비교하여 아래와 같은 결과를 도출할 수 있었다.

- 1. 각각의 공정으로 제조된 분말의 가스 함량을 비교한 결과, PREP 분말이 약 50 ppm, VIGA 분말이 130 ppm로 측정됨에 따라 양질의 Ni-Cr-Co계 초내열 합금 분말을 제조할 수 있는 공정으로 확인되었다.

- 2. PREP 분말의 겉보기 밀도는 4.88 g/cm3, VIGA 분말의 겉보기 밀도는 4.33 g/cm3로 측정되었으며 이는 PREP 분말 내부에 낮은 결함(shrinkage, gas pore)과 높은 구형도, 낮은 위성 분말에 의한 높은 적층 밀도에 기인한 것으로 판단된다. VIGA 공정에서는 고속의 가스로 강제 냉각이 됨에 따라서 28 um의 결정립 크기를 나타냈으며, PREP 분말의 평균 결정립 크기는 약 58 um로 상대적으로 크게 나타났다. VIGA 공정으로 제조된 분말은 PREP 공정과 비교하여 상대적으로 빠른 냉각 속도를 가지는 것으로 예측되었으며, 이에 따라 상대적으로 작은 결정립 크기, 높은 KAM 값, 불균일한 미세조직을 나타내었다.

- 3. 플라즈마 회전전극 공정으로 분말을 제조하는 경우, 플라즈마 에너지에 의하여 일부 산소 함량을 감소시킬 수는 있으나 VIGA와 같이 용융된 금속내 개재물을 물리적으로 걸러낼 수 있는 필터를 적용할 수 없으므로 모합금의 청정도가 분말 청정도에 직접적인 영향을 주는 것으로 확인되었다.

4. Conclusions

-

Funding

본 연구는 정부(방위사업청)의 재원으로 국방과학연구소(511LL5-912955101)에서 수행되었으며, 이에 감사드립니다.

-

Conflict of interest

The authors declare that they have no known competing financial interests or personal relationships that could have appeared to influence the work reported in this paper.

-

Data Availability Statement

All dataset files used in this study are already provided in the manuscript.

-

Author Information and Contribution

Kyu-Sik Kim: Senior Researcher; Writing-original draft, Supervision, Conceptualization

Dae Woong Kim: Senior Researcher; Methodology, Investigation

Yeontae Kim: Senior Researcher; Methodology, Investigation

Jung Hyo Park: Senior Researcher; Supervision

-

Acknowledgments

None.

Article information

| N (ppm) | O (ppm) | H (ppm) | C (ppm) | |

|---|---|---|---|---|

| Ingot A for PREP | 70 | 130 | 5 | 760 |

| PREP-prepared powder | 60 | 50 | 5 | 650 |

| Ingot B for VIGA | 4 | 10 | 0.4 | 640 |

| VIGA-prepared powder | 10 | 130 | 10 | 640 |

- 1. L. Yang, X. Ren, C. Ge and Q. Yan: Int. J. Mater. Res., 110 (2019) 10.Article

- 2. G. Gudivada and A. K. Pandey: J. Alloys and Compd., 963 (2023) 171128.Article

- 3. H. Fecht and D. Furrer: Adv. Eng. Mater., 2 (2000) 777.Article

- 4. GLGSB S. Kumar, M. Sateshwar, A. R. Sharma, M. Palit, R. Sarkar, P. Chosal and G. A. Rao: J. Alloys and Compd., 909 (2022) 164772.Article

- 5. J. Wang, M. Xia, J. Wu, X. Jian and C. Ge: J. Mater. Res. Technol., 30 (2024) 1505.Article

- 6. H. Pan, L. Zhu, J. Cheng, L. Xiao and H. Ji: Vacuum, 209 (2023) 111751.Article

- 7. W. Jia, S. Chen, M. Wei, J. Liang, C. Liu and J. Li: Powder Metall., 62 (2019) 30.Article

- 8. S. Spitans, H. Franz and E. Baake: Metall. Mater. Trans. B, 51B (2020) 1918.Article

- 9. X. Ren, Y. Wang, Z. Wang, P. Wang, Z. Wang, L. Yang, W. Qi, X. Li and C. Ge: Materials, 18 (2025) 710.Article

- 10. M. Entezarian, F. Allaire, P. Tsantrizos and R. A. L. Drew: JOM, 48 (1996) 53.ArticlePDF

- 11. J. Qiu, D. Yu, Y. Qu, Y. Xiao, F. Zhang, J. Zhang and Z. Gao: Adv. Powder Technol., 36 (2025) 104757.Article

- 12. M. Cheng, J. Wu, Z.-G. Lu, R.-P. Guo, L. Xu and R. Yang: Acta Metall. Sinica., 34 (2021) 1386.ArticlePDF

- 13. S. J. Wolff, H. Wang, B. Gould, N. Parab, Z. Wu, C. Zhao, A. Greco and T. Sun: Int. J. Machine Tools & Manuf., 166 (2021) 103743.Article

- 14. G. Appa Rao, M. Srinivas and D. S. Sarma: Mater. Sci. Eng. A, 435 (2006) 84.Article

- 15. Y. Cui, Y. Zhao, H. Numata, K. Yamanaka, H. Bian, K. Aoyagi and A. Chiba: Powder Technol., 393 (2021) 301.Article

- 16. J. Jiang, S. Li, Y. Lai, Q. Wang and S. Liang: Adv. Powder Technol., 36 (2025) 104886.Article

- 17. Y. Liu, S. Liang, Z. Han, J. Song and Q. Wang: Powder Technol., 336 (2018) 406.Article

- 18. V. I. Kalita, D. I. Komlev, A. A. Radyuk, V. F. Shamraj, A. B. Mikhajlova and B. A. Rumyancev: Inorg. Mater. Appl. Res., 15 (2024) 498.ArticlePDF

- 19. Y. Liu, S. Zhang, L. Zhang, P. Zhang, S. Zhang and X. Qu: Vacuum, 220 (2024) 112838.Article

- 20. S. E. Brika, M. Letenneur, C. A. Dion and V. Brailovski: Addit. Manuf., 31 (2020) 100929.Article

- 21. L. Hoyi and W. Panxing: J. Beijing Univ. Iron and Steel Technol., 6 (1987) 50.

References

Figure & Data

References

Citations

Fig. 1.

Fig. 2.

Fig. 3.

Fig. 4.

Fig. 5.

Fig. 6.

Fig. 7.

Fig. 8.

Fig. 9.

Graphical abstract

| N (ppm) | O (ppm) | H (ppm) | C (ppm) | |

|---|---|---|---|---|

| Ingot A for PREP | 70 | 130 | 5 | 760 |

| PREP-prepared powder | 60 | 50 | 5 | 650 |

| Ingot B for VIGA | 4 | 10 | 0.4 | 640 |

| VIGA-prepared powder | 10 | 130 | 10 | 640 |

PREP, plasma rotating electrode process; VIGA, vacuum induction melting gas atomization.

Table 1.

TOP

KPMI

KPMI

ePub Link

ePub Link Cite this Article

Cite this Article